Кромкооблицовочные станки также могут быть изготовлены на заказ. Параметры этих узкоспециализированных моделей могут значительно отличаться от параметров готовых агрегатов.

Кромкооблицовочный станок – выбираем качественную модель

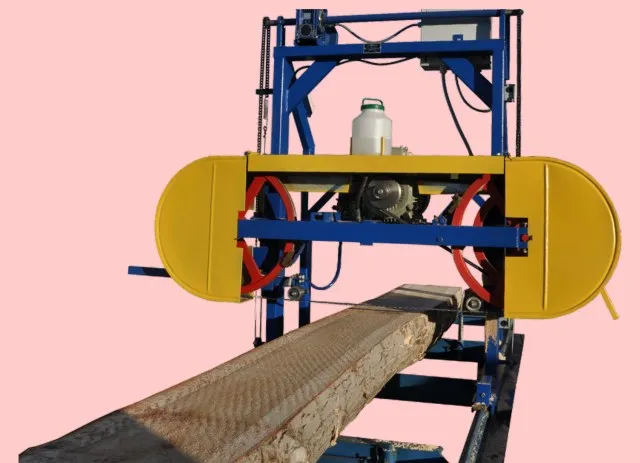

Кромкооблицовочный станок (или кромкооблицовочный станок) является одним из самых сложных видов оборудования, активно используемых в мебельном производстве. Его задача — окантовывать предметы мебели по прямым или изогнутым линиям.

После окантовки элементы будущей мебели приобретают эстетичный, чистый вид и дополнительную защиту от механических повреждений и расслоения.

Без этого устройства не обходится ни одно современное предприятие по производству мебели. Частное производство и ремонт мебели также нуждается в кромкообрезном станке. Бесконечные кромки уже считаются низким уровнем производства.

Принцип работы механизма

Все модели кромкооблицовочных станков, независимо от производителя и технических особенностей, имеют одинаковый принцип работы. Процесс кромкооблицовки происходит по следующим этапам:

- Клеевая станция устройства наносит клей на обрабатываемую поверхность кромки.

- С помощью подающего узла кромка передается в зону обработки.

- Кромочный материал с нанесенным клеем прижимается вращающимися роликами к мебельной заготовке и приклеивается.

- Торцовочные узлы подрезают излишние остатки материала.

- Узел фрезерования убирает свесы.

- После окончания работы кромка подвергается просушке и шлифованию (ламинированию).

Основная классификация кромочников

Современные кромкооблицовочные станки классифицируются по основным признакам:

По способу приложения движущей силы:

- Ручные. Такие механизмы чаще используются при небольшом (индивидуальном) мебельном производстве.

- С электроприводом. Эти модели дополнительно оснащаются цифровыми контроллерами и системой настройки некоторых параметров работы.

По материалу, с которым может работать контурный станок:

-

Прямое контурное фрезерование. Используется, когда необходимо обработать большие массивные детали и обеспечить им большую толщину кромки (защитного слоя).

-

Ленточный. Ручные станки, которые позволяют регулировать подачу кромки и предназначены для обработки более сложных заготовок.

В зависимости от метода управления:

- Ручное. Управление производится в ручном режиме.

- Полуавтоматическое. Это основной тип кромочников, которые используются на современном производстве.

-

Программное (числовое). Встречаются редко, не популярность такого станка заключается в очень дорогом оборудовании (программном управлении), в то время как принцип работы таких моделей достаточно прост.

В зависимости от габаритов:

По типу обработки поверхности:

- Для криволинейных. Для обработки таких изделий в основном используют станки с ручным управлением.

- Комбинированные. Способные работать как с криволинейными поверхностями, так и прямолинейными.

Принцип работы автоматических кромкооблицовочных станков

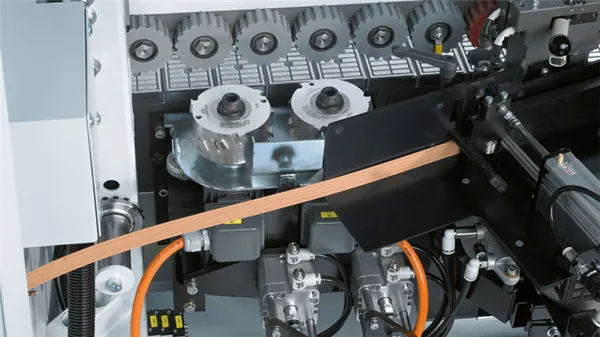

Процесс резки заготовок в автоматических отрезных станках происходит в несколько этапов. На первом этапе заготовку подготавливают к обработке, удаляя заусенцы и выступы, а при необходимости и острые углы. Затем заготовка помещается на конвейерную ленту, которая транспортирует ее к узлу резки.

Режущее устройство оснащено специальным инструментом — фрезой, которая срезает выступающий край, создавая идеально ровную и гладкую поверхность. Затем кромка подается через узел склеивания, который наносит клей на обрабатываемую поверхность. Клей быстро высыхает и образует прочное соединение между кромкой и заготовкой.

Затем деталь подается через зажимное устройство, которое фиксирует кромку. Затем кромка проходит через режущий узел, который удаляет излишки кромки для получения идеально прямой кромки без дефектов. Наконец, заготовка проходит через полировальный узел, который обеспечивает гладкую поверхность кромки.

Преимущества автоматических кромкооблицовочных станков

Автоматические кромкооблицовочные станки имеют много преимуществ перед ручными методами обработки кромки. Например, автоматические кромкооблицовочные станки могут обрабатывать большое количество заготовок за короткое время, что позволяет значительно повысить производительность и снизить трудозатраты. Кроме того, автоматические кромкооблицовочные станки обеспечивают более высокое качество кромки, поскольку работают с высокой точностью и повторяемостью.

Одним из главных преимуществ автоматических кромкооблицовочных станков является их гибкость. Они могут использоваться для обработки широкого спектра материалов, таких как дерево, ДСП, МДФ и другие материалы.

Еще одним важным преимуществом автоматических кромкооблицовочных станков является экономия материала. Кромки обрабатываются с высокой точностью и минимальным количеством отходов, что снижает материальные затраты и количество отходов.

Главные технические параметры кромочников

Для того чтобы сориентироваться в ассортименте современных производителей кромкооблицовочных станков, важно знать технические параметры.

— Толщина конечного среза: от 0,3 до 8 мм.

— Высота кромочного материала: минимальная — десятые доли миллиметра, максимальная — 10-15 см и более.

— Параметры заготовки, которую может обрабатывать станок. Здесь учитываются длина, ширина и максимальная толщина объекта.

— Производительность и скорость подачи материала, которая дает представление об объеме работы, с которым может справиться станок.

Оборудование (запчасти) станка

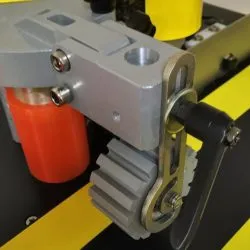

Часто станок оснащается системой нагрева и нанесения клея в двух альтернативных формах. Либо суперклей сначала наносится на ленту, а затем должен быть нагрет горячим воздухом с помощью фена. Либо клей разогревается в отдельном лотке и наносится на ленту с помощью валика. Существуют кромкооблицовочные станки с двумя роликами, из которых второй ролик необходим для нанесения клея на край предмета мебели.

Особое внимание следует уделить лотку, используемому для разогрева клея. Необходимая температура для рабочего состояния клея составляет 200 градусов. Желательно использовать тефлоновое покрытие и дополнительные датчики температуры, чтобы клей не подгорал, хорошо циркулировал и имел однородную и вязкую консистенцию.

Система, отвечающая за давление, выполнена в виде главного цилиндра. Когда лента приклеивается к отделочному материалу, на эти детали оказывается определенное давление. В ручной машине с механической подачей лента прижимается к краю одним или несколькими чередующимися роликами.

В ручной машине этот шаг выполняет оператор, который подает заготовку и одновременно прижимает ее к выходной ленте при поддержке одного или 2-3 роликов, что требует высокой квалификации и опыта. Необходимо поддерживать постоянный, размеренный ритм, чтобы избежать разрыва и разматывания ленты.

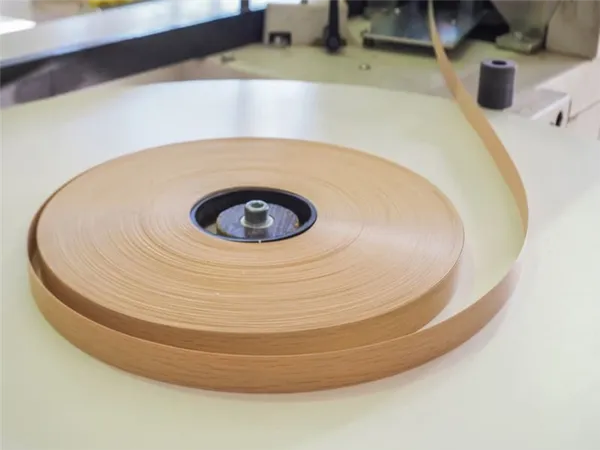

Принцип работы устройства

Для сварки используется лента, ширина которой на 2-5 мм больше высоты элемента. Это делается для того, чтобы точно закрыть кромку. Как правило, после сварки остаются так называемые выступы, которые отмечаются на обеих кромках. Для их удаления используется фрезерный агрегат, который срезает облицовку, выступающую за край заготовки.

Механизм обычно оснащен высокоскоростным приводом со скоростью 12 000 об/мин для предотвращения повреждения самолета. Устройство также оснащено ограниченными роликами для обеспечения правильного позиционирования заготовки. Устройство оснащено 2 моторизованными ножами и может быть отрегулировано на нужную высоту заготовки. Позиционирование и фиксация агрегата осуществляется с помощью системы привода с гайками и болтами.

После резки ножом полоса приклеивается к краю. Чтобы избежать этого, необходимо использовать отрезное устройство, система которого может быть различной. Самый простой тип — дисковая пила, которая погружается под воду и оснащена приводом малой мощности.

С помощью специальной команды эта электропила проникает в рабочий шар кромкообрезного станка и срезает лишнюю кромку облицовки. Этот принцип может работать только на машинах с ручной подачей. В машинах с механической подачей кромкообрезной узел является самым сложным. Пила с электроприводом вставляется в каретку в соответствии с инструкциями станка, которая имеет два коротких направления: первое — для подачи пилы для удаления кромки полосы, второе — для равномерной быстрой подачи заготовки. Электрический кромкообрезной станок может быть дополнен различными многофункциональными компонентами.

Кромкооблицовочные станки с ручной подачей используются не только в домашних хозяйствах или мастерских. Крупные мебельные компании также имеют это устройство для быстрой доводки и отделки эксклюзивных изделий, небольших серий деталей.

Благодаря наличию процессоров и органов управления, устройства с ручной загрузкой деталей считаются очень удобными и простыми в эксплуатации. Основными процессами во время работы являются скорость подачи, автоматический контроль температуры и длина свариваемого материала.

Устройство ручной подачи может обрабатывать материал толщиной до 3 мм, потребляет около 2 кВт электроэнергии, занимает площадь от 2 до 3 квадратных метров, обслуживается одним человеком и поддерживает скорость подачи деталей 6 метров в минуту. Для работы систем станка подключается система сжатого воздуха с давлением 0,6 мПа.

Обычно машину сначала тестируют, чтобы проверить надежность клеевого соединения и степень прочности клея. Для испытания можно использовать бесцветную ПВХ-пленку, чтобы проследить за распределением клея после сжатия и полимеризации. При смене рабочего слоя также рекомендуется проводить испытания, чтобы избежать возникновения скрытого разрушения.

Весь режущий механизм хорошо заточен. Это относится к лезвиям и ножам. Не забывайте регулярно очищать лоток для клея.

Кромкорез может быть оснащен защитным кожухом и индикаторами уровня нагрева. Основание прибора должно быть заземлено. Прибор должен быть подключен к вытяжной системе, так как нагретый суперклей может выделять вещества, опасные для здоровья.

Самостоятельное изготовление станка

Из-за значительной стоимости оборудования для контурной пластики конечностей многие люди выбирают самодельное оборудование для контурной пластики конечностей, но оно не имеет средств безопасности, поэтому нужно быть очень осторожным. В первую очередь, прежде чем думать о конструкции станка, нужно сосредоточиться на толщине используемого материала, с которым будет работать специальное оборудование, подумать, какой материал будет работать и какое оборудование должно быть обязательно. Для основы следует сконфигурировать базу, которая включает в себя систему подачи отделочного материала, печати, нагрева и нанесения клея.

Стандартная комплектация станка включает в себя:

- участок механического обрезания кромки;

- стабилизатор верчения с указателем быстроты подачи;

- регулятор с поддержкой функции ожидания и защитой от преждевременной работы;

- участок подачи кромки на место приклеивания;

- выключатель для работы с прямыми элементами;

- держатель для фена;

- текстолитовые направляющие.

Кромкооблицовочные станки используются практически на всех деревообрабатывающих предприятиях, но их конструкция и компоненты системы могут сильно различаться. Это зависит в основном от объема работ, выполняемых на этом станке.

Более современные и сложные модификации кромкооблицовочных станков используют бак для нагрева клея и нанесения его на кромку. Бак оснащен ручками и роликом, который прокатывает материал к наконечнику, который в этой машине находится на специальной отдельно стоящей опоре. Эти машины предназначены для сварки пластмасс с большей толщиной заготовок.

Выступы материала, которые образуются при нанесении покрытия с помощью машин DIY, обычно удаляются вручную с помощью специального оборудования.

Сюда входят различные устройства продольной резки, которые срезают выступы и формируют фаску на краях изделия. Все компоненты системы оснащены удобными в обращении рукоятками.

Стоит помнить, что при работе с таким блоком следует использовать подкладочный материал в рулонах, который уже покрыт клеевым составом, иначе вы не сможете ничего закрепить. Поскольку для создания собственного кромкооблицовочного станка вам все равно понадобятся некоторые компоненты, не стоит рассчитывать на то, что его можно будет сделать дешево.