Марки легированных инструментальных сталей группы II: 5XNM, 5XNV, 5XNVS, 7X3, 8X3, 4XMFS (40XSMF), 4XMFS, 3X2MNF, 5X2MNF (DI32), 4X3VMF (3I2), 3X3M3F, 4X5MFS, 4Χ4VMFC (DI22), 4Χ5MF1C (EP572), 4Χ5V2FC (EI958), 4Χ2V5MF (EI959), X3V3MFC (DI23), 05Χ12N6D2MFSGT (DI80).

Инструментальные стали: свойства, характеристики, применение

Инструментальные стали используются в производстве и медицине для изготовления прецизионных инструментов с высокой прочностью, твердыми режущими кромками и высокой износостойкостью. Это самые сложные по составу и обработке сплавы.

Существует множество марок инструментальной стали. Они классифицируются в зависимости от процентного содержания углерода и легирующих добавок. О том, где используются эти сплавы, как они называются и какими свойствами обладают, узнайте из нашего материала.

Назначение инструментальных сталей

Что такое инструментальная сталь? Это металл, содержащий 0,7% и более углерода. Инструментальные стали отличаются друг от друга содержанием вторичного карбида и делятся на доэвтектоидные, ле-дебутеритные и суперэвтектоидные. В доэвтектоидном сплаве вторичный карбид отсутствует. В других структурах карбиды присутствуют и образуются в эвтектоидных марках или образуются при замещении мартенсита.

В современном производстве инструментальные стали в основном используются для изготовления следующих изделий

- штамповочные детали, которые изготавливают горячим или холодным деформированием;

- высокоточные изделия;

- металлорежущие инструменты;

- устройства для измерения;

- формы, для литья под давлением.

Изделия для работы под давлением 1 400-1 600 МПа. Износостойкие профильные машинные валки, эталонные шестерни, резьбонакатные плашки, ковочные плашки, составные пуансоны, пуансоны и уплотнения пуансонных прессов, холодные ударные прессы и уплотнения под давлением. Эта марка стали не используется для сварных стальных конструкций.

Компоненты с высокой износостойкостью и усталостной прочностью, которые нагружаются в зоне контакта. К ним относятся сверла, буровые коронки, метчики, токарные станки, гребенки, фрезерные инструменты, машинные уплотнения и инструменты для холодной штамповки. Эта сталь не используется для сварки.

Малые молотовые инструменты, большие молотовые или прессовые вставки для горячей штамповки низкоуглеродистой стали и цветных сплавов в крупносерийном производстве, формовочные инструменты для литья под давлением различных сплавов.

Устройства для горячей формовки на кривошипных прессах, которые значительно охлаждаются во время работы (в основном для небольших инструментов), формовочные инструменты для литья медных сплавов, ножи для горячей резки металлов

P6M5, P6M5K5, P6M5F3, P6M5K8, P18, P7M2F6, P12M5, P9M4K8, P10M4K14, P12M3K5F2, P12M3K8F2, P12M3K10F2

Сверла, метчики, диски, шнеки и фрезы, инструменты для зенкерования и растачивания, фрезы.

Общее описание

Инструментальные стали — это стали с содержанием углерода более 0,7%. Основой такого сплава является мартенсит, в исключительных случаях лентебурит. Требования варьируются в зависимости от области применения, в которой будет использоваться металл. Однако существуют определенные критерии, которые применимы ко всем типам сплавов инструментальной стали, независимо от их качества:

- твердость;

- повышенная прочность;

- стойкость к износу;

- сниженная чувствительность к нагреву;

- малая степень прилипания и приваривания к обрабатываемым заготовкам;

- легкость резки материала;

- стойкость к растрескиванию;

- высокая пластичность в нагретом состоянии;

- подверженность шлифовке;

- восприимчивость к прокалке;

- противостояние обезуглероживанию.

Например, инструментальные сплавы должны обладать превосходной вязкостью.

Кроме того, инструментальные детали должны обладать высоким уровнем стойкости, особенно при производстве деталей, которые часто подвергаются механическим нагрузкам в процессе эксплуатации.

Конечно, это далеко не весь перечень требований. Например, марки, востребованные для холоднодеформированных деталей, должны быть идеально плоскими, обладать повышенной эластичностью и хорошей текучестью. Важно, чтобы они сохраняли свою форму и размеры при внешних воздействиях. Металлы для горячей штамповки должны обладать высокой теплопроводностью и устойчивостью к тепловым колебаниям и даже не должны начинать затвердевать.

По сравнению с обычными конструкционными сплавами материалы для оснастки имеют ряд важных преимуществ. К ним относятся:

- твёрдость на уровне 60–70 единиц по Роквеллу;

- повышенную прочность — уровень сопротивления разрыву держится на отметке от 900 МПА и более;

- стойкость к абразивному истиранию;

- способность сплава к прокаливаемости.

Инструментальные сплавы характеризуются так называемым сопротивлением вращению. Это свойство характеризует способность металла сохранять свои прочностные характеристики при воздействии высоких температур.

Однако это свойство не лишено недостатков. Материал имеет более низкую износостойкость.

Поэтому инструментальные соединения не подходят для деталей машин и узлов установок, которые подвергаются высоким нагрузкам во время работы.

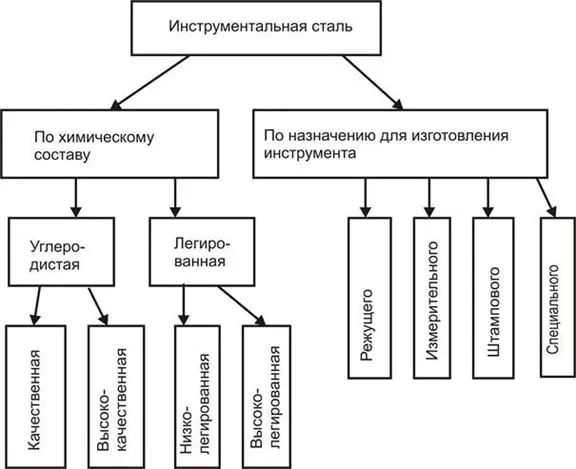

Виды

Существуют различные виды инструментальной стали, в зависимости от качественной структуры и технико-механических свойств материала. Рассмотрим подробнее их классификацию.

Углеродистые стандартного типа

Углеродистый сплав характеризуется повышенной твердостью при комнатной температуре. Однако жаропрочность низкая, поэтому даже при относительно низких температурах (в диапазоне от 200 до 250 градусов Цельсия) твердость снижается во много раз.

Легированные

Основное отличие этих сплавов от углеродистых — более высокая концентрация легирующих элементов. Они могут содержаться:

- хром — придает материалу стойкость к коррозии, повышает прочность и плотность с одновременным снижением пластичности;

- никель — улучшает параметры прокаливаемости, прочности и пластичности материала, способствует росту ударной вязкости;

- вольфрам — обеспечивает теплостойкость расплава и придает ему высокую твёрдость;

- ванадий — формирует мелкозернистую структуру, улучшает прочностные и твёрдосплавные характеристики;

- кобальт — увеличивает жаростойкость материала и его вязкость;

- молибден — способствует росту прочности, упругости и стойкости стали к тепловым воздействиям.

В зависимости от марки один или несколько легирующих элементов могут быть введены в состав в различных концентрациях. Это придает материалу все необходимые свойства.

Например, для режущего инструмента традиционно используются низколегированные составы: 9ХФ, 11ХФ, 13Х, ХВ4, ХВСГ, а также ХВГ и некоторые другие. Эти сплавы обладают чрезвычайно высокими физико-технологическими свойствами, характеризуются лучшей прокаливаемостью и твердостью и менее подвержены деформации. При этом их жаропрочность практически такая же, как у углеродистых сталей, и составляет около 350-400 градусов.

Быстрорежущие

Вольфрам считается основным легирующим компонентом для этих сталей. В структуру быстрорежущих сплавов также могут быть добавлены ванадий и кобальт. Содержание хрома в этих сплавах составляет не более 3-4% и настолько мало, что этот элемент даже не указывается в маркировке.

Валковые

Прокатные стали относятся к категории композитных сплавов. Из них изготавливают подшипниковые и рабочие валки, материал широко применяется в производстве зубчатых колес, режущих инструментов, металлорежущих ножей, пил и многих других изделий, связанных с большими нагрузками. Инструменты, изготовленные из этой стали, устойчивы к высоким температурам, механическим повреждениям и истиранию.

Прокатная сталь характеризуется хорошей прокаливаемостью, не поддается деформации и обладает достаточной шлифуемостью.

Штамповые

В зависимости от применения эти стали могут быть холодно- или горячедеформированными. В холодном состоянии сплав имеет более высокую твердость, что делает металл устойчивым к истиранию. Горячекованая сталь характеризуется меньшей чувствительностью. Штампованная сталь характеризуется повышенной твердостью и плохой формуемостью в процессе закалки.

Инструментальная углеродистая сталь

Эта категория используется в машиностроении как материал для изготовления режущих инструментов с минимальным размером 13 мм или менее. Причиной такого ограничения является ограниченная прокаливаемость. Более крупные размеры возможны только в том случае, если большая часть режущей кромки находится на поверхности (небольшие сверла, фрезы и т.д.).

Для большинства режущих инструментов — болтов, фрез и фрезеров — используются стали У13, У11 и У10. Если легированная сталь должна использоваться в условиях сильного удара, рекомендуются марки У8 и У7. Они обладают высоким коэффициентом ударной вязкости и поэтому могут выдерживать высокие динамические нагрузки.

Преимуществом инструментальных сталей этой марки является их низкая цена, приемлемая стойкость к отжигу при резании и средняя твердость. Для улучшения механических свойств проводят различные виды термической обработки. Сначала проводят закалку в рассоле или воде при температуре 820 °C, а также низкую закалку, которая служит в основном для уменьшения внутренних напряжений.

Основным недостатком углеродистых инструментальных сталей является узкий температурный диапазон закалки, что увеличивает внутренние напряжения при термообработке. По этой причине применение этих сплавов ограничено инструментами, работающими при низких скоростях резания и температурах нагрева до 220 ºC.

Легированная инструментальная сталь

По сравнению с вышеуказанными сплавами легированная сталь имеет более толстый упрочняющий слой и меньшую склонность к перегреву, что значительно снижает риск образования трещин при термообработке инструмента. Это увеличивает минимальный общий размер инструмента с 12 мм до 40 мм.

Низколегированные марки стали, такие как 11Cr и 13Cr, рекомендуются для метчиков, ножей и напильников с толщиной инструмента 1-15 мм. Это особенно актуально, если инструмент длинный.

Стали марок 9ХС и ХВГС обладают повышенной стойкостью к вращению и имеют критическую температуру 250 ºC. Они используются для сверл, плашек, гребенок и других инструментов диаметром до 80 мм. Недостатком является то, что в отожженном состоянии они немного хрупкие и склонны к растрескиванию при шлифовании.

Из-за низкого коэффициента теплового расширения легированная сталь также была опробована для изготовления различных измерительных инструментов, таких как толщиномеры, линейки, крепежи и т.д. Наиболее подходящими сталями являются стали X и XH.

Инструментальная углеродистая сталь ГОСТ 1435-99

Углеродистая сталь — это сталь без легирующих элементов, но содержащая углерод в различных концентрациях: до 0,25% — низкоуглеродистая сталь, 0,24-0,6% — среднеуглеродистая сталь, свыше 0,6 — высокоуглеродистая сталь.

ГОСТ 1435-94 регламентирует правила производства кованых, горячекатаных, калиброванных прутков и полос со специальной обработкой поверхности из углеродистой инструментальной стали (нелегированной), а также правила химического состава слитков, блоков, шаров, листов, полос, проволоки и другой металлопродукции.

Классификация углеродистых сталей

- быстрорежущая — Р;

- шарикоподшипниковая — Ш;

- электротехническая — Э.

По химическому составу:

По назначению в соответствии с массовой долей хрома, никеля и меди:

- 1 — для продукции всех видов, кроме патентированной проволоки и ленты;

- 2 — для патентированной проволоки и ленты;

- 3 — для продукции всех видов, изготавливающейся с многократными нагревами, усиливающими возможность проявления графитизации стали, а также для продукции, от которой требуется повышенная прокаливаемость (кроме проката для сердечников, патентированной проволоки и ленты).

По виду дальнейшей обработки:

- а — прокат горячекатаный и кованый для горячей обработки давлением (осадки, высадки), холодного волочения;

- б — для холодной механической обработки (обточки, фрезерования и т.п.).

По качеству и состоянию поверхности:

- для горячекатаной и кованой стали: 2ГП — для подгруппы «а», 3ГП — для подгруппы «б»;

- для калиброванной стали — Б и В.

- для проката со специальной обработкой поверхности — В, Г, Д.

По состоянию материала:

- сталь без термической обработки;

- термически обработанная сталь — ТО;

- нагартованный прокат — НГ (для прутков калиброванных и со специальной отделкой поверхности).

Марки инструментальной углеродистой стали

Инструментальная сталь: У7, У8, У8Г, У9, У10, У11, У11А, У12, У13, У13А, У7А, У8А, У8ГА, У9А, У10А, У12А.

Обозначение марки стали: У — углеродистая, после цифры — средняя массовая доля углерода в десятых долях процента, Г — повышенная массовая доля марганца.

Применение инструментальной углеродистой стали

| Марка стали | Область применения |

|---|---|

| У7(А) | Инструменты для обработки дерева (топоры, стамески и т.п.); небольшие пневматические инструменты (зубила, обжимки и т.п.); кузнечные штампы; игольная проволока; слесарно-монтажные инструменты: молотки, кувалды, отвертки, плоскогубцы, кусачки и др. |

| У8(А), У8(Г, ГА), У9(А)) | Инструменты, используемые в условиях, не вызывающих разогрева режущей кромки и обрабатывающих дерево: фрезы, топоры, стамески, пилы и т.п. Накатные ролики, плиты и стержни для форм литья под давлением оловянно-свинцовистых сплавов. Для слесарно-монтажных инструментов (обжимки для заклепок, кернеры, отвертки, плоскогубцы, кусачки). Для профилей простой формы и пониженных классов точности; холоднокатаная лента толщиной 0,02-2,5мм. |

| У10А, У12А) | Сердечники. |

| У10, У10А) | Игольная проволока. |

| У10(А), У11(А)) | Инструменты, используемые в условиях, не вызывающих разогрева режущей кромки и обрабатывающих дерево: пилы ручные и машинные поперечные и столярные, сверла спиральные. Для штампов холодной штамповки (вытяжные, высадочные, обрезные, вырубные) небольших размеров; для калибров простой формы и пониженных классов точности; для накатных роликов, напильников, шаберов слесарных и т.п. Напильники, шаберы, х/к лента толщиной 0,02-2,5мм. |

| У12(А)) | Метчики ручные, напильники, шаберы слесарные; штампы для холодной штамповки (обрезные, вырубные) небольших размеров и без переходов по сечению; холодновысадочные пуансоны и штемпели мелких размеров, простой формы и пониженных классов точности. |

| У13(А)) | Инструменты с пониженной износостойкостью (без разогрева режущей кромки): напильники, бритвенные лезвия и ножи, скальпели, шаберы, гравировальные инструменты. |

Инструментальная быстрорежущая сталь ГОСТ 19265-73

Прутки и полосы из быстрорежущей инструментальной стали изготавливаются в соответствии с требованиями ГОСТ 19265-73.

Быстрорежущая сталь чаще всего используется для изготовления режущего инструмента. Быстрорежущая сталь сочетает высокую жаропрочность (600-6500С в зависимости от состава и обработки) с высокой твердостью, износостойкостью (при высоких температурах) и высоким сопротивлением пластической деформации.

Свариваемость быстрорежущей стали.

Инструментальные стали могут производиться как с легированными сталями, так и без них. В последнем случае она является разновидностью углеродистой стали. В зависимости от типа, быстрорежущая сталь имеет свойства и классификацию легированной или углеродистой стали.

Марки инструментальной быстрорежущей стали

Марки быстрорежущей стали следующие: P18, P6M5, P6M5, P9K5, P9K9, P6M5K5, P6M4K9, P6M5F3, P9M4K8 и так далее.

Обозначение марки стали: Р — быстрорежущая сталь, № — содержание вольфрама в десятых долях процента, М, К — легированная молибденом и кобальтом соответственно.

Применение инструментальной быстрорежущей стали

| Марка стали | Область применения |

|---|---|

| P6M5, P6M5K5, P6M5F3, P6M5K8, P18, P7M2F6, P12M5, P9M4K8, P10M4K14, P12M3K5F2, P12M3K8F2, P12M3K10F2 | Дисковые фрезы, сверла развертки, зенкеры, метчики, протяжки; фрезы червячные, концевые, дисковые; шеверы. |