На этом этапе определенное количество готового порошка уплотняется в форме. Она перфорируется, формируется и калибруется для последующего спекания.

Порошковая сталь — что это такое и ее плюсы и минусы для ножей

Первыми это сделали индусы. Они построили железный столб именно из порошковой стали в конце VII века до нашей эры. Он весил почти 6 тонн и имел длину около 7 метров. Самое интересное, что этот столб прекрасно сохранился до наших дней! Однако в больших масштабах эта технология стала использоваться только в 60-х годах XX века. В США были предприняты попытки увеличить твердость путем добавления сплавов.

Что такое порошковая металлургия

Когда два куска металла нагревают и сжимают вместе, они деформируются и сближаются настолько, что атомы в их поверхностных слоях начинают взаимодействовать друг с другом. При определенных условиях граница между ними исчезает, и два отдельных куска становятся единым целым.

Если вместо крупных кусков взять мелкий металлический порошок и спрессовать его при высокой температуре, отдельные частицы свариваются в единую массу. В зависимости от формы емкости, в которой происходит сжатие, можно получить незавершенное или законченное изделие.

Чем уникальна порошковая сталь?

Это поистине уникальное изделие. Преимущества использования этого вида стали бесконечны.

— Сталь с порошковым покрытием часто используется для изготовления ножей для военных, охоты и рыбалки, поскольку эти изделия должны быть максимально прочными и надежными,

— Ножи из стали с порошковым покрытием настолько остры, что могут легко разрезать бумагу одним движением, и имеют очень долгий срок службы при правильном обращении и заточке,

— Ножи из стали с порошковым покрытием должны затачиваться в мастерской или с помощью специального инструмента: Они требуют осторожного обращения, поскольку их режущая кромка все еще очень тонкая и «нежная»,

— Сталь с порошковым покрытием легче и проще обрабатывается молотком и шлифуется.

Что внутри порошковой стали?

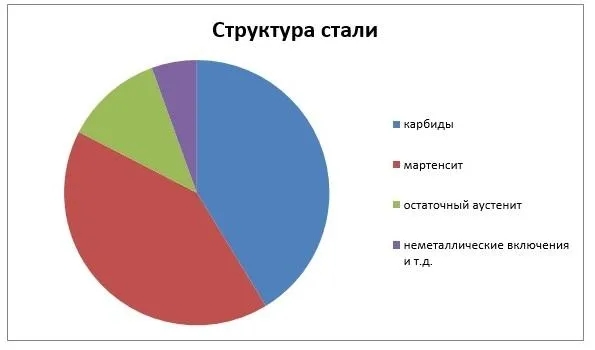

Карбиды, мартенсит и различные неметаллические включения формируют структуру готовых порошковых сталей. Карбиды более твердые и хрупкие, чем мартенсит. Количество, плотность и распределение карбидов определяют прочность и надежность конечного продукта, т.е. ножа.

На начальном этапе все компоненты кристаллизуются для получения однородной стали. Чтобы улучшить распределение, в порошковых сталях увеличивают скорость и качество кристаллизации.

Затем сплав вводится в виде порошка — микрочастиц, которые выглядят как маленькие стержни. Затем его обрабатывают и заливают в форму с помощью пресса и вакуума из ковких материалов и прессуют под высоким давлением. Только после этого сталь плавится под высокой температурой и давлением. В процессе производства в легированную сталь могут быть добавлены различные компоненты, чтобы придать ей индивидуальные свойства — будь то особая функциональность или внешний вид.

Производство порошковой стали требует больше усилий и ресурсов. Технология более сложная, и поэтому клинки не являются дешевыми. Однако большим преимуществом является то, что производство практически безотходно и эргономично: все отходы могут быть переработаны обратно в порошок, и цикл может начаться заново.

Состав и свойства ножа из порошковой стали

Для изготовления стальных порошковых ножей используются различные сплавы. Свойства каждого ножа зависят от используемых металлов.

| Металл | Свойства |

| Молибден |

Износостойкость и твердость изменяются, но прочность снижается. Такие ножи устойчивы к коррозии и не нуждаются в частой заточке.

Сталь, содержащая 13 % и более хрома, называется нержавеющей. Однако она также нуждается в уходе.

Он влияет на износостойкость и твердость, но снижает прочность.

Чтобы глубже изучить эту тему, необходимо понять состав современной стали.

Сегодня большинство сталей (согласно ТУ) имеют следующую структуру:

Мартенсит + Карбиды (+ Остаточный аустенит + Неметаллические включения и т.д.).

Рассмотрим каждую из этих частиц:

- карбиды твёрдые, но хорошо ломаются. Они крупнее других частиц и поэтому плохо распределяются между ними. Из-за этого может страдать прочность изделия;

- мартенсит легче и прочнее, чем карбид, но более тягучие, чем карбиды.

Технология изготовления порошковой стали

Сколько карбидов присутствует и как хорошо они распределены, определяет прочность готового ножа. Большое количество мартенсита приводит к большей гибкости и меньшей твердости.

Карбиды представляют собой крупные частицы и распределены неравномерно.

Поэтому качество этих сталей трудно определить заранее. Их бывает трудно шлифовать, гнуть и ломать.

Для достижения высокой прочности необходимо улучшить распределение частиц.

Как этого можно достичь? Технология производства довольно сложна:

Она заключается в том, чтобы сделать карбид как можно меньше, распыляя сталь в виде порошка, где микрочастицы напоминают стержни. Это позволяет им быстрее охлаждаться (т.е. кристаллизоваться).

- Далее идёт обработка и прессовка под высоким давлением.

- Далее идёт сплавление твердофазное и двухфазное. В сплав возможно добавлять самые различные добавки. Это позволит улучшить необходимые показатели.

- Полученная из порошка сталь на выходе получается прочнее обычной (даже при одинаковой твёрдости).

Далее рассмотрим порошковые нержавеющие стали

Первая порошковая версия 154CM (ATS 34) и почти идентична RWL-34. Отличается от «простой» 154-й лучшей техникой (более высокая прочность и долговечность) и немного лучшей способностью к заточке. Это одна из самых популярных сталей для ножей среднего класса. Потенциал этой стали лучше всего реализуется при закалке (62-63 HRc), которую, к сожалению, большинство производителей не делают из-за технической сложности и меньшей коррозионной стойкости.

CPM S30V стала своего рода «золотым стандартом» для серийных и заказных ножей среднего и высокого класса. К сожалению, большинство производителей обрабатывают ее до твердости 58-60 HRc (по причинам неподготовленного пользователя и технологии), при которой она обладает лишь умеренной стойкостью РК и агрессивностью реза. Потенциал стали полностью раскрывается при обработке до твердости 61-62 HRc. Тогда ее сопротивление резанию примерно на 50% выше, чем при твердости 59 HRc.

3) CPM S35VN Пересмотренная версия стали 30, особенностью этой стали является ниобиевый сплав, который становится модной тенденцией и обеспечивает несколько лучшие механические свойства. Эта сталь выглядит так же, как CPM S30V, и занимает такое же положение, как и последняя.

4 CPM S90V Ветеран серии, но не уступает ей. Сталь содержит первичные карбиды ванадия, которые несколько ограничивают механические свойства, но в теории обладает высокой износостойкостью. На практике она заметно ограничена максимально достижимой твердостью (часто 59-60 HRc), при которой сопротивление RC не превышает сопротивление S30V при 62 HRc.

5) CPM S125 Больше ванадия, еще более высокая износостойкость и худшие технические свойства. Однако эта сталь ничем не отличается при обычном использовании. Эта сталь иногда используется некоторыми компаниями и мастерами, часто с обработкой низкой твердости, что делает эту идею ненужной.

6. серия CPM S110V занимает лидирующие позиции. Твердосплавный монстр, сочетающий в себе огромное количество твердых карбидов с высокой твердостью (до HRc 64). Особенностью легирования является очень высокое содержание ниобия (на мой взгляд, слишком высокое, в структуре стали присутствует эвтектический NbC) и добавление кобальта, который повышает вторичную твердость. Несмотря на высокую твердость и большую долю карбидных фаз, сталь обладает хорошими механическими свойствами. Прочность RC находится в диапазоне лучших показателей, среди «нержавеющих сталей» на это может претендовать только Vanax 75. Казалось бы, все в порядке. Но это не так. Особенность этой стали в том, что она не поддается очень агрессивной резке. То есть, для «обычного» ножа это неплохо, но от продукта (и стали) премиум-класса ожидаешь обратного. Проблема частично решается тонкой геометрией и специальной заточкой, но именно это не позволяет назвать 110 любимой сталью.

Стоит вспомнить CPM S60 (CPM 440V), с которой все началось. Эта сталь больше не производится, но ее все еще можно иногда встретить в продаже. Из-за отсутствия твердости в большинстве изделий, потенциал этой стали не может быть использован. В настоящее время предпочтительными являются стали S30-S35 или S90.

На что обратить внимание при выборе

Прежде чем перейти к списку лучших сталей порошковой металлургии для ножей, важно отметить, что, несмотря на улучшенные параметры, эти сплавы не лишены некоторых полезных свойств. Технология порошковой металлургии не является панацеей, поэтому ножи могут ржаветь и ржавеют при неправильном уходе, их сложнее затачивать из-за повышенной твердости и общей износостойкости. Любой нож нуждается в регулярной заточке, и нож из порошковой стали не является исключением. В остальном, при выборе порошковой стали действуют те же правила, что и для обычных ножей — вы должны четко представлять себе задачи, для которых будет использоваться нож, и подбирать под них рабочие параметры стали.

Ниже приведен выбор порошковой стали, но он не отсортирован. Каждый вариант в равной степени заслуживает внимания и подходит для определенных задач.

Böhler M390

Эту сталь можно назвать образцовой в своем классе, поскольку она обладает превосходным сочетанием положительных эксплуатационных параметров и почти полным отсутствием отрицательных свойств. Австрийские специалисты по стали создали сплав, который прекрасно справляется с широким диапазоном нагрузок и при этом настолько обычен, что понятен как массовому производителю, так и частному мастеру.

Благодаря высокому содержанию углерода (1~1,9 %), сталь способна закаляться между 63 и 65 точками по Роквеллу. Благодаря содержанию хрома (20 %), марганца, молибдена, вольфрама и других легирующих элементов нож успешно противостоит как абразивным нагрузкам на режущую кромку, так и боковым усилиям на клинок в целом. Сталь обладает хорошей устойчивостью к ржавчине. Единственным недостатком сплава является его сравнительно высокая цена, но этот момент является данностью у всех представителей данной категории.

CPM 20CV

Этот вариант порошкового сплава можно считать полным аналогом упомянутой выше стали, с той лишь разницей, что разработан он был американскими металлургами Crucible Industries. Слово «аналог» здесь следует воспринимать буквально, поскольку рассматриваемые образцы имеют практически идентичный состав, а значит, их рабочие параметры схожи, вплоть до точки смешивания. Даже знаток ножей вряд ли смог бы отличить эти стали в слепом тесте, поэтому в зависимости от личных симпатий к производителю и вашего умственного кругозора вы можете приобрести оба варианта.

VANADIS 10

Эта сталь, которая также была разработана австрийскими производителями стали из группы Böhler, имеет отличные параметры для своих целей. Содержание углерода в стали составляет 2,9%, что выражается в отличных показателях твердости. Сталь закалена в среднем до 65 точек по Роквеллу, выдерживая разумную боковую нагрузку. Особенностью стали VANADIS 10 является высокое содержание ванадия (~10 %), что повышает прочность стали и устойчивость лезвия к размягчению.

CPM S90V

Продукция Crucible Industries характеризуется высоким качеством и сбалансированными эксплуатационными характеристиками. Сталь обладает высокой устойчивостью к коррозии благодаря наличию хрома и ванадия. Последний в сочетании с углеродом образует карбид ванадия, который еще больше повышает устойчивость стали к окислению даже в химически агрессивных средах, так что вы можете смело брать этот нож на длительную рыбалку или использовать его как простой походный инструмент.

Как заточить нож из порошковой стали

Несмотря на улучшенные свойства тупости по сравнению с обычными сталями, порошковые стали все равно необходимо затачивать. Здесь есть своя особенность: поскольку эти стали закалены до высоких значений, а их механические свойства направлены на устойчивость к абразивным нагрузкам, для заточки ножей необходимо использовать соответствующие расходные материалы и оборудование.

В зависимости от фактической твердости затачиваемой стали и ее структуры для заточки можно использовать точильные камни с карбидом кремния или алмазами. Карбид кремния наиболее эффективен на сплавах с высоким содержанием углерода, но можно обрабатывать и порошковые стали.

Алмазные камни хорошо работают со всеми вышеперечисленными сортами, но могут создавать микропризму на режущей кромке из-за агрессивной работы на последних стадиях заточки. Чтобы избежать этого, лучше использовать натуральные камни с высокой зернистостью для тонкой заточки. Важно помнить, что независимо от используемого абразива, при заточке порошковых сталей все равно приходится много работать.

Спасибо за внимание! Эта статья была написана специалистами Semina Forge. Мы делаем качественные ножи вручную.