Этот материал также может быть использован для создания хорошей изоляционной системы. После пароизоляционного слоя можно применять любой тип изоляции. Это означает, что сначала следует уложить пароизоляцию и только потом слой изоляции.

Утеплитель для стен пенополистирол

Не так давно вопросы теплоизоляции казались нам неважными. На улице холодно? Включите отопление! Но с ростом цен поставщиков энергии и старением жилого фонда, который также перестает отапливать наши дома, вопрос теплоизоляции становится все более важным. Для этого существует множество способов. Один из них — утепление стен пенополистиролом. И сегодня он является героем дня. Мы рассмотрим его свойства, характеристики, преимущества и недостатки и постараемся развеять некоторые глубоко укоренившиеся, но не очень верные заблуждения об этом материале.

Что такое пенополистирол, его виды и особенности

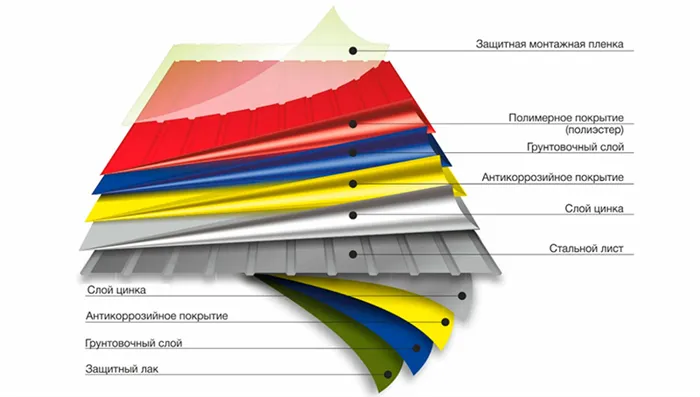

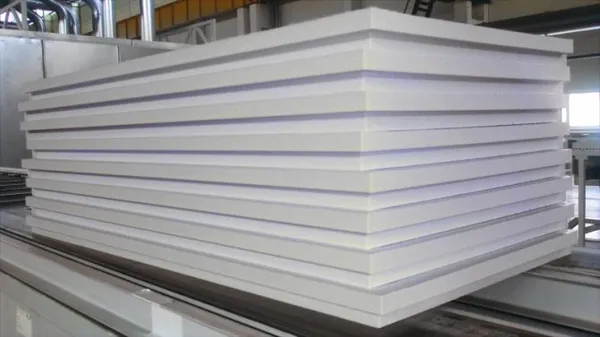

Существует два вида теплоизоляционных плит под этим названием. Они отличаются технологией производства. Однако в основе обоих типов лежит полистирол и многие его производные, а конечный материал получается путем наполнения гранул исходного материала газом.

- Вспененный пенополистирол является результатом воздействия на исходный материал парами низкокипящих жидкостей. В качестве таких вспенивающих веществ, как правило, выступают углеводороды или газообразователи. В итоге получаются гранулы, которые затем подвергают нагреву. Происходит увеличение гранул в размерах в десятки раз. В финале гранулят запекают в формах.

- В результате всех этих манипуляций на свет выходят белые легкие плиты, которые имеют выраженную зернистую структуру. Они известны нам под названием пенопласт. Именно этот материал остается в числе безусловных лидеров на рынке теплоизоляционных материалов.

- Другой вид пенополистирола получается в результате применения метода экструзии. Исходные гранулы смешиваются со вспенивающими элементами под воздействием высоких температур и давления.

- В результате получаются ровные плиты различной толщины, которые имеют пористую ячеистую структуру. Но размер ячейки гораздо меньше, чем у пенопласта. Экструзионный пенополистирол также имеет коммерческое название. Вернее, даже не одно, а несколько, так как каждый производитель стремится выпустить материал под собственной торговой маркой. Чаще всего используется название пеноплекс, которое уже стало нарицательным.

Техническое описание материала

Характеристики и свойства пенополистирола во многом обусловлены его ячеистой структурой и закрытым характером самих ячеек. Процесс производства начинается с полимеризации стирола (жидкого углерода). Полученное сырье переполимеризуется в суспензию, эмульсию или другой раствор с помощью катализаторов. После реакции с химически активным пенообразователем полистирол превращается в ячеистый пенополистирол. Благодаря высокому содержанию воздуха (газа) и тонким стенкам, полученный материал имеет небольшой вес, устойчив к холоду и теплу, водонепроницаем и нечувствителен к ударному звуку (но не к звуковым волнам).

Технические характеристики распространенных образцов полистирола приведены в таблице ниже (высший/первый сорт).

| Технический параметр | Марка готовой плиты | |||

| 15 | 25 | 35 | 50 | |

| Плотность (в кг/куб.м) | До 15 | 15,1-25 | 25,1-35 | 35,1-50 |

| Минимальная прочность на сжатие (в МПа) | 0,07/0,06 | 0,18/0,16 | 0,25/0,2 | 0,35/0,3 |

| Предел теплопроводности при +25 градусах по Цельсию (в Вт/м*К) | 0,042/0,043 | 0,039/0,041 | 0,037/0,038 | 0,04/0,041 |

| Водопоглощение в течение суток относительно объема образца (в %) | 3/4 | 2/3 | 2 | 1,8/2 |

| Предельная влажность товарного продукта (в %) | 12 | |||

Если сравнивать теплоизоляционные свойства пенополистирола с минеральной ватой, то первый уступает. Соответствующий экструдированный пенополистирол плотностью 45 кг гораздо ближе: 0,03 против 0,028-0,034 Вт/м*К (в условиях о т-50 до +75 градусов Цельсия). Кроме того, образец пенопласта является паропроницаемым, поскольку листы формируются путем резки. Пенопластовый сердечник вообще не является водопроницаемым (предельное значение ограничено 0,4 %).

Химические свойства

Состав пенополистирола — синтетический с небольшим количеством специальных добавок (например, антипиренов для снижения горючести). Кроме того, в нем присутствует стирол с добавками, который не может полностью полимеризоваться в процессе производства. Этот процесс продолжается, несмотря на то, что панели готовы для рынка. Это сопровождается выбросами стирола, которые вредны для здоровья и окружающей среды. Однако технологи оспаривают это и указывают на допустимые количества, которые не представляют опасности для здоровья. Также разрабатываются улучшенные (белые) варианты для дорожного строительства и внутренней отделки.

В качестве изоляционного материала пенополистирол в целом неплох. Правда, толщину следует выбирать большую по отношению к подложке экструдированных аналогов.

Для частного сектора, однако, важен фокус теплоизоляционного материала. Здесь, несмотря на огнестойкие добавки, опасения небезосновательны. Плиты или гранулы обладают свойствами самозатухания, но в пределах ограниченного повышения температуры. При +80 градусах Цельсия происходит горение, которое сопровождается выделением вредных веществ. В ГОСТах вы найдете объяснение отнесения пенополистирола к группе наиболее опасных материалов.

Что касается долговечности, то теплоизоляция также отличается длительным сроком службы. Он сохраняет свои свойства до 30 лет, если вы соблюдаете все требования к техническому монтажу и защищаете плиту от внешних (в том числе механических) воздействий, например, от штукатурного слоя. При выборе способа обработки поверхности следует также учитывать химическую неустойчивость пенополистирола к соединениям, изготовленным на основе нефтепродуктов и спиртовых компонентов.

Важным преимуществом материала является его биологическая стойкость. Американские ученые в 2004 году провели исследования и выяснили, что в корпусе ячеистых панелей плесень не выживает. А вот грызуны любят зарываться в мягкий утеплитель.

Это видео — мастер-класс по правильному и допустимому использованию пенополистирола пенопласта и экструдированного пенополистирола:

Получение пенополистирола беспрессовым методом

Пенополистирол — это продукт двухступенчатой полимеризации стирольных блоков.

- На первой стадии проводится форполимеризация стиролаблочным способом в аппаратах с перемешиванием до конверсии 25—40% .

- На второй стадии происходит окончательная полимеризация форполимера суспензионным способом ; на этой стадии в полимер вводят 3— 6% легколетучего жидкого углеводорода (изопентана или изопентановой фракции) от массы стирола.

Наиболее подходящим процессом для получения полистирола в блочной суспензии является метод моноупаковки, т.е. проведение полимеризации и окончательной полимеризации в крупнотоннажном аппарате (объем 100 м 3 и более). В этом случае технологическая схема получения вспененного полистирола аналогична технологической схеме получения суспензионного полистирола.

Суспензионную полимеризацию проводят в водной среде (соотношение ванн 1:1) в присутствии радикальных инициаторов (пероксид бензоила или динитрил азобисизомасляной кислоты).

Увеличение соотношения ванн до 5:3 (как при производстве плавающего полистирола) недопустимо, так как продукт будет в значительной степени накапливаться на стенках реактора и смесителя, что приведет к нестандартному гранулометрическому составу продукта и значительному ухудшению теплообмена в реакторе.

Для производства полистирола в реакторах объемом до 20 м3 рекомендуются смесители с шестью лопастями, тарелками и турбинами. Для реактора объемом 100 м3 используется специально разработанный трехлопастной смеситель с регулируемой скоростью вращения от 10 до 60 об/мин и мощностью 100-150 кВт.

Отвод тепла на стадии блок-сополимеризации в реакторе объемом 100 м3 осуществляется за счет испарения паров стирола или водяного пара, добавляемого в реакционную массу в количестве 2 %.

Отвод тепла на стадии суспензионной полимеризации происходит через стенку корпуса полимеризатора с соотношением ванн 1:1.

Управление реактором на стадии полимеризации в форме путем отвода тепла через оболочку неэффективно; на стадии суспензионной полимеризации управление может осуществляться как при общей суспензионной полимеризации стирола с помощью обычных средств автоматизации.

Технологический процесс периодического производства полистирола для вспенивания блочно-суспензионным способом состоит из стадий:

- подготовки сырья (приготовление водного раствора поливинилового спирта, растворение инициатора в стироле);

- форполимеризации стирола в массе;

- суспендирования форполимера в водном растворе стабилизатора;

- окончательной полимеризации,

- центрифугирования,

- сушки гранул,

- рассева и упаковки готового продукта.

Окончательную суспензионную полимеризацию стирола проводят в автоклаве при постоянном перемешивании при 70 °C и 290-580 кН/м2 в течение 16-20 часов. Изопентан или изопентановую фракцию добавляют в автоклав перед окончательной полимеризацией. В качестве стабилизатора суспензии используется 1% водный раствор поливинилового спирта.

Виды вспененного полистирола и их отличия

Существует два основных типа пенополистирола: блочный и экструдированный полистирол. Следует отметить, что экструдированный полистирол является более современным и совершенным. Он не только является хорошим изоляционным материалом, но и экологически чистым. Производство пенополистирола (экструзия) происходит следующим образом: Под давлением и высокой температурой все компоненты проходят через специальное оборудование и образуют листы и блоки. Как уже говорилось, в их состав входят только воздух и полистирол, поэтому токсическое воздействие на организм человека химических соединений, иногда встречающихся в других термопластах, можно сразу исключить.

Описываемый материал сочетает в себе прочность и отсутствие хрупкости; кроме того, он имеет небольшой вес, что является преимуществом при монтаже. С пенопластом довольно легко работать, все, что нужно, — это ручная пила или обычный нож. Рабочая поверхность этих инструментов позволяет легко распилить материал.

При проведении строительных работ часто учитывается вес материала, так как он может оказывать дополнительное давление на фундамент здания. Легкие панели из пенополистирола лишены этого недостатка. Это не только облегчает работу, но и не требует усиления и укрепления фундамента, когда работы ведутся в области фасада. Во время строительных работ не нужно беспокоиться о создании прочного фундамента. Когда панели используются в сочетании со слоем штукатурки, они лишь незначительно увеличивают внешний периметр здания, а это значит, что не требуется проводить работы по демонтажу кровельной системы. Кроме того, это очень трудоемкий и дорогостоящий процесс.

Технология изготовления экструдированного полистирола следующая

Гранулы полистирола смешиваются при высокой температуре и давлении, в процессе смешивания добавляются необходимые соединения. Затем полученная смесь пропускается через экструдер.

Этот процесс автоматизирован. Когда экструдированный полистирол остывает, его водопоглощающая способность равна нулю. После производства материал разрезается на листы одинакового размера.

Имеющиеся на рынке панели выпускаются двух размеров: 600 x 1200 мм и 600 x 2400 мм. Толщина ВП: от 20 до 100 мм. То есть даже 50 мм. Плотность: от 33 до 38 кг/м3. В магазинах DIY она обычно продается в упаковках. В зависимости от толщины плиты, в пачке 4 или 8 плит. Основное назначение ЭП — изоляция. Его можно использовать как для изоляции фундамента, так и для изоляции грунта, поскольку он не боится взаимодействия с грунтовыми водами.

Итоги

В заключение необходимо упомянуть о некоторых недостатках изделий из пенополистирола. Пенополистирол не «любит» воздействия прямых солнечных лучей.

Если вы используете его для наружного утепления, следует уменьшить возможность длительного контакта с водой. Для защиты теплоизоляционного слоя (как описано выше) вполне допустимо использовать фасадную штукатурку.

Однако это не умаляет ее достоинств. Благодаря низкой цене и отличным теплоизоляционным свойствам около 80,0 % частных домов в Европе утеплены пенопластом для различных целей.