Метод твердости по Роквеллу используется для испытания твердости путем измерения проникновения твердого края калибра в материал после приложения стандартной для всех случаев нагрузки. Обычно это значение составляет 60, 100, 150 КГС. Этот метод широко используется, так как является одним из наиболее эффективных измерений.

Сталь 95х18 для изготовления ножей

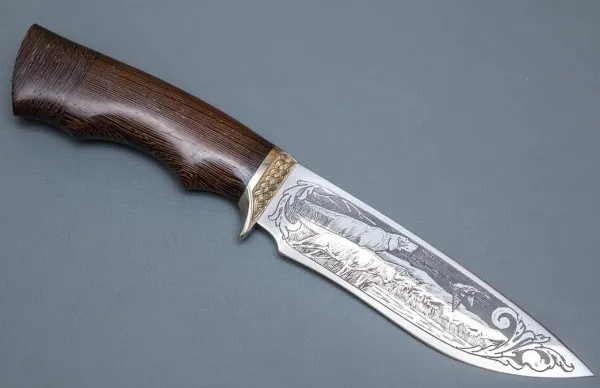

Сталь 95х18 является одним из важнейших отечественных сплавов, используемых для изготовления ножей различного назначения. Благодаря сбалансированным рабочим свойствам, нетребовательности в уходе и доступной цене, она пользуется неизменным спросом как у производителей режущего инструмента, так и у любителей ножей.

Название стали, о которой идет речь, необходимо расшифровать, поскольку определенный объем базовых знаний уже позволяет сделать выводы о примерных свойствах изделия, изготовленного из этой стали. Число 95 означает среднее содержание углерода в составе (0,9-1%). Следующая за ней буква «х» и число 18 указывают на наличие в сплаве в среднем 18% хрома, а это значит, что ножи из стали 95х18 можно использовать во влажной среде, так как материал относится к категории нержавеющих сталей.

Химический состав стали 95х18

При выборе ножа из стали 95х18 важно примерно знать химический состав материала. Это позволит получить более точное представление о рабочих параметрах ножа и соотнести их с предполагаемыми задачами. В большинстве случаев именно это соотношение делает нож «хорошим» для конкретного владельца и поэтому очень важно.

- Углерод (C 0.9%-1%) – этот компонент является одним из наиболее важных с точки зрения изготовления ножей, так как именно он влияет на устойчивость стали к истиранию, а значит и к удержанию режущей кромки. Количество около 1% в данном случае говорит о достаточном для большинства задач времени удержания остроты.

- Хром (Cr 17%-19%) – элемент вводится с состав стали для получения большей устойчивости к негативным факторам окружающей среды, а именно для снижения окисления углерода и железа в сплаве. Иными словами именно такое высокое содержание хрома и делает сталь нержавеющей.

- Кремний и марганец (Si, Mn ~0.8%) – эти компоненты вводятся в состав с целью дополнительного улучшения рабочих характеристик стали. В частности, они оказывают положительное влияние на механическую прочность ножа при ударных и боковых нагрузках.

- Никель (Ni 0.6%) – здесь следует отметить положительное влияние компонента на упругость и вязкость стали. При этом никель несколько снижает теплопроводность сплава, что усложняет процесс термообработки заготовок.

- Титан (Ti 0.2%) – несмотря на сравнительно небольшое количество титана, компонент положительно влияет на общую прочность стали и её способность к удержанию режущей кромки.

В стали 95х18 есть и другие компоненты, но они входят в ее состав в очень незначительной степени и выполняют лишь второстепенную полезную функцию.

Химический состав

Сплав разумно подобранных компонентов определяет наилучшие свойства 95х18. Основу составляет железо (78 процентов), содержание углерода не превышает одного процента, поэтому маркировка — 95 — указывает на среднее содержание углерода (0,95 процента). Важнейшей легирующей добавкой является хром, которого в сплаве 18 %. Он образует защитную пленку, которая повышает прочность металла. Именно по этим параметрам маркируется сталь 95Х18.

Помимо этих элементов, в состав стали также входят никель, сера, марганец, фосфор, кремний, медь и титан. Хотя их количество невелико и не превышает 3-5%, они «помогают» хрому улучшать качество продукции и предотвращать коррозионные процессы. Такой состав делает сплав нержавеющим.

Лучшие свойства стали и ее недостатки

Как и все материалы, сталь 95х18 для ножей имеет свои преимущества и неизбежные недостатки.

Состав сплава придает конечному продукту уникальные свойства, которыми обладают лезвия из стали 95Х18:

- высоким уровнем износостойкости;

- повышенной прочностью;

- твердостью;

- нейтральной реакцией к агрессивным средам, что повышает устойчивость к коррозийным процессам.

Лезвием из стали 95Х18 можно безопасно резать и обрабатывать любые продукты: Сталь не вступает в реакцию с кислотными средами, не ржавеет под воздействием воды или соли, не деформируется и не теряет привлекательного внешнего вида.

Важным преимуществом стали 95Х18 для изготовления высококачественных ножей является низкая стоимость готовых изделий. Эксперты также отмечают, что ножи из этого вида стали легко затачиваются. Этой особенностью довольны друзья охотников, рыболовов и любителей дальних походов. Более того, нож из этой стали можно заточить даже простым камнем. В природе это большой успех.

Для заточки и хонингования в домашних условиях лучше всего использовать камни с алмазной пылью зернистостью 100/80 и 50/40.

Твердость и высокая износостойкость продлевают срок службы изделия и позволяют использовать нож длительное время и долго сохранять остроту.

Твердость металла, которая не часто встречается в повседневной жизни, может быть улучшена с помощью новых технологий и качественной термообработки.

Как повышают прочность

Для повышения значения твердости используется специальная технология термообработки. Термообработка проводится в несколько этапов.

Сначала отливки подготавливаются и отжигаются при температуре от 890 до 920 градусов Цельсия. Этот процесс занимает около двух часов.

Отливки отправляют в кузницу, где их перерабатывают в полосы с нужными размерами. Их толщина определяется с учетом обработки металла во время затвердевания.

Следующий этап — закалка: сначала при высоких температурах в печи, а затем в ваннах с машинным маслом.

Закаленные слябы снова нагревают и выдерживают при температуре 140-280 градусов в течение часа.

Этот процесс устраняет излишнюю хрупкость, заполняя пустоты в молекулярной решетке металла. Материал сам приобретает необходимую твердость. Это значение рассчитывается по шкале Роквелла и составляет 57-59 Hrc. Однако эти данные понятны только специалистам, а обычный пользователь режущего инструмента заметит лишь его высокое качество.

Последний этап — обработка режущей кромки. Сначала металлической полосе придают нужную форму, подчеркивая кромку, а затем затачивают ее для достижения необходимой степени остроты.

Следует отметить, что закаленная сталь становится довольно твердой, поэтому первоначальное раскаливание — довольно трудоемкий процесс.

Химический состав

Как уже упоминалось, химический состав во многом определяет эксплуатационные характеристики металла. В любом случае, основным элементом металла является железо, которое встречается в концентрации около 78 %. Также в составе присутствует большое количество углерода. Рассматривая состав стали 95х18, следует обратить внимание на следующие моменты:

- Концентрация углерода составляет 0,95 %. При этом концентрация этого элемента может немного отличаться.

- В качестве основного легирующего элемента применяется хром. Именно он определяет высокую коррозионную стойкость. Концентрация хрома составляет от 17 % до 19 %. Слишком высокий показатель может стать причиной повышенной хрупкости, которую можно снизить за счет включения в состав других химических веществ.

Свойства стали 95х18 обуславливают ее широкое применение в производстве разнообразных изделий. В составе металла присутствуют и другие элементы, которые несколько изменяют эксплуатационные характеристики материала. Например, существуют вредные примеси, высокая концентрация которых приводит к снижению прочности и надежности конструкции. Концентрация всех неосновных элементов регламентируется ГОСТом 5632-72. Химический состав определяет, что сталь 95х18 относится к высоколегированным сталям с высокой коррозионной стойкостью. Влияние легирующих элементов может существенно изменить характеристики металла. К влиянию легирующих элементов можно добавить следующее:

- Концентрация хрома более 12 % вызывает преобразование поверхностного слоя. За счет этого появляется тонкая защитная пленка, которая намного толще оксидной. Металл может выдерживать воздействие воды и других агрессивных химических веществ. В рассматриваемом случае концентрация составляет 18 %, за счет чего образуется прочная защитная пленка.

- За счет образования карбидов при высокой концентрации хрома повышается защита от абразивного износа. Именно поэтому легированная сталь 95х18 характеризуется высокой износоустойчивостью.

Однако слишком высокая концентрация хрома все же оказывает негативное влияние на материал. Примером этого может служить то, что он не подходит для производства листового металла. Это можно компенсировать добавлением никеля. Также могут быть добавлены марганец и кремний, которые повышают прочность и другие важные эксплуатационные свойства.

Расшифровка маркировки

Стандарты, используемые для марок стали, позволяют определить химический состав и некоторые свойства материала. Расшифровка марки стали 95Х18 производится следующим образом:

- Первая цифра во всех случаях указывает на то, какая концентрация углерода. В рассматриваемом случае показатель составляет 0,95 %. При изменении концентрации этого элемента в составе существенно меняются основные характеристики материала. Стоит учитывать, что важно также то, как распределяется углерод по структуре.

- Следующая цифра указывает на то, какое вещество является основным легирующим элементом. В рассматриваемом случае «Х» указывает на хром. Это вещество позволяет существенно повысить защиту структуры от воздействия повышенной влажности и некоторых других химических веществ. После буквы идет цифра, которая указывает на концентрацию легирующего элемента. Рассматриваемая сталь 95Х18 имеет концентрацию хрома 18 %.

Как упоминалось выше, в составе присутствуют и другие химические вещества. Они не указываются в маркировке, но могут влиять на основные эксплуатационные свойства. Что касается концентрации вредных химических примесей, то она соблюдается в соответствии со стандартами.

Основные показатели производственного процесса

Работа в металлургической промышленности требует соблюдения заданных параметров процесса и стандартных методик, которые соответствуют ГОСТу, разработанному и утвержденному в России. Для производства стали 95×18 успешно используется процесс рафинирования или прокатки исходного материала. В этом процессе важны высокие температуры и медленное охлаждение.

Металл деформируют при температуре от 905 ˚C до 1125 ˚C, затем постепенно охлаждают или выдерживают некоторое время при температуре 750-760 ˚C, после чего нагрев уменьшают. Закалка производится в масляных ваннах при температуре 1000-1050 ˚C, а закалка — при температуре 210-320 ˚C. Повышение температуры последней приводит к снижению коррозионной стойкости, так как карбиды становятся более концентрированными.

Для повышения коррозионной стойкости и затвердевания в охлаждающую ванну добавляют соль. Отжиг проводят при температуре 890-920˚C. При обработке металлов с профилем поперечного сечения менее 70 см происходит рекристаллизация, что приводит к постепенной закалке. Холодная обработка проводится при температуре 75-85˚С, ковка при 1190-2000˚С, постепенное повышение при 847-850˚С и отпуск при 755˚С.

Повышение полезных качеств

Для повышения коррозионной стойкости и прочности стали в сплав вводят элементы, влияющие на образование карбидов, и микроскопические дозы парафина, снижающего способность к образованию крупных зерен на поверхности. Этот элемент относится к категории активных поверхностных составляющих и еще больше уменьшает размер зерна получаемой стали. Скорость легирования тщательно регулируется, так как малейшее нарушение скорости легирования может непредсказуемо изменить свойства материала.

Для уменьшения растрескивания и хрупкости металла при холодной ковкой штамповке используются следующие добавки:

- для повышения показателя прочности используют углерод и азот, при этом их общая концентрация в массе должна быть ≤ 0,01%, это также влияет на работоспособность и долговечность сварных швов хромированных сталей;

- ломкость металла при ковке холодным способом снижается с введением в сплав фосфора, кремния, кислорода, серы, марганца.

Повышение чистоты ферритных сплавов путем добавления хрома приводит к повышению точности использования металла при изготовлении компонентов и деталей, а также при плавке. При использовании ферритных сплавов существует риск растрескивания из-за коррозии на решетчатых соединениях. Чтобы избежать этого, добавляют дополнительные присадки титана и ниобия при условии поддержания необходимой концентрации углерода и азота.

Ферритные стали становятся хрупкими при изменении параметров термообработки, что успешно обращается вспять соответствующей вторичной температурной обработкой. Чтобы избежать трещин и изломов на поверхности стали, необходимо сочетать продукты окисления с силикатными включениями. Этому способствует сплав кремния, который образует на поверхности своеобразную пленку и препятствует коррозии.

Деление сталей

Углеродистые стали изготавливаются из комбинации железа и углерода, с концентрацией последнего компонента 2%. Помимо углерода, в сплав добавляют серу, кремний, магний и фосфор. Недостатки углеродистой стали заключаются в следующем:

- пластичность уменьшается при повышении прочности материала;

- использование стали при высоких температурах ведет к потере твердости и прочности, увеличению в размерах;

- в конструктивных деталях прочность компенсируется увеличением массы, что добавляет стоимости.

Такие химические элементы, как хром, ванадий, никель, молибден, вольфрам, кремний, марганец и другие, добавляются в легированные стали для улучшения обрабатывающих свойств стали. Готовые легированные стали делятся на группы:

- низколегированные смеси содержат до 2,5% примесей;

- среднелегированные сплавы отличаются количеством добавок от 2,5 до 10%;

- высоколегированные составы включают более 10% примесей от общего веса.

Высококачественные сплавы обладают повышенной обрабатываемостью, их применение экономит металл и повышает производительность труда при изготовлении деталей.

Сталь 95Х6М3Ф3СТ часто путают со сплавом 95×18, хотя этот сплав, по отзывам, не является аналогом. Материал с такой надписью используется в инструментальной промышленности в качестве быстрорежущей стали, лезвий для резки жидкого стекла, износостойких деталей с повышенной жаропрочностью.

Обычный нож я купил два года назад у продавца, который постоянно продает ножи, тесаки и перочинные ножи. Купив нож, я узнал, что он сделан из стали 95×18, и стал наблюдать за процессом затупления. Должен сказать, что такое изделие остается острым около двух месяцев после заточки, если вы каждый день готовите и режете еду для большой семьи.

Я купил тесак для мяса, потому что работаю мясником. Я сам испортил нож, так как постоянно использовал его для разделки костей, ударяя молотком по кончику лезвия, чтобы получить удачный срез. Но точилка убрала поврежденную кромку, тесак стал более узким, но он хорошо работает, и я его немного берегу.

Я купил сталь 95×18, чтобы использовать ее в качестве лезвия для терки для капусты. Ее хватает на весь осенний сезон без заточки, готовим бочки для хранения в погребе, если попадется большая, то перерабатываем около 300 килограммов капусты, я доволен, все довольны, хорошая сталь.