Как и у нас, за границей в конце 19 века стали применять HSS стали, которые содержат высокое количество вольфрама (до 18%). Первые упоминания о применении кобальтовых сплавов были зафиксированы в Германии в 1912 году, а в 1930 году в США появился молибден, который также нашли широкое применение.

HSS или HSSE?

HSS (High-Speed Steel) и HSSE (High-Speed Steel with Cobalt) представляют собой импортные марки быстрорежущих сталей, которые применяются в производстве режущего инструмента, включая сверла и метчики для нарезания резьбы. В состав этих материалов могут входить различные марки сталей, которые отличаются по химическому составу. HSSE, как уже упоминалось, выделяется особым присутствием кобальта в своем составе.

Все быстрорежущие стали, обозначенные как HSS, представляют собой высокоуглеродистые сплавы. Их высокие качественные характеристики объясняют широкое использование в производстве металлорежущего инструмента. Основные свойства сплавов HSS заключаются в следующих ключевых моментах:

- Высокая твердость, сохраняемая при температурах нагрева до 600°C.

- Красностойкость, которая означает способность стали сохранять свои характеристики при воздействии высоких температур. Для HSS этот показатель составляет 4 часа, что достигается благодаря наличию в сплаве элементов, таких как хром, кобальт, вольфрам, молибден и ванадий.

- Сопротивление разрушению, что указывает на способность материала противостоять разрушительным нагрузкам. Изготовленные из HSS сверла могут выдерживать большие нагрузки и эффективно резать, сохраняя свои острые кромки на протяжении длительного времени без необходимости переточки.

В некоторых случаях к основному обозначению HSS добавляется аббревиатура PM, однако это не подразумевает добавления новых химических элементов в сплав. Сплав HSS-PM получил это название благодаря особенностям его производства.

При создании стали данного типа используется азот. Процесс начинается с прессования порошка при высоких температурах, после чего происходит спекание в печи. Это приводит к равномерному распределению карбида в стали, что улучшает ее обработку и износостойкость.

Особенности HSSE

Одной из ключевых характеристик сталей HSSE является наличие кобальта, который составляет от 5 до 8% от общего объема сплавов. Именно такие сплавы выделяют HSSE в отдельную группу.

Если требуется выбрать режущий инструмент HSSE, стоит обратить внимание на содержание в нем кобальта. Примером может служить Глухой метчик G1/2 HSS-E DIN5156 TC728560, который отлично подходит для работы с различными материалами.

Общее описание

HSS обозначает целую группу металлов, предназначенных для быстрой резки. Этот сплав активно используется в различных производственных процессах и пользуется высоким спросом. Полное название данной группы материалов – High Speed Steel, что в переводе означает «сталь для работы на высоких скоростях».

Производство быстрорежущей стали осуществляется с использованием традиционных методов, например, путем заливки расплавленного металла в слитки. Затем разрабатываются и проковываются такие заготовки. Сплавы HSS также изготавливаются с помощью порошковой металлургии, где применяется распыление стальных струй с добавлением азота.

Эти металлы относятся к высокоуглеродистым сплавам и в большинстве случаев качественный инструмент, выполненный из HSS, обладает твердостью в диапазоне 62-64 HRc. Главное преимущество HSS по сравнению с твердосплавными инструментами заключается в их хороших прочностных характеристиках и более низкой стоимости готовых изделий, что также делает их популярными. Данный тип стали демонстрирует отличные рабочие свойства в условиях прерывистой резки.

Сталь, относящаяся к группе HSS, характеризуется высоким содержанием углерода. Она обладает повышенной твердостью за счет увеличенного количества углерода, а некоторые марки могут также содержать вольфрам в различных пропорциях.

Основным ограничением применения HSS является низкая скорость резания, если сравнивать с твердосплавными инструментами.

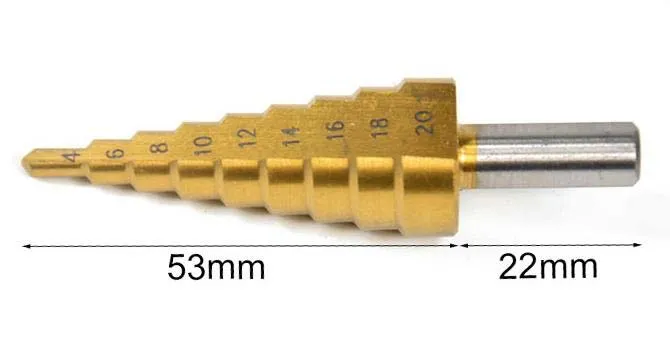

На сегодняшний день из HSS производится множество различных изделий, включая высококачественные сверла. Рассмотрим на примере таких инструментов, чем они отличаются от аналогов, выполненных из твердосплавных материалов.

- Сталь HSS может быть получена путем добавления таких элементов, как вольфрам, хром и молибден в углеродистую сталь. Сырьевые HSS-сверла характеризуются высокими прочностными качествами.

- Твердосплавные сплавы относятся к композитным материалам. Они производятся с использованием порошковой технологии, и их структура состоит из микроскопических частиц. Главным компонентом таких сплавов является вольфрамовый карбид, а также могут присутствовать вспомогательные элементы, такие как карбид титана или тантала.

Современные твердосплавные инструменты стоят дороже, чем изделия из HSS, поскольку их производство требует более сложных и затратных технологий.

Характеристики

Определим общие характеристики современных быстрорежущих сталей группы HSS.

- Сплавы HSS обладают горячей твердостью при температуре нагрева до 500-600 градусов Цельсия. Современные быстрорежущие стали сохраняют высокую твердость даже при значительных перегревах режущей кромки.

- Красностойкость у HSS составляет до 4-х часов. Эта характеристика означает, что сталь может выдерживать воздействия высоких температур в течение 4 часов, сохраняя свои свойства. Элементы, такие как кобальт, хром, молибден и ванадий, способствуют тому, что режущие кромки способны переносить высокий температурный режим, достигающий 600-650 градусов Цельсия.

- Материал HSS демонстрирует высокую устойчивость к разрушению. Быстрорежущие стали способны противостоять хрупким типам разрушений, что делает их идеальными для сверл и инструментов, которые подвергаются значительным расчетам, высоким подачам и глубинам резания.

Условные обозначения

Маркировка, используемая зарубежными производителями, не всегда включает в себя полное раскрытие химического состава HSS стали, из которой изготовлен инструмент. Обычно предполагается, что инструмент будет соответствовать заданным функциональным требованиям, описанным в каталоге, и этого достаточно. Остальные детали можно выяснить либо с помощью портативного анализатора металлов, либо опытным путем. Также такая маркировка может быть удобной для недобросовестных производителей, которые могут создать сверло из HSS, не соответствующее заявленным стандартам, несмотря на то, что оно считается быстрорежущим. Приведем несколько типичных условных обозначений, по которым можно частично определить состав материала и область его применения.

HSS-R (иногда просто HSS) – обозначение инструмента, прошедшего роликовую прокатку и термическую обработку, при этом он имеет меньшую стойкость.

HSS-G – инструмент, изготовленный из сталей HSS, где режущая часть подвергается шлифовке CBN (кубическим нитридом бора). Такие инструменты обладают повышенной прочностью и меньшими радиальными колебаниями, и они являются наиболее распространенными для решения стандартных задач.

HSS-E – это инструменты из HSS стали типа М35, в которых присутствует добавление кобальта. Они идеальны для работы с вязкими и сложными в обработке материалами. Также встречаются обозначения HSS Co 5 и HSS Co 8, которые указывают точное содержание кобальта.

HSS-G TiN – инструмент, поверхность которого покрыта нитридом титана. Это покрытие повышает твердость изделия до 2300 HV и термостойкость до 600°C.

HSS-G TiAlN – поверхность инструмента с покрытием из титана и алюминиевого нитрида. По этой технологии поверхность обретает твердость примерно 3000 HV и термостойкость до 900°C.

HSS-E VAP – VAP-инструменты благодаря своим свойствам идеально подходят для обработки нержавеющих сталей (V2A и V4A). Для получения такой поверхности инструмента используется метод «выпаривания» оксидного слоя, что предотвращает налипание стружки на инструмент и тем самым снижает риск его поломки, а также ведет к более качественной обработке поверхности. VAP-покрытие улучшает адгезию смазочно-охлаждающих жидкостей с поверхностью инструмента.

Что касается термина «Super HSS», он не нормативен, и каждый производитель может вкладывать в него свои собственные преимущества, что может включать как стали типа М50, так и высоколегированные специальные HSS стали.

Условные обозначения

Химический состав марки HSS сталей не указывается в маркировке и может быть доступен только в каталоге. Однако существуют условные обозначения групп материалов, на которые можно ориентироваться при выборе инструмента:

- HSS или HSS R. Материал с наименьшей стойкостью, подвергнутый термообработке.

- HSS G – инструмент, обработанный шлифовкой с высокими стойкими показателями.

- HSS E – сплав, содержащий кобальт, пригодный для обработки вязких и твердых материалов.

- HSS G TiN – инструмент с покрытием нитридом титана.

HSS-стали находят широкое применение в современной металлообработке для инструментов различных типов, прежде всего благодаря оптимальному сочетанию цены и качества.

Новости

График работы 4 ноября

График работы 4 ноября — в День народного единства.

Особенности термической обработки

Высокотемпературная обработка быстрорежущих сталей приводит к изменению структуры материала для достижения определенных физико-механических свойств, которые необходимы при работе с данным инструментом.

Отжиг

После прокатки и ковки HSS-сталь получает повышенную твердость и внутренние напряжения. Поэтому перед дальнейшей обработкой заготовки следует подвергать отжигу. Этот процесс помогает снять внутренние напряжения, улучшить обрабатываемость и подготовить материал к закалке.

Процесс отжига осуществляется при температуре около 850-900 °C. Важно следить за тем, чтобы температура не превышала допустимые значения, поскольку это может привести к нежелательному увеличению твердости стали. Нагрев производится медленно и равномерно из-за низкой теплопроводности сплава.

Заготовки помещаются в печь при температуре 200-300 °C, после чего происходит постепенное повышение температуры на 150-200 °C в час. Завершает процесс медленное охлаждение: сначала в печи до 650 °C, а затем до комнатной температуры на открытом воздухе.

Для минимизации риска обезуглероживания отжиг выполняется в закрытых контейнерах с нейтральной атмосферой.

Машиностроительные предприятия лишь небольшую долю заготовок подвергают изотермическому отжигу, который включает краткое нагревание до 880-900 °C, с дальнейшей выдержкой в печи не выше 720-730 °C на 2-3 часа. Чтобы избежать образования внутренних напряжений, заготовки охлаждают в печи до 400-450 °C и затем оставляют на открытом воздухе.

Процесс обычного отжига занимает больше времени, чем изотермический. После него заготовки проходят механическую обработку, после чего инструмент подвергается завершающей термической обработке — закалке и отпуску.

Закалка

Инструменты из быстрорежущей стали подвергаются закаливанию при температурах свыше 1300 °C. После закалки обязательно проводят многократный отпуск при температуре 550-560 °C. Эта температура необходима для растворения значительного количества карбидов в аустените, что способствует образованию высоколегированного аустенита.

В дальнейшем охлаждение приводит к получению высоколегированного мартенсита, содержащего большое количество вольфрама, ванадия и хрома. Этот мартенсит сохраняет свои свойства при нагреве до 600 °C, что обеспечивает быстрорежущей стали красностойкость.

Для получения максимальных показателей красностойкости температура во время закалки должна быть крайне высокой. Тем не менее, следует учитывать, что существует предельный порог, выше которого в быстрорежущей стали начинается резкое увеличение зерна и оплавление.

Отпуск

- При нагреве и отпуске происходит выделение измельченных карбидов из остаточного аустенита, что снижает легирование аустенита и облегчает превращение в мартенсит.

- При охлаждении в диапазоне 100-200 °C формируется мартенсит, что также способствует снятию внутренних напряжений, возникших в процессе закалки.

В настоящее время на заводах часто применяют ускоренный отпуск стали, который проходит при повышенных температурах.

Улучшение характеристик изделий из HSS-сталей

Для повышения твердости, износостойкости и устойчивости к коррозии, поверхность инструментов подвергается дополнительной обработке. Существует несколько методов, среди которых:

- Азотирование. Процесс, в ходе которого поверхность насыщается азотом в газовой среде, состоящей на 80% из азота и на 20% из аммиака или состоящей только из аммиака. Этот процесс продолжается от 10 до 40 минут при температуре 500-600 °C и приводит к укреплению поверхности.

- Цианирование. Насыщение осуществляется в жидкой или газовой среде цинком. Высокотемпературный процесс цианирования длится от 5 до 45 минут при температуре 800-900 °C. Низкотемпературный цианирование проходит при 500-600 °C, обеспечивая инструменту высокую твердость и износостойкость.

- Сульфидирование. Процесс насыщения поверхности стали серой происходит при 550-600 °C в серноазотистых солях на протяжении 2-3 часов, что повышает износостойкость стальных изделий.

Существующая концепция химико-термической обработки основывается на проникновении различных химических элементов в кристаллическую решетку железа при нагреве стальных деталей в среде, насыщенной необходимыми элементами.

Быстрорежущие легированные стали предназначены для выпуска металлорежущего инструмента, работающего на высоких скоростях. HSS-сплавы отличаются способностью сохранять износостойкость и сопротивляемость разрушению при повышенных температурах. Введение в состав стали элементов, таких как молибден, вольфрам, кобальт и ванадий, обеспечивает им красностойкость и горячую твердость.