Расточные оправки, предназначенные для фрезерных станков, представлены как в модульном, так и в неразборном исполнении. Модульные модели обладают фланцевыми креплениями, что позволяет адаптироваться к различным типам головок: от изделий с одним резцом до конструкций на два резца, а также к специализированным решениям для чернового растачивания, использующим многофункциональные инструменты.

Приспособления и оснастка для фрезерных станков

Фрезерные станки для обработки металла давно перестали быть эксклюзивной принадлежностью крупных заводов и слесарных мастерских. В настоящее время каждый может приобрести фрезерный станок для своего небольшого производства или для реализации увлечений, выбирая оборудование под любые задачи и бюджет, как с числовым программным управлением (ЧПУ), так и без него. В дополнение к металлу данное оборудование позволяет обрабатывать множество других материалов, включая пластики, композиты, камень и, безусловно, дерево.

Однако приобретение станка — это лишь первая ступень. Не менее важно обеспечить максимальную функциональность и производительность, чтобы успешно выполнять поставленные задачи. Для этого критически важно правильно подобрать необходимые аксессуары и инструменты, которые будут соответствовать спецификациям и особенностям работы.

Главным типом техоснастки, который выбирается в первую очередь в процессе металлообработки, являются фрезы. Но какие виды фрез существуют и какие особенности у каждого из них?

Виды фрез

Фрезы предназначены для использованию на горизонтально-фрезерных станках и предназначены для работы с плоскостями металлических заготовок. Ось фрезы совпадает с осью вращения шпинделя станка, располагаясь параллельно обрабатываемой поверхности. Фрезы могут иметь прямые, винтовые и наклонные зубья.

Фрезы с прямыми зубьями в металлообработке менее распространены по сравнению с другими типами. Они создают больше вибраций и применяются в ограниченном диапазоне случаев, когда преимущества винтовой фрезы не сказываются на процессе обработки — например, для работы с узкими деталями. Эти фрезы обычно используются на столярных станках для обработки древесины.

Фреза с винтовыми зубьями отличается тем, что зубья формируются по винтовой линии под определенным углом, что позволяет эффективно обрабатывать различные материалы.

Выбор фрезы для металлообработки производится на основании нескольких ключевых параметров: длины, диаметра, числа зубьев, диаметра центрального отверстия и направления реза. Крупный зуб предназначен для грубой черновой обработки, тогда как мелкий зуб — для чистовой. Кроме того, на фрезах часто используются вставные ножи для экономии дорогостоящей высокопрочной инструментальной стали. При этом в свободном доступе в интернете доступны различные номограммы, помогающие в подборе фрез под определенные задачи.

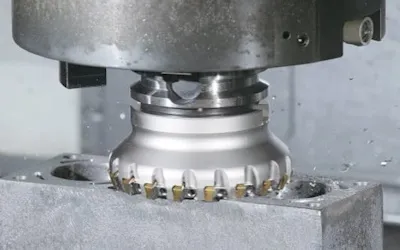

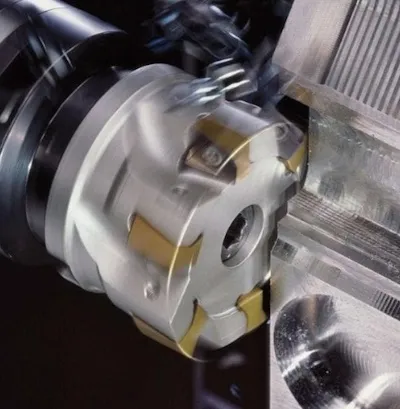

Данный тип фрез используется на вертикально-фрезерных станках и предназначается для фрезеровки различных поверхностей, пазов, фасок и уступов. Ось вращения шпинделя и фрезы расположены перпендикулярно поверхности обрабатываемой заготовки. Эти фрезы часто называют насадными, так как они фиксируются на оправках или непосредственно на шпинделях станков. Их режущие кромки расположены на торцевой части, и возможна установка под заданным углом, что позволяет формировать необходимый профиль реза.

Обработка с помощью таких фрез обеспечивает высокое качество благодаря высокой скорости вращения и цилиндрической форме, что обеспечивает поочередный контакт рабочих и вспомогательных лезвий с обрабатываемой поверхностью. Как и в случае цилиндрических фрез, имеются варианты с заменяемыми режущими пластинами.

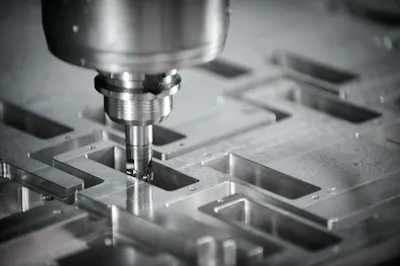

Фрезы данного типа внешне похожи на стандартные сверла по металлу, но обладают гораздо более сложной геометрией режущей части. Они могут иметь резцы как на боковой цилиндрической части, так и на торце. Основная задача боковой части — это выборка металла, в то время как торцевая предназначена для обработки дна канавки. Эти фрезы идеально подходят для создания глубоких и узких пазов и могут выполнять контурные выемки, уступы и фаски. Они могут быть как цельными, так и с съемными ножами и обеспечиваются цилиндрическими или коническими хвостовиками для надежного закрепления в шпинделях машин.

Особенности

Оправки изготовлены таким образом, чтобы обеспечить максимально плотное прилегание фрезы к корпусу держателя. Фиксация происходит с использованием винтовых механизмов.

В ходе эксплуатации оправки подвергаются значительным нагрузкам, поэтому для их изготовления используется высококачественная нержавеющая сталь, что позволяет гарантировать долговечность и надежность.

Перестановка фрезерных оправок может осуществляться вместе со сменными пластинами из твердого сплава. Это обеспечивает быструю замену инструмента при выполнении трудоемких операций, таких как обдирка, что существенно снижает вероятность возникновения механических колебаний и заклинивания инструмента.

Что касается конструктивных особенностей фрезерных оправок, они создаются специально для конкретных моделей станков и могут использоваться на всех металлообрабатывающих агрегатах. Их конструктивные параметры и характеристики зависят от типа станка и инструмента, однако по сути они различаются только в структурных особенностях.

- Коническая форма хвостовика: вставляется в конусовидное отверстие шпинделя станка. Виды конусов и механизмов зажима определяют вариативность модификаций креплений. Для упрощения выбора инструментов данные хвостовики стандартизированы. В случаях несоответствия диаметров, часто используются переходные втулки.

- Зажимное устройство корпуса для надежной фиксации инструмента: в зависимости от их производственной категории применяются различные типы зажимов.

Российское оборудование обычно комплектуется оправками с конусами 7:24 согласно требованиям ГОСТа 24644-81. Иностранными аналогами считаются стандарты ISO, CAT, BT, HSK и конусы Морзе. Ключевые различия заключаются в конструктивных элементах хвостовиков, а именно:

- наличие дополнительных составных частей;

- размерные параметры;

- номинальная скорость работы (например, конусы Морзе предназначены для частоты вращения свыше 15 тысяч оборотов в минуту).

Основные характеристики

Основные технические параметры оправок:

- оснащенные зажимными устройствами жесткого или разжимного типа;

- патроны могут быть цанговыми, гидравлическими, зажимными на болтах или пневматическими;

- максимальный диаметр используемых сверл и фрез — не более 20 миллиметров;

- возможности установки режущего инструмента различных типоразмеров;

- максимальное отклонение по параллельности в шпинделе – не более 0,02 миллиметра;

- внешний диаметр оправок — от 10 до 80 миллиметров.

Параметры устройств

Перед принятием решения о покупке оправок для фрезерных станков, следует учитывать несколько ключевых моментов.

- Тип крепления: жесткое или разжимное.

- Исполнение патрона: гидравлический, пневматический, цанговый или зажимной на болтах.

- Допустимое отклонение по биению.

- Параметры металлорежущего инструмента, с которым будет производиться работа.

- Характеристика обрабатываемого материала.

- Тип выполняемых операций: черновые, чистовые или получистовые.

- Ожидаемые объемы производства, частота замены металлорежущего инструмента.

Важно понимать, что оправки не являются взаимозаменяемыми; изделия, предназначенные для конкретного типа станков, не подойдут для других моделей.

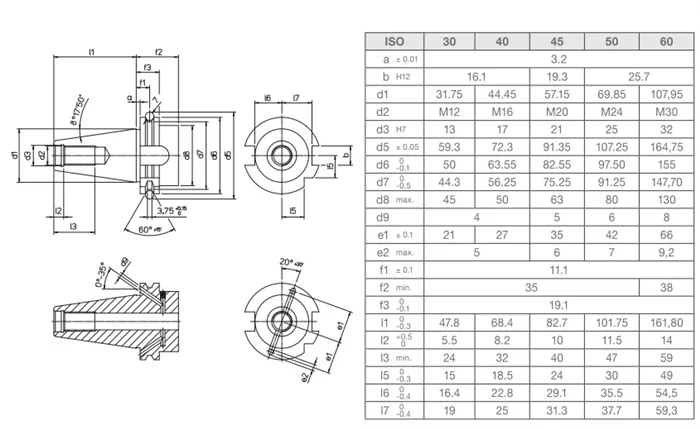

Базовые размеры оправок согласно стандартам ISO.

Разновидности оправок по исполнению

Оправки для станков доступны в различных исполнениях. Главные виды оправок включают: для торцевых фрез, для цилиндрических фрез, для концевых фрез и сверл, для метчиков и для расточек.

Оправки для торцевых фрез

Оправки, предназначенные для работы с торцевыми фрезами, имеют укороченную цилиндрическую часть и часто комплектуются двумя сухарями, предотвращающими смещение фрезы во время вращения.

Оправка для торцевых фрез.

Конечная фиксация инструмента осуществляется с помощью специального винта, который вкручивается в торец оправки и спроектирован так, чтобы исключать ослабление затяжки.

Оправки для цилиндрических фрез

Цилиндрические оправки предназначены для токарных станков и фрезерного оборудования. Эти изделия работают с насадным инструментом, который надевается на верхнюю часть оправки и фиксируется с помощью поджимной гайки.

Оправка для цилиндрических фрез.

Смещение инструмента предотвращается шпонками и другими стопорными элементами. Для правильного позиционирования фрезы в нужной части оправки используются профильные втулки, которые отличаются шириной и обеспечивают точное размещение рабочей головки.

Втулка для оправки.

При использовании длинных оправок может применяться дополнительный конец с резьбой хобота, что значительно повышает жесткость соединения и расширяет ассортименты совместимых инструментов.

Оправки для концевых фрез и сверл

Оборудование для концевых фрез предполагает установку инструмента во внутреннюю часть оправки. Изделия с диаметром до 20 мм располагаются в цанговых патронах.

ВАЖНО: Для работы с более крупными инструментами цанговая система неэффективна, и высокие нагрузки могут привести к вылету инструмента из держателя.

Оправка с усиленной цангой.

Для работы с инструментом диаметром от 20 мм используются оправки с термозажимом, которые нагреваются индукционной катушкой, что приводит к расширению посадочного отверстия. После остывания отверстие сжимаются, надежно фиксируя конце шлифов вс.

Большинство производителей предлагают различные решения для работы с сверлами. Корпус оправки включает в себя патрон, совместимый с инструментальными элементами разных диаметров, и предусмотрен шестигранный винт для регулировки в торцевой части.

Оправки с патроном.

Стоит отметить важность охлаждения в процессе обработки. Подача жидкостей осуществляется двумя способами: через отдельную трубопроводную систему или через сам инструмент, что подразумевает наличие отверстий в конструкции для выхода охлаждающей эмульсии.

Конус 7:24 ISO

Конусный хвостовик данного типа позволяет выполнять автоматическую замену инструмента на стандартных ЧПУ-станках. Патроны предназначены для балансировки на скорости вращения до 25000 оборотов в минуту, что значительно повышает производительность.

Конусы 7:24 ISO делятся на классификации в зависимости от следования международным и национальным стандартам, охватывающим размерные параметры (метрические или дюймовые), обозначения и вспомогательные детали (штревели, фланцы, каналы для СОЖ).

Важно! Конусы, соответствующие различным стандартам, не всегда могут использоваться взаимозаменяемо!

Стандарты конусов 7:24 ISO:

- SK – немецкий стандарт DIN 69871 (ГОСТ 25827, ISO 7388/1, DAT, AT). Эти оправки используются для автоматической замены инструментов на ЧПУ-станках. Иногда обозначаются как DV. Фиксация может осуществляться винтом или штревелем. На фланце оправки имеется два паза, один из которых вырезан по ширине фланца. Чаще всего такие патроны используются на европейских станках.

- BT – японский стандарт MAS 403 BT (аналогов ГОСТ не существует, JIS B 6339). Чаще всего эти патроны также используют для автоматической замены инструментов на ЧПУ-станках, но обычно их применяют на оборудовании, произведенном в Азии. Крепление осуществляется с помощью винта или штревеля. Имеются два паза на фланце, однако один из них не вырезан полностью.

- NT – немецкий стандарт DINB 2080 (ГОСТ 25827, ISO 7388/2). Эти оправки не предназначены для автоматической замены, что делает их идеальными для использования на универсальных фрезерных станках, где замена инструмента выполняется вручную. Обычно фиксируются с помощью длинного штревеля или винта через шпиндель. На фланце расположены два паза и одно кольцо.

Особенности оправок с конусом 7:24 ISO

Типоразмеры хвостовиков основаны на размере станка: 30, 40 и т.д. Например, для станков среднего размера подойдут оправки типа BT40. Для обозначения типоразмера конуса используются цифры, варьирующиеся от 10 до 80 с шагом в 5. Независимо от стандарта, размер конусной части с тем же типоразмером будет идентичным.

В таблицах типоразмеров конусов 7:24 ISO обозначения D указывают на максимальный диаметр конусного отверстия, тогда как L указывает на глубину этого отверстия. Угол конуса составляет 16°35’40″. Оборудование может быть как с дюймовой, так и с метрической резьбой.

Таблица типоразмеров конусов 7:24 ISO

| Типоразмер | D | L | Резьба штревеля | DF |

|---|---|---|---|---|

| 10 | 15,87 | 21,8 | ||

| 15 | 19,05 | 26,9 | ||

| 25 | 25,40 | 39,8 | ||

| 30 | 31,75 | 49,2 | M12 | 50 |

| 35 | 38,10 | 57,2 | ||

| 40 | 44,45 | 65,6 | M16 | 63 |

| 45 | 57,15 | 84,8 | M20 | 80 |

| 50 | 69,85 | 103,7 | M24 | 97 |

| 55 | 88,90 | 132,0 | M24 | 130 |

| 60 | 107,95 | 163,7 | M30 | 156 |

| 65 | 133,35 | 200,0 | M36 | 195 |

| 70 | 165,10 | 247,5 | M36 | 230 |

| 75 | 203,20 | 305,8 | M40 | 280 |

| 80 | 254,00 | 390,8 | M40 | 350 |

В зависимости от подачи СОЖ (смазочно-охлаждающей жидкости), оправки 7:24 ISO могут различаться по типам.

Конус HSK

Конус HSK, что расшифровывается как «пустой конический хвостовик» (Hohl Shaft Kegel), и конус KM, названный в честь компании Kennametal, соответствуют стандартам DIN 69893, ISO 12164 и ГОСТ Р ИСО 12164. Оправки с конусом KM на практике используются гораздо реже.

Обе системы имеют конусность 1:10 и созданы для высокоскоростной обработки, позволяя достигать скорости вращения до 40000-50000 оборотов в минуту. Они применяются на станках с ЧПУ, а их фиксация осуществляется с помощью разжимной цанги.

С помощью оправок с конусом HSK или KM можно эффективно обрабатывать мягкие материалы, такие как алюминий, и обеспечить быструю смену инструмента. Патроны с коническим хвостовиком HSK позволяют закреплять токарные резцы с использованием специальных переходников во фрезерном станке.

Система HSK может применяться на станках с ручной или автоматической сменой инструмента. Различия между типами оправок HSK связаны с конструктивными особенностями фланца, где используются латинские буквы для обозначения типа, а цифрами обозначается максимальный диаметр фланца. Например, HSK-B63 обозначает тип B с диаметром фланца 63.

На станках с низкой скоростью обработки применяются различные типы HSK – A, B, C и D, в то время как для станков с высокой производительностью могут использоваться симметрические модели HSK – E и F. В токарных станках применяются конусы HSK типа T, у которых шпонка предполагает большую точность крепления.

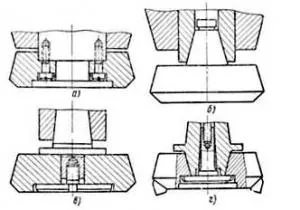

Крепление торцевых фрез

На рисунке 12 демонстрируются различные варианты крепления торцевых фрез на фрезерных станках. Посадка фрез может производиться как непосредственно на конец шпинделя станка, так и на оправку, установленную в шпиндель (посадки показаны на рисунке 12, а и в). Посадочные поверхности могут быть выполнены либо в цилиндрической, либо в конической форме. На больших фрезах (диаметром 250-630 мм) предусмотрены три общего стиля выточки на торцах, из которых одна предназначена для конуса шпинделя, а другая — для расположения болтов, используемых для фиксации фрезы на станке. Для фрез малых диаметров (40-110 мм) также могут быть выточки для шпонки.

Рисунок 12. Варианты крепления торцевых фрез.

Крепление с коническим соединением обеспечивает больше жесткости, надежности и точности по сравнению с креплением с цилиндрической посадкой, однако оно является более трудоемким. Конический хвостовик применяется для фрез среднего размера в ситуациях, когда требуется повышенная жесткость.

При этом посадочные размеры фрез должны соответствовать требованиям ГОСТа 836-47, который регламентирует размеры концов шпинделей и оправок.

Конические оправки

Насадные зенкеры и развертки обычно крепятся на конической оправке с конусностью 1:30. Размеры сопряженной пары обозначены буквами. Оправка также оснащена торцовой шпонкой. Согласно требованиям ГОСТа 9472-60, размеры большого диаметра конуса устанавливаются на основании размеров разных диаметров для фрез. Крепления надежны и оправдывают свою эффективность на практике, хотя для инструментов с твердым сплавом они могут демонстрировать меньшую виброустойчивость в условиях высокой скорости вращения.