Иными словами, это мера исправности. Чем более высокой является эта степень (т.е. тонкая обработка), тем более качественно выполняется шлифовка. В то время как такие стадии, как обдирная, черновая, промежуточная и даже чистовая, используют инструменты, не предназначенные для шлифовки.

Виды фрез по металлу

В процессе фрезерной обработки металла ключевым фактором является выбор типа используемого инструмента. Существует множество вариантов и особенности применения этой технологии. Станки, оснащенные фрезами для обработки металлов, позволяют формировать металлические заготовки таким образом, чтобы они соответствовали необходимым параметрам. Эта оснастка в процессе фрезерной металлообработки принимает на себя всю нагрузку и играет важную роль в достижении качественного результата.

Фрезеровка металла в АО «НПФ «Спецмаш»

от 440 руб.

Особенности фрез по металлу

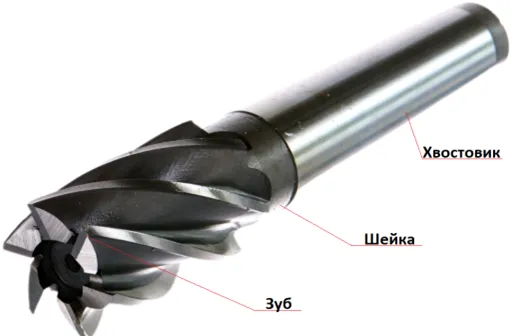

Основной конструктивный элемент любой фрезы состоит из рабочей части, хвостовика (который закрепляется в шпинделе), цанги и шейки. На рынке представлены разнообразные виды фрез для станков, и их классификация происходит в зависимости от множества параметров, таких как размер, материал изготовления и другие характеристики. Сегодняшний инструмент способен работать практически со всеми типами металлов и сплавов, включая чугун, алюминий, медь и многие другие.

Современные станки, оснащенные ЧПУ, имеют эргономичное строение, высокие стандарты безопасности и множество датчиков, которые отслеживают температуру двигателя, скорость вращения фрезы и прочие важные параметры, что обеспечивает надежность при выполнении задач.

Выбор правильно заточенного инструмента позволяет осуществлять фрезеровку металла с максимальной эффективностью, точностью и достижением желаемых результатов. Станки нового поколения даже оснащены современными системами управления, которые следят за процессом работы и обеспечивают высокую точность перемещения фрезы, а также улучшенное качество обрабатываемых поверхностей.

- сверление и расточка;

- нарезка резьбы, зубьев и шлицов;

- нанесение надписей или орнаментов;

- раскрой;

- фрезеровка отверстий под петли;

- создание трехмерного рельефа с использованием 3D-программирования.

Фрезы – это универсальное оборудование, которое широко используется как частными предпринимателями, так и на крупных предприятиях. Компании выбирают станки и насадки, исходя из конкретных задач обработки.

Внимание! Фрезы не предназначены для использования в дрелях и шуруповертах. Тем не менее, некоторые неопытные мастера иногда используют их с данным оборудованием, что может привести к быстрой поломке инструмента и созданию травмоопасной ситуации. Для дрелей и шуруповертов следует применять только насадки с цилиндрическим хвостовиком.

Виды фрез

Существует множество разновидностей фрез, каждая из которых предназначена для выполнения определённых задач обработки. Некоторые из самых распространённых типов:

Применение фрез

Фрезы находят широкое применение в множество отраслей. Среди них – металлообработка, деревообработка, производство пластиковых изделий, а также в области электроники и медицинского оборудования. Эти инструменты служат для обработки различных поверхностей, создания отверстий с разными диаметрами, формирования фасонных поверхностей и многих других операций.

Как правильно выбрать подходящую фрезу, учитывая её основные характеристики и материалы?

Выбор подходящей фрезы зависит от конкретной задачи и характеристик материала, который будет обрабатываться. Важно учитывать следующие аспекты:

- Тип резания. Необходимо выбрать фрезу в зависимости от типа резания, который вы планируете выполнять: шлифование, фрезерование, вырезание и прочее.

Кроме того, основные характеристики фрез включают:

- Материал фрезы. Фрезы могут быть изготовлены из различных материалов, таких как быстрорежущие стали, твердосплавные материалы, керамика и другие специализированные материалы. Каждый из них имеет свои уникальные свойствами, такие как прочность, твердость и износостойкость. Важно отметить, что разные материалы фрез подходят для обработки различных металлов, например, стали, алюминия, титана и других сплавов.

Режимы работы

Правильные режимы работы с фрезами включают в себя следующие ключевые аспекты:

Скорость резания

Выбор оптимальной скорости резания важен и должен основываться на материале и типе фрезы. Слишком высокая скорость может привести к быстрому износу инструмента, тогда как слишком низкая скорость может стать причиной плохого качества обработки.

Подача

Оптимальная подача также зависит от материала и использованной фрезы. Недостаточная подача может спровоцировать образование задиров, тогда как слишком высокая может повредить инструмент. Количество зубьев на фрезе также непосредственно влияет на параметры подачи: чем больше зубьев, тем быстрее необходимо производить подачу, или же стоит уменьшить скорость вращения, чтобы повысить эффективность обработки.

Охлаждение

При обработке определённых материалов, таких как металлы, целесообразно применять охлаждающую жидкость, чтобы понизить температуру инструмента, продлить его срок службы и улучшить качество обрабатываемой поверхности.

Классификация фрез: по каким параметрам

В процессе классификации фрез ориентируются на несколько основных признаков:

- • способ расположения зубцов;

- • конструкция — сборная или цельная;

- • направление режущих кромок;

- • способ крепления насадок;

- • используемый материал.

Кроме того, важными параметрами остаются типоразмер и максимальное напряжение.

Типы фрез по металлу

При выполнении разнообразных задач фрезеровщик обычно имеет в своём распоряжении полный набор фрез, и профессионал отлично понимает, как они функционируют. Тем не менее, новичкам полезно знать основные виды.

Дисковые

Дисковые фрезы представляют собой диски с зубьями. Срезающие кромки могут находиться как с одной стороны, так и с обеих, в зависимости от назначения инструмента. Размер зазубрин может изменяться в процессе различных этапов металлообработки, от черновой до финишной. Твердосплавные инструменты используется для сложных условий резки, когда сложно удалять стружку из рабочей зоны. Данная разновидность фрез подходит для:

- • обрезки краёв или распиловки;

- • прорезки пазов;

- • снятия фасок и других операций.

Среди дисковых фрез можно выделить отрезные, прорезные и другие подвиды. Рассмотрим некоторые из них, отличающиеся своей конструкцией.

Двусторонние

Эти диски оборудованы зубьями с двумя режущими кромками – одна на торцевой части и одна на прямой поверхности. Данная модификация является более дорогостоящей, но обеспечивает большую производительность.

Трехсторонние

Трехсторонние фрезы оснащены тремя режущими лезвиями, располагающимися по краям, на торцах и сверху, что делает их ещё более универсальными и эффективными.

Пазовые

Это фрезы с одной кромкой на рабочей поверхности, которые подходят для не слишком глубоких и точных выборок стали. Они могут иметь различное количество зубьев и глубину выемок. Одним из распространённых наименований для этого типа фрезы является «ласточкин хвост», так как зона резки напоминает по форме усечённый конус, что схоже с перьями ласточки.

Торцевые

Как ясно из названия, торцевые фрезы работают своей боковой частью. Торцы цилиндра, которые могут иметь разную ширину, оснащены лезвиями, используемыми для обработки плоскостей металлической заготовки. Установленная деталь располагается перпендикулярно к металлической поверхности, что обеспечивает хорошее взаимодействие между инструментом и заготовкой.

Кроме того, торцевые фрезы часто имеют съёмные пластины, что позволяет сэкономить расходные материалы для фрезеровщика. Основные преимущества этих инструментов включают:

- • легкость в работе с плоскими элементами, листами и ступенчатыми поверхностями;

- • высокая скорость обработки металла;

- • плавность в процессе обработки.

Цилиндрические фрезы по металлу – что это такое

Цилиндрические фрезы имеют форму цилиндра и довольно массивны. Эти инструменты удобны для обработки плоскостей и являются основным типом оснастки как классических механических станков, так и станков с числовым программным управлением. На сайте https://stanokcnc.ru/ представлен широкий ассортимент фрезерного оборудования с числовым управлением. Современные модели значительно увеличивают скорость работы и производительность, а также снижают вероятность ошибок из-за человеческого фактора.

Цилиндрические инструменты могут иметь различную форму зубьев, что позволяет выбирать оптимальный вариант для конкретной задачи.

Прямые

Прямые фрезы менее распространены и являются менее универсальными, их применение ограничено очень узкими профилями работ, когда оснастка должна располагаться параллельно заготовке, и сам участок металлообработки должен быть ровным и доступным. Такие идеальные условия встречаются редко, часто они подходят только для узких плоскостей.

Как выбрать фрезу по металлу для дрели?

При выборе инструмента для дрели следует обратить внимание на такие аспекты:

- диаметр изделия;

- расположение и конфигурацию кромок;

- тип хвостовика;

- материал, из которого изготовлена фреза;

- качество заточки.

Поскольку электродрель является ручным инструментом, при выборе фрезы следует исключить варианты, предназначенные для автоматических и полуавтоматических устройств.

Если вы выбираете сборный инструмент, убедитесь в том, что его части хорошо соединены. Заточные пластины должны быть прочно закреплены с телом с помощью пайки, а плотность примыкания играет здесь ключевую роль. Плохо выполненное соединение может привести к тому, что кромки будут вылетать во время обработки металла.

Еще один важный аспект — это степень заточки инструмента. Многие компании разрабатывают свои собственные стандарты заточки, однако, в приоритете остаётся заточка по проверенным схемам, что гарантирует надежность и эффективность работы.

Фотография № 5: Набор фрез для дрели

Наконец, стоит обсудить выбор между сборными и цельными конструкциями. Цельные фрезы лучше подойдут для единичных операций, когда высокая точность не является критически важной. Если вы собираетесь часто пользоваться инструментом, обратите внимание на сборные модели с твердосплавными пластинами.

Мы рады предложить вам свежие предложения и акции на инструменты, а также полезную информацию!

Мы готовы изготовить и предоставить уникальные виды инструментов по индивидуальным заказам!

Адрес основного представительства:

117418, г. Москва, ул. Новочеремушкинская, д.52, к.2, э.1, пом.IV, к. № 1

- Бонусная система

- Хиты

- Новинки

- Как сделать заказ

- Доставка инструмента

- Возврат товара

- Вопросы и ответы

- Служба контроля качества

- Политика конфиденциальности

- Условия продажи

Вся информация, размещённая на данном сайте, является собственностью интернет-магазина rinscom.com. Публикация материалов без разрешения запрещена. Изображения товаров, представленные на сайте, могут варьироваться от оригиналов.

- Фрезы по металлу

- Сверла по металлу

- Резьбонарезные инструменты

- Развертки

- Зенкера и зенковки

- Пластины твердосплавные

- Резцы токарные

- Абразивные инструменты

- Алмазные инструменты

- Измерительные инструменты

- Наборы инструментов

- Оснастка и приспособления

- Промышленные компоненты

- Режущие инструменты

- Ручные инструменты

- Слесарные инструменты

- Автомобильный инструмент

- Горюче-смазочные материалы

- Пневмоинструменты

- Садовый инвентарь

- Сверлильные станки

- Силовое оборудование

- Электроинструмент

- Бренды

- Деревообработка

- Фрезы по металлу

- Фреза концевая

- Наборы концевых фрез

- Концевые к/х фрезы

- Концевые ц/х фрезы

- Шпоночные концевые фрезы

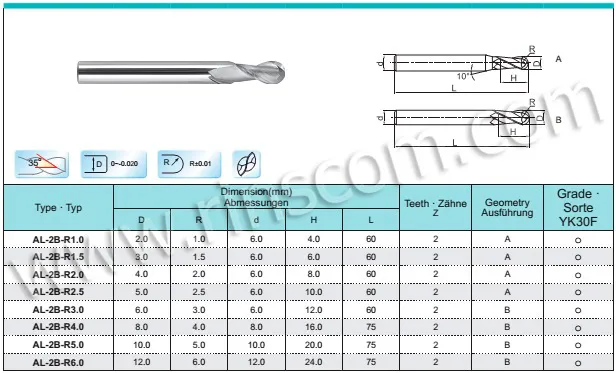

- Радиусные концевые фрезы

Выбор режима работы

В массовом производстве режимы работы для каждой операции рассчитываются заранее, в то время как при мелкосерийном производстве или создании уникальных изделий необходимо настраивать станок вручную.

При фрезеровании ключевыми параметрами являются:

- Скорость резания – это показатель расстояния, которое преодолевает точка зуба на максимальном удалении от оси вращения за одну минуту. Обычно измеряется в метрах и определяется на основе частоты вращения и размеров фрезы.

- Глубина реза описывает расстояние между обработанной и еще не обработанной поверхностями, определяя толщину снимаемого металла за одно проход.

- Подача бывает трёх типов: на зуб (измеряется перемещение фрезы или заготовки), на оборот (измерение хода детали за полный оборот фрезы) и минутная (длина перемещения заготовки за минуту работы).

Формула для расчета объёма металла, который можно срезать за единицу времени, обычно выглядит следующим образом: W=tBSm, где t — глубина резания в миллиметрах, B — ширина фрезерования в миллиметрах, а Sм — минутная подача в мм/мин.

Увеличение любого из упомянутых параметров приведёт к повышению производительности фрезеровки, однако при этом необходимо обратить внимание на точность деталей и соответствие их техническим требованиям.

Качество поверхности обработанных изделий зависит от двух факторов: шероховатости и толщины поверхностного слоя. Режущее действие инструмента влияет не только на геометрические параметры материала, но и на его структуру, что может изменять механические свойства.

При слишком высоком давлении и температуре поверхностный слой может подвергнуться деформации и упрочнению, что приводит к различиям в качестве между внешними и внутренними частями заготовки. Глубина поверхностного упрочнения варьируется в зависимости от режима работы и может составлять от 0,5 мм при грубой обработке до 0,1 мм при чистовом фрезеровании.

Нюансы при работе с различными материалами

Каждый металл или сплав имеет свою структуру и особые требования к резанию.

- Чугун хорошо поддается сухой резке с использованием специализированного инструмента, хотя его также возможно обрабатывать обычными фрезами с применением смазочно-охлаждающей жидкости. Серый высокоуглеродный чугун при резке образует короткие стружки, которые легко удаляются из рабочей зоны.

- Медь и бронза являются вязкими материалами, для обработки которых требуются твердосплавные фрезы и применение смазочно-охлаждающих жидкостей. Они также чувствительны к скорости резания, так как на высоких оборотах могут забиваться спиральные канавки инструмента.

- Титан – прочный материал, требующий азотирования или оксидирования перед началом фрезеровки. Работа с ним требует использования шпинделя с коротким вылетом конуса для снижения вибраций. Минимально допустимая подача на зуб для титана составляет 0,1 мм.

- Жаропрочные стали и сплавы требуют использования твердосплавных инструментов. Из-за повышенных циклических нагрузок инструмент изнашивается быстрее, чем при обработке обычными материалами, поэтому необходимо строго соблюдать режимы работы и внимательно контролировать охлаждение.

В заключение, можно утверждать, что выбор фрезы для обработки металлических заготовок зависит от нескольких факторов:

- Тип выполняемой операции (резание, фрезерование, гравировка и т.д.).

- Материал и покрытие режущего инструмента.

- Конструкция фрезы (соотношение длины к диаметру, количество зубьев и другие параметры).

- Ожидаемые режимы резания, включая необходимость в применении смазочно-охлаждающих жидкостей.

- Свойства обрабатываемого металла.

Только полное понимание задачи, строгое соблюдение выбранной технологии и учёт всех перечисленных факторов позволят достичь необходимой точности, скорости и качества обработки.

- Фреза концевая