Нормализация стали — это важный и критически значимый процесс в металлургии, который заметно повышает качество и характеристики металлических изделий. Этот метод термической обработки способствует формированию однородной микроструктуры металла, улучшению его механических свойств, а также устранению внутренних напряжений, которые могут негативно сказаться на прочности и долговечности продукта.

Нормализация стали: технология процесса

Процесс нормализации стали нацелен на изменение механических свойств сплава. Он зависит от содержания углерода в исходном материале: чем выше этот показатель, тем более твердым и менее пластичным будет итоговый продукт. В отличие от других методов термообработки, нормализация является более экономичным процессом, поскольку не требует длительного охлаждения совместно с печью, чего требует, к примеру, отжиг.

Метод нормализации также эффективен для исправления структуры перегретой стали, горячедеформованных заготовок и устранения цементитной сетки в заэвтектоидной стали. Если вы хотите глубже понять цели и принципы этой обработки, рекомендуем ознакомится с нашим материалом.

Цель нормализации стали

В процессе нормализации сталь поднимается до температуры на 30–50 °C выше верхней критической точки, после чего происходит охлаждение. Эту процедуру не относят к основным методам термообработки, поскольку она представляет собой вариант отжига или закалки, в зависимости от марки сплава и размеров заготовки. Нормализация доэвтектоидных сталей способствует образованию однородной структуры с мелким зерном и может применяться в малоуглеродистых сплавах вместо отжига. В случае заэвтектоидных сталей, основная задача заключается в удалении цементитной сетки.

Нормализация необходима для изменения микроструктуры материала и выполняется для:

- снижения внутренних напряжений;

- перекристаллизации крупного зерна в мелкое;

- подготовки поковок или промежуточных заготовок, изготовленных методом пластической деформации, к дальнейшей обработке;

- изменения свойств отливок, т.е. изделий, созданных путем заливки расплава в формы;

- модификации характеристик материала сварных швов.

Нормализация стали позволяет достигать различных, порой даже противоположных целей. При её использовании возможно как увеличение, так и снижение твердости, вязкости, а также изменение прочностных характеристик готового изделия. Эффект будет зависеть от термических и механических свойств сплава.

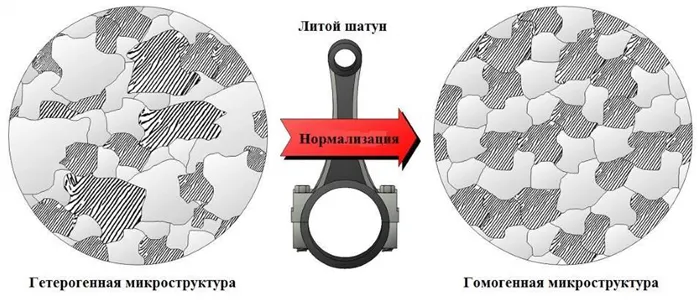

После нормализации отливки приобретают гомогенную структуру, что приводит к уменьшению остаточных напряжений и делает металл более восприимчивым к термическому упрочнению. У изделий, полученных методом деформации, наблюдается уменьшение полосчатости, а также упорядочение структуры зерен. В сочетании с отпуском, данный процесс позволяет избежать закаливания металла, что может привести к возникновению дефектов, особенно для изделий с резкими изменениями размеров сечения.

Таким образом, этот процесс позволяет:

- улучшить структуру металла перед закаливанием;

- повысить обрабатываемость деталей резанием;

- устранить вторичный цементит в заэвтектоидной стали;

- подготовить металл к финальной термообработке.

Что это такое и для чего ее производят?

Нормализация стали является важной технологической операцией в области металлообработки, целью которой является улучшение структурных и физико-механических характеристик металлических изделий. Процесс включает в себя нагревание металла до температур на 30-50 °C выше верхней критической точки Ас3 (обычно в диапазоне 800-950 °C для углеродистых сталей), выдерживание при этой температуре в течение определенного времени и последующее охлаждение на воздухе. Основной задачей нормализации является получение однородной и мелкозернистой структуры стали, что помогает устранить внутренние напряжения, возникшие в результате предшествующих обработок, таких как литье, ковка или сварка, а также улучшить обрабатываемость и увеличить прочность материала. В результате нормализации происходят улучшения таких характеристик стали, как твердость, вязкость, упругость и усталостная прочность. Процесс нормализации особенно важен для высокоуглеродистых и легированных сталей, где необходимо достичь оптимального баланса между прочностью и пластичностью. Нормализация также подготавливает металл к дальнейшим операциям, таким как закалка и отпуск, что обеспечивает более предсказуемые результаты термообработки. Время выдержки стали при нормализационной температуре зависит от её состава и размеров изделия и может варьироваться от нескольких минут до нескольких часов. Важно, чтобы весь объем стали достиг полноты аустенизации, то есть превращения в аустенит, что гарантирует равномерность структурных преобразований в процессе последующего охлаждения. Скорость охлаждения также играет важную роль в формировании структуры и свойств стали. Быстрое охлаждение приводит к образованию более мелкозернистой структуры, что улучшает механические свойства металла. Однако, слишком быстрое охлаждение иногда может вызвать появление остаточных напряжений и требует последующего отпуска для их устранения.

- Камерные печи являются наиболее распространенными для обработки больших партий изделий. Их вместимость может достигать нескольких десятков тонн, а рабочие температуры — до 1200 °C и выше, что даёт возможность нормализовать изделия из различных марок стали.

- Шахтные печи используются для нормализации длинномерных изделий, таких как прутки и трубы. Температура и скорость нагрева в таких печах строго контролируются для обеспечения равномерного прогрева.

- Проточные (конвейерные) печи применяются на крупных промышленных предприятиях для непрерывной обработки изделий. Они позволяют автоматизировать процесс нормализации, обеспечивая высокую производительность и стабильное качество конечного продукта.

Ключевые элементы печного оборудования:

- Системы контроля и управления — обеспечивают точное соблюдение заданных температурных режимов и времени выдержки, что крайне важно для достижения необходимых свойств нормализованной стали.

- Нагревательные элементы — могут быть реализованы на основе электрических резисторов, газовых горелок или индукционного нагрева, выбор зависит от экономических и технических требований производственного процесса.

- Изоляционные материалы — уменьшают потери тепла и повышают эффективность печи, что особенно важно при высокотемпературных операциях нормализации.

- Системы вентиляции и охлаждения — обеспечивают равномерное охлаждение изделий после выдержки в высокой температуре, что сильно влияет на их итоговую структуру и свойства.

Проведение работ

Процесс нормализации требует строго соблюдения всех технологических параметров и последовательности операций, что обеспечивает получение металла с заранее заданными свойствами. Рассмотрим основные этапы выполнения работ подробнее, акцентируя внимание на ключевых аспектах и специализированных терминах.

Первый этап — подготовка и загрузка материала. Перед началом нормализации необходимо провести тщательную проверку и подготовку изделий. Важно удалить загрязнения, окалины и ржавчину, которые могут сказаться на равномерности нагрева и охлаждения. Заготовки распределяются по печи таким образом, чтобы между ними оставался достаточный промежуток для обеспечения хорошей циркуляции тепла.

На втором этапе происходит нагревание. Нагрев до температуры нормализации — критический момент, который требует точного контроля. Температуры нагрева для углеродистых сталей составляют 800-920 °C, в зависимости от конкретного состава стали. Для легированных сталей этот диапазон может быть шире из-за различий в температурных порогах фазовых преобразований. Время нагрева зависит от размера и формы изделий, а также от их исходного состояния и состава.

Третий этап — выдержка при нормализационной температуре. После достижения необходимой температуры изделия выдерживаются в печи для полного прогрева. Время выдержки может варьироваться от нескольких минут до нескольких часов и определяется толщиной и химическим составом металла. Этот этап позволяет добиться полной аустенизации стали, что является предпосылкой для формирования мелкозернистой структуры после охлаждения.

Четвертый этап — охлаждение. Охлаждение на воздухе является завершающим этапом нормализации и существенно влияет на структуру и свойства. Охлаждение должно происходить равномерно, чтобы избежать появления внутренних напряжений. Скорость охлаждения называется критерием, определяющим фазовые превращения в структуре и, следовательно, механические характеристики.

Наконец, контроль качества. После проведения нормализации производится контроль качества изделий, включающий измерение твердости, выполнение металлографических исследований, а при необходимости, механические испытания на растяжение, ударную вязкость и другие параметры. Эти проверки позволяют оценить соответствие полученных свойств требованиям конечного продукта.

Проведение работ

Нормализация стали осуществляется на специализированных участках металлургических и перерабатывающих предприятий, оборудованных не только печами, но и другими вспомогательными устройствами. По окончании выдержки производится выгрузка стальной детали и дальнейшее охлаждение на воздухе или с помощью воздушного обдува. В таких случаях охлаждение осуществляется с использованием вентиляторов. Иногда нормализация может быть заменена нормализующей прокаткой, что позволяет сократить как временные, так и энергетические затраты. Режимы нормализации и продолжительность выдержки могут различаться.

Температура выбирается с учетом марки, процента углерода, содержания легирующих элементов и продолжительности обжига. Время выдержки зависит от размеров изделия, его химического состава и температурных параметров нагрева. Чем больше толщина и содержание легирующих элементов, а также ниже температура, тем дольше продолжается фазовый процесс. Например, небольшие элементы нагреваются в подходящей среде около 15 минут. Период фазовых преобразований прямо соотносится с легированием стали. Для углеродистых и низколегированных марок достаточно 1,5 минуты на каждый миллиметр толщины, тогда как для высоколегированных стали потребуется 2-2,5 минуты на каждый миллиметр. В среднем, опыт показывает, что изделие толщиной 2,5 см должно выдерживаться 1 час.

Во время охлаждения учитываются показатели нижней критической отметки. Если значения находятся ниже необходимого уровня, процесс ускоряют, помещая изделие или заготовку в емкость с водой или маслом. Если у детали наблюдается значительный перепад сечения, в целях предотвращения коробления, снижается термическое напряжение. Это особенно важно на этапах нагревания и охлаждения. Перед проведением операции также может использоваться нагрев в соляной ванне для равномерного прогрева. В результате всех этих мероприятий формируется металл с однородной структурой и отсутствием полос.

Средняя скорость охлаждения колеблется в диапазоне 20-500 градусов в секунду.

Нюансы нормализации разных марок

Режимы нормализации стали марок 20, 35, 40, 40Х, 45, 50 и Ст3 имеют отличия. Температура первичной закалки для стали марки 30 составляет 870 градусов, у марки 40 — 840, у 45 — 830, а у 50 — 810 градусов. Охлаждающей средой углеродистых сталей выступает вода. Температура отпуска колеблется от 250 до 500 градусов. Температура первой закалки для сталей с содержанием хрома и марганца составляет 830-880 градусов. Если сталь закаливается при недостаточной температуре, в её структуре могут образовываться ферритные зоны, что приводит к снижению прочности. Значительное превышение критических температур при закаливании может вызвать образование трещин.

Стали 40Х, 45Х, 50Х и 30Х охлаждаются в масле. Для остальных же легирующих сталей привычными условиями охлаждения являются воздух и вода. При соблюдении таких условий, металл получает необходимую твердость, а его свойства улучшаются, изменяясь под воздействием обработки. Интенсивность охлаждения определяется количеством перлита и параметрами литых заготовок: чем быстрее охлаждение, тем больше перлита и тем более прочной будет структура металла. По сравнению с отожженной сталью, высоко- и среднеуглеродистые сплавы становятся прочнее и тверже на 10-15%. Процесс воздухообдува может проходить при скорости до 800 градусов в секунду. В зависимости от типа стали охлаждающая среда может устанавливаться не только в виде воды и минерального масла, но и расплавленной соли. Охлаждение должно быть проведено качественно и с достаточной интенсивностью.

При быстром охлаждении прочность и твердость металла возрастают. Если охлаждение проводится слишком медленно, металл теряет свои свойства. Конструкционную сталь нормализуют на улице, а не в печи, подвергая дополнительной обработке: сверлению, фрезеровке, точению. При исправлении нарушенной структуры сплавов используется двухступенчатое охлаждение, при котором перлитовые пластины преобразуются в зерна. Металл сначала нагревается до температур, превышающих критическую, затем снижается до 700 градусов, и выдерживается до 500 градусов. После этого начинается длительное охлаждение. Этот метод нормализации называется сфероидизирующей, он делает металл более податливым для резки.

Такой принцип обработки применяется для сплавов, содержащих 0,65% углерода. Время выдержки металла напрямую зависит от его структуры: чем грубее структура, тем больше времени потребуется для обработки.

Конечный результат

Обычно процесс обработки низкоуглеродистых сталей приводит к образованию однородной перлитной структуры (см. рис. 3) в сочетании либо с зернами феррита, либо с присутствующими карбидами по границам зерен, в зависимости от содержания углерода в исходном материале. Основные причины, по которым выполняется нормализация, включают улучшенную обрабатываемость, уменьшение размера микроструктуры, гомогенизацию и снижение остаточных напряжений. В частности, гомогенизация чугунных отливок осуществляется с целью разрушения или улучшения дендритной структуры литого металла, что обеспечивает более равномерный отклик на дальнейшую обработку с целью упрочнения заготовки (см. рис. 3). Аналогично, для деформируемых металлов нормализация может помочь уменьшить полосчатую структуру зерна, образованную во время горячей прокатки. При нормализации кованых изделий удается снизить размеры зерен, получая средние и мелкие размеры.

Способы нормализации среднеуглеродистых материалов требуют более интенсивного нагрева, чем при отжиге, и происходят значительно быстрее. Поэтому данная технология часто более выгодна, чем отжиг.

Области применения

Эта технология также имеет ряд экономических преимуществ. Она, как правило, дешевле отжига, поскольку не требует дополнительного времени для охлаждения изделия в печи.

Термическая обработка штампованных изделий из ферритных нержавеющих сталей часто выполняется после процесса деформационного упрочнения, возникающего в процессе изменения формы. Сплавы на основе никеля подвергаются такой термообработке из-за изменений в микроструктуре, которые происходят после сварки. В случае углеродистых сталей такая обработка помогает уменьшить хрупкость, вызванную наклёпом.

Данная технология активно используется в следующих отраслях:

- аэрокосмическая промышленность;

- производство сельскохозяйственной техники;

- автомобильная промышленность;

- тяжелое, энергетическое и транспортное машиностроение.

Подводя итог, можно сказать, что рассматриваемый процесс считается одним из лучших видов термического воздействия на металл, особенно когда стабильность формы и размеров изделия определяет его долговечность и функциональную пригодность.

Технология нормализации сталей

Цель технологического процесса — нагреть заготовки до температуры трансформации избыточного феррита с запасом в 30-50 градусов, находящейся в пределах от +750 до +980 градусов Цельсия. В случае работы с простыми заготовками с равномерным сечением по всей длине вероятность возникновения проблем минимальна. Однако в случае прогрева деталей со сложными формами или переменными сечениями возникает риск. Для их устранения используется предварительный нагрев в соляных ваннах. Процесс нормализации можно описать следующими этапами:

- Предварительный нагрев в соляных ваннах — применяется только для деталей со сложной геометрией и большими перепадами сечений. Заготовка должна быть подведена к критической точке перед тем, как переместиться в печь;

- Основной нагрев и выдержка в печах — температура и продолжительность воздействия рассчитываются индивидуально в зависимости от марки стали и необходимых характеристик. В качестве стандарта принимается выдержка в течение 1 часа на каждые 25 мм толщины;

- Охлаждение воздухом — прогретые детали оставляются в производственном помещении или охлаждаются принудительным обдувом. Для этого используются промышленные вентиляторы, что позволяет ускорить процесс при необходимости. В отдельных случаях для охлаждения могут быть применены масляные ванны.

После завершения обработки наблюдается улучшение гомогенизации, снижение содержания побочных элементов в стали, выравнивание структуры и зернистости сплава. Однако изделия остаются подверженными коррозии и требуют дополнительной обработки (гальванизация, горячее оцинкование и др.).

Возможные проблемы в ходе нормализации

Если производитель не уделяет достаточного внимания контролю качества и соблюдению технологических процессов, могут возникнуть серьезные дефекты.

- Выгорание углерода в верхних слоях деталей и оксидирование — эта проблема может появиться при нагреве в окисляющих средах. Как правило, камеры печей наполняются нейтральными газами, такими как аргон, или нагрев происходит в вакууме. Однако при нарушении технологии в печи может обнаружиться воздух, что приводит к потере углерода в поверхностных слоях, нарушению однородности стали, появлению раковин и окалины, что, в итоге, вызывает утилизацию изделий;

- Недогрев или перегрев — в обоих случаях структура заготовок будет неоднородной. При недостаточном нагреве зернистость будет крупнее в середине металла. Но эту проблему можно устранить — настоящим решением станет повторная нормализация или отжиг, однако это ведет к увеличению энергозатрат и потере времени, что в свою очередь повышает себестоимость продукции;

- Пережог — это неисправимая проблема, возникающая при перегреве заготовок в сочетании с воздействием коррозионных сред в печах. При этом наблюдается резкое снижение пластичности и прочности сплава. Единственный способ избежать этой ситуации — строгое соблюдение температурных режимов на протяжении всего периода нагрева.

Таким образом, качество конечной продукции напрямую зависит от соблюдения всех нюансов технологического процесса, качества используемого оборудования и внедрения системы контроля качества.