Фанера — это материал, полученный путём склеивания нескольких листов дерева. Это свойство делает её идеальной для использования в таких областях, как строительство, производство кабинов и промышленный дизайн. Основные характеристики фанеры включают механическую прочность, гибкость, водоотталкивающие способности, лёгкость и привлекательный внешний вид.

Лазерная гравировка: особенности, области применения, материалы

История гравировки насчитывает много столетий. С древнейших времён люди научились создавать удивительные художественные работы и надписи на различных материалах. Со временем технологии эволюционировали. Сначала ручные методы были заменены механическими, а в сегодняшний день на первое место выходит лазерная гравировка. Эта технология требует особого внимания благодаря своим неповторимым возможностям.

- Методы гравировки: преимущества и недостатки

- Ручной

- Механический

- Лазерный

- Материалы, на которых производится гравировка

- Акрил

- Фанера

- МДФ

- Картон

- Металл

- Пластики

Методы гравировки: преимущества и недостатки

В области гравировки применяются различные технологии, каждая из которых обладает своими плюсами и минусами. Выбор метода часто зависит от обрабатываемого материала, предназначения продукции, а также экономической целесообразности. Рассмотрим кратко основные методы.

Ручной

Ручная гравировка — один из старейших методов. Здесь рисунок наносят на материал с помощью специального инструмента, называемого штихелем. Кроме того, этот метод также включает использование бормашин. К основным преимуществам ручной гравировки можно отнести высочайшую художественность и эстетичность, а также возможность работы с материалами сложной формы и рельефом. Поэтому этот метод особенно популярен в ювелирном деле. Однако его недостатки заключаются в том, что процесс требует много времени и является трудоёмким, а также сложно справляться с обработкой особенно твёрдых материалов.

Важно! Качественной ручной гравировкой может заниматься только опытный специалист, что в конечном итоге делает такие изделия высокоемкими.

Механический

Механическая гравировка осуществляется с использованием специализированных гравировальных или гравировально-фрезерных станков. Процесс включает вырезание рисунка на поверхности с помощью фрезы. Эта механизация значительно увеличивает производительность, исключает ручной труд и уменьшает себестоимость продукта — это особенно критично при массовом производстве.

Популярность механического метода обусловлена его простотой и возможностью обрабатывать множество материалов. Однако здесь есть и недостатки: требуется специальное оборудование, зачастую ограничены размеры обрабатываемых изделий рабочей зоной станка. Рисунки и надписи можно наносить только на плоские поверхности, что делает этот метод неподходящим для ювелирных изделий, детали которых имеют сложную форму.

Лазерный

Лазерная технология считается наиболее эффективной для гравировки. Этот способ заключается в выжигании изображения лазерным лучом на поверхности материала. Лазерная гравировка имеет множество преимуществ:

- Высокая разрешающая способность и точность. Лазерный станок способен вычертить изображения практически любой сложности.

- Бесконтактный метод, который позволяет обрабатывать хрупкие изделия, такие как стекло, и наносить рисунки на мягкие материалы, включая бумагу и текстиль.

- Сохранение постоянной глубины реза и возможность многократного воспроизведения. Эта технология подходит как для индивидуального, так и серийного производства.

- Высокая скорость обработки.

- Лёгкость в обращении с лазерным оборудованием.

- Широкий спектр обрабатываемых материалов.

- Возможность гравировки окрашенных объектов и изделий с защитными покрытиями.

- Мощность лазера: 50 Вт

- Рабочая площадь: 300 x 500 мм

- Разрешение, DPI: 1000

- Скорость гравировки: 200 мм/с

- Скорость перемещения луча: 500 мм/с

- Тип лазера: СО2

- Точность гравировки: 0,01 мм

- Интерфейс: USB 2.0

- Охлаждение: водяное

- Тип двигателя: шаговый

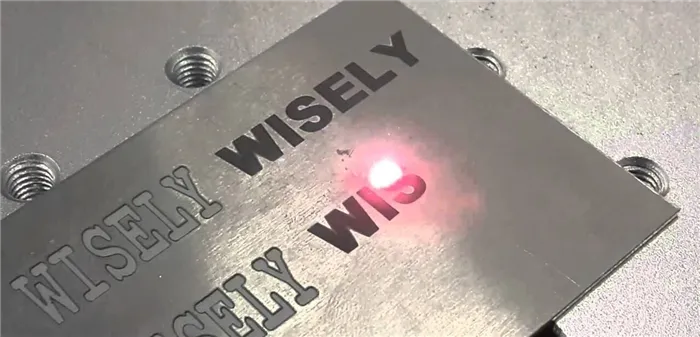

Что такое гравировка металла?

Гравировка металла представляет собой универсальный процесс, нацеленный на создание сложных рисунков на металлических поверхностях. Эта техника находит широкое применение в различных отраслях — от автомобилестроения и медицины до энергетики, аэронавтики и ювелирного дела. Изделия с лазерной гравировкой ценятся за свои уникальные возможности маркировки и могут включать персонализированные логотипы, номера серий или даже графику.

Как выполняется гравировка металла?

Гравировка металла — это метод, в ходе которого на поверхности металлического изделия создаётся рисунок или узор. Это можно делать вручную с помощью специализированных инструментов или посредством станков.

Процесс гравировки заключается в удалении слоя металла с поверхности для формирования желаемого изображения.

Существует несколько способов гравировки металла, в том числе:

- Ручная гравировка: традиционный метод, где используются ручные инструменты для создания рисунка на металле. Наиболее распространённым инструментом является гравер — тонкий остро заточенный инструмент, который пробивает металл для формирования рисунка.

- Ротационная гравировка: этот метод использует вращающийся инструмент, например, фрезер, для создания рисунка на металле. Ротационный инструмент устанавливается на специальный станок и движется по кругу, прорезая металл.

- Лазерная гравировка: в этом методе применяется лазер, который удаляет металл с поверхности изделия. Лазер фокусируется на небольшом участке, испаряя material и образуя необходимый рисунок.

Вне зависимости от выбранного метода, процесс включает тщательный контроль за глубиной и шириной линий, чтобы достичь желаемого дизайна.

Оборудование

На рынке представлено множество моделей гравировальных лазеров, которые различаются в зависимости от типа используемого генератора:

Рассмотрим более подробно каждый тип.

СО2 лазеры

Эти лазеры также известны как газовые. Активной рабочей средой здесь служит смесь углекислоты, азота и гелия, а электричество используется для формирования электрического разряда в газовой среде. Газовые лазеры находят применение при гравировке многих материалов, включая пластик, дерево, резину, кожу и картон. Однако при работе с металлом необходимо использовать специальные аэрозоли или пасты для достижения допустимого результата.

Преимущества СО2-лазеров заключаются в следующем:

- Низкая стоимость по сравнению с аналогами;

- Удобство в эксплуатации и минимальные требования к техническому обслуживанию;

- Высокая универсальность: кроме гравировки, могут также использоваться для резки материалов, сварки и других операций;

- Компактные размеры;

- Простота в выборе подходящей модели с необходимыми характеристиками рабочего стола.

Волоконные лазерные станки

В лазерной гравировке часто используются волоконные станки. Это вид твердотельных лазеров, которые производят лучи с длиной волны 1,064 мкм. Ключевые характеристики:

- Минимальный угол расхождения, формирующий очень тонкий энергийный пучок;

- Когерентность и монохромность луча;

- Высокая мощность (подходит для работы с твёрдыми пластиками и металлами): средний показатель состоит до 1000 Вт, в то время как у газовых аналогов она редко превышает 200 Вт;

- Широкая область применения: маркировка, гравировка, резка, сварка и сверление;

- Высокая скорость обработки: луч в волоконных моделях движется до 12000 мм/с;

- Компактные размеры и малый вес;

- Долговечность: срок службы около 10 лет.

Излучение в таких системах формируется в волокне накачки. Резонатором выступает оптический элемент, представляющий собой пару брэгговских решёток. Для накачки применяются полупроводниковые диоды.

Твердотельные лазеры

Твердотельные лазеры часто используются при гравировке металлов. Однако для работы с другими материалами следует заранее учесть их рентабельность. В этих системах выделение излучения осуществляется с помощью специальных активных кристаллов, которые возбуждаются на лампах или диодах.

К основным преимуществам твердотельных лазерных станков относят:

- Высокую производительность с низкими требованиями к обслуживанию;

- Способность наносить надписи на мелкие поверхности, что делает эти лазеры незаменимыми в производстве печатных плат;

- Компактность, скорость работы, энергоэффективность, что позволяет легко интегрировать их в производственные процессы.

Выбор материала для лазерной гравировки

Лазерная гравировка позволяет наносить рисунки, логотипы и маркировку на различные материалы:

- Металлы: алюминий (в том числе анодированный), хром, нержавеющая сталь, медь, бронза и титан, а также металлическая фольга и окрашенные поверхности, включая драгоценные металлы.

- Пластики: акрил, АБС, поликарбонат, полиэтилен, полиэстр, полиамид, полипропилен и полиуретан. Кроме того, он подходит для нанесения изображений на резину.

- Древесина: натуральное дерево из твёрдых и мягких пород, фанера, МДФ, ДСП, пробка и подобные материалы.

- Другие материалы: стекло, натуральный и искусственный камень, бумага, картон, кожа, текстиль и керамика.

Основная задача заключается в подборе подходящего типа лазера в зависимости от особенностей материала и настройки его мощности.

Каковы преимущества лазерной гравировки и резки?

Эта технология предоставляет множество возможностей для создания деталей непосредственно из листового материала или для нанесения маркировки и логотипов на различных изделиях. Процесс гравировки очень быстрый и обеспечивает надёжность, особенно в тех случаях, когда важна скорость производства. Эта технология значительно ускоряет общий производственный процесс.

Лазерная гравировка работает с множеством материалов, от дерева до бумаги и пластика, где традиционные методы оказываются неэффективными. Таким образом, использование лазерной гравировки может значительно расширить ваши производственные возможности и дать свободу в дизайне.

Лазерная резка обеспечивает получение чрезвычайно точных нарезанных деталей, которые могут применяться для самых различных целей, от открывалок для бутылок до печатных плат. Этот метод является более быстрым и эффективным по сравнению с ручными технологиями.

Типы лазерных граверов и резаков

Тип лазерного резака № 1: CO2-лазер

Среди трёх типов лазерных резаков CO2-лазеры наиболее распространены. Благодаря низкому энергопотреблению, относительной доступности и высокой эффективности, эта технология является идеальной для клиентов и производителей. Источник лазера основан на газовой смеси, состоящей в основном из диоксида углерода. CO2-лазеры поддерживают обширный спектр материалов.

- Длина волны: 10,6 мкм

- КПД: 10%

- Диаметр лазерного пятна: 0,15 мм

- Плотность энергии: 84,9 МВт/см²

Тип лазерного резака № 2: Кристаллический лазер

Этот резак работает на кристаллах, лёгированных неодимом или иттрием, и обладает меньшей длиной волны и большей интенсивностью по сравнению с CO2-лазерами. Он способен резать более толстые и прочные материалы, такие как металлы и некоторые виды керамики. Однако же этот тип лазеров имеет недостатки: детали изнашиваются быстрее, что требует более тщательного и затратного обслуживания, а также они потребляют значительно больше энергии. В качестве источника света используется либо диод, либо лампа.

- Длина волны: 1,06 мкм

- КПД: 2% ламповый, 6% диодный

- Диаметр лазерного пятна: 0,3 мм

- Плотность энергии: 8,5 МВт/см²

Тип лазерного резака № 3: Волоконный лазер

Созданный на основе так называемого затравочного лазера с усилением через оптические волокна этот лазерный источник обладает высокой интенсивностью, сопоставимой с неодимовыми, однако его легче обслуживать благодаря простой конструкции. Оборудование на основе волоконного лазера чаще всего используется для лазерной маркировки. В таких системах используется диод в качестве источника света.

Они в 3 раза более эффективные, чем газовые резаки, а сам процесс маркировки на волоконных лазерах осуществляется без движущихся частей, что упрощает их обслуживание. В отличие от CO2-лазеров, волоконные модели быстрее резают тонкие листы при аналогичной мощности и могут обрабатывать светоотражающие материалы без риска повреждения.

По стоимости такие установленные лазеры находятся между CO2 и кристаллическими вариантами.

- Длина волны: 1,07 мкм

- КПД: около 30%

- Диаметр лазерного пятна: 0,15 мм

- Плотность энергии: 113,2 МВт/см²

Оборудование для лазерной гравировки

Газовые граверы

CO2 газ служит в качестве усиливающей среды в лазерной системе. Герметичная газовая трубка с отражателями на обоих концах образует основу гравировальных установок на основе CO2. Трубка заполнена смесью азота, углекислого газа и других газов. Высокое напряжение на трубке вызывает электрический разряд, создающий мощный лазерный луч.

Длина волны CO2 лазера составляет от 9 до 11 мкм, что позволяет ему эффективно поглощаться большинством материалов.

Газовые лазеры оптимально подходят для обработки пластика, дерева, резины, кожи и картона.

Важно! Для нанесения изображения на металлические изделия с использованием газового лазера необходимо прибегнуть к специальным спреям и пастам.

Рис. 6. Лазерная гравировка газовым гравером

Твердотельные и волоконные граверы

Волоконный лазер использует оптический волоконный кабель как усиливающую среду, содержащий редкоземельные металлы, например, эрбий, иттрий и неодим. Энергия в таких системах создаётся твердотельными лазерными диодами с оптоволоконным соединением.

Длина волны волоконного лазера зависит от того, какими редкоземельными элементами он легирован. Например, иттебиевый лазер имеет длину волны 1,064 мкм, что позволяет ему резать и гравировать как металлы, так и некоторые неметаллы.

Твердотельные лазеры — это устройства, основанные на твердотельных усиливающих средах, таких как кристаллы и стекло, легированные ионами редкоземельных или переходных металлов.

Твердотельные лазеры чаще всего используют для нанесения гравировок на металлические изделия.

Рис. 7. Лазерная гравировка волоконным гравером

- Удобное управление на лицевой панели прибора;

- Sino-Galvo — сканирующая головка нового поколения с высокой скоростью излучения;

- Стандартная линза в комплекте 100*100 мм;

- Программное обеспечение устанавливается на двух языках (русский и английский);

- Тип лазерного излучателя – иттербиевый импульсный волоконный

- Сканирующее устройство – 2-х осевой гальванометрический сканатор

- Глубина фокусировки 110/110 мм – до 0,8 мм, 220х220 мм – до 3,0 мм

- Габариты – 185см*185см*95см

- Мощность лазера: 40 Вт;

- Тип излучателя: CO2;

- Срок службы лазерной трубки: 1500 ч;

- Электропитание: 220 В ±10% 50Hz;

Материалы для лазерной гравировки

Лазерная гравировка возможна на множестве различных материалов:

- пластик;

- оргстекло;

- дерево;

- фанера;

- металл;

- кожа;

- кожзаменитель;

- ткань;

- бумага;

- картон.

Лазеры способны гравировать большинство металлических поверхностей, керамику, стекло и кремний. Композитные материалы, графит, резина и светоизлучающие диоды можно маркировать черным цветом или любым другим в зависимости от материала. Кроме того, можно наносить надписи на драгоценные камни, такие как рубины, сапфиры и бриллианты, используя лазерное гравировальное оборудование.

Станки для лазерной гравировки также предназначены для обработки неметаллов. Например, процедура гравировки может успешно применяться на одежде, резине, пластике и коже.

Лазерная гравировка акрила

Гравировка акрила и других пластиков с помощью лазера является наиболее эффективным решением, так как это позволяет наносить узоры без повреждения остальных частей материала. Гравировка на прозрачных поверхностях имеет свои особенности: после обработки рекомендуется втирать специальные краски, которые проникают в углубления и придают изображению контрастность.

Рис. 8. Лазерная гравировка акрила

Лазерная гравировка фанеры

Гравировка фанеры осуществляется с высокой скоростью. В работе могут использоваться листы толщиной от 3–4 мм до более чем 10 мм. Этот метод часто применяется для создания гардеробных номерков, табличек на двери, жетонов, различных бирок, шильдиков и объёмных букв.

Рис. 9. Лазерная гравировка фанеры

Лазерная гравировка МДФ

Для гравировки на МДФ используется CO2-лазерное оборудование. При воздействии луча сгорает внутренняя пропитка материала, в результате чего полученное изображение приобретает темный оттенок. Этот метод гравировки широко применяется для оформления выставочных стендов, рекламы и в изготовлении мебели.

Рис. 10. Лазерная гравировка МДФ

Лазерная гравировка картона

С помощью гравировки на картоне создаются эксклюзивные подарочные наборы, рекламные буклеты и визитные карточки. Рисунок, созданный при этом, получаются четким и контрастным на фоновом материале.

Рис. 11. Лазерная гравировка картона

Лазерная гравировка металла

Для гравировки металлов чаще всего применяются твердотельные лазерные устройства с мощным источником лазера. Различная мощность излучения позволяет получать различные цветовые оттенки. Лазерные источники с невысокой мощностью применяются для гравировки не самого металла, а его защитного дверного покрытия. Таким образом, гравировка может наноситься на эмаль, анодированную плёнку и другие защитные слои.