Некоторые экструдированные изделия требуют старения для достижения максимальной прочности. Этот процесс также известен как старение. Естественное старение происходит при комнатной температуре. Искусственное старение выполняется в специальной печи для старения, и технически этот процесс называется термической обработкой с интенсивным осаждением, что подразумевает создание твердых фаз в сплаве.

Как происходит экструзия алюминия?

Процесс экструзии алюминиевого сплава начинается с проектирования продукта, который основывается на определенных эксплуатационных требованиях. Эти требования влияют на конечные характеристики изделия, включая его механическую обработку, обработку поверхности и условия эксплуатации в окружающей среде. В итоге все эти параметры в значительной степени предопределяют выбор конкретного алюминиевого сплава для экструзии.

Свойства экструдированного алюминия напрямую зависят от его конструкции. Конструктивные особенности определяют форму экструзионной головки, которая используется в процессе экструзии.

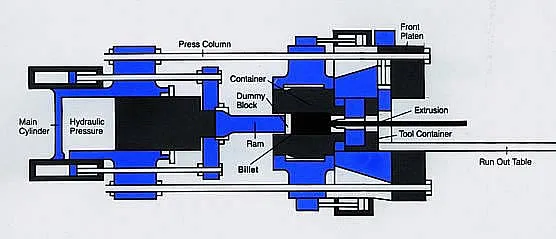

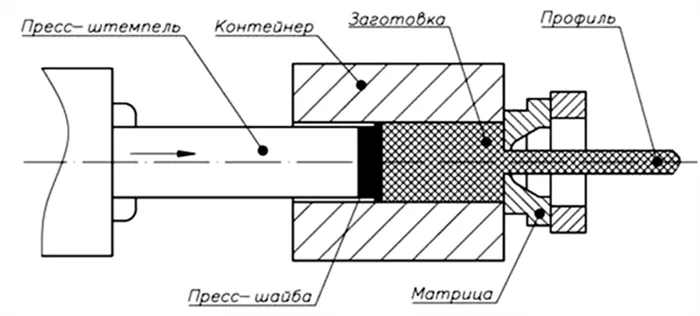

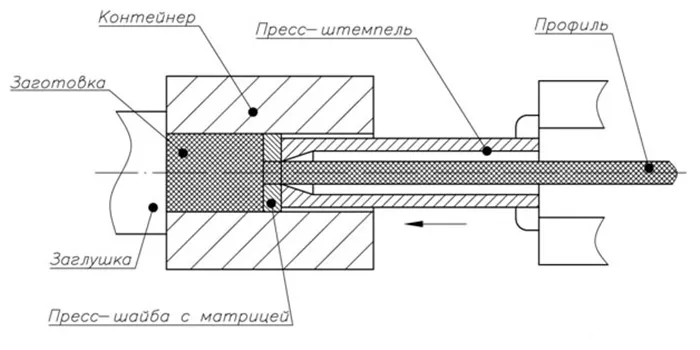

После того как проектированием занимаются, начинается практический процесс экструзии, который начинается с подготовки алюминиевого стержня. Алюминиевый слиток, предназначенный для экструзии, должен быть предварительно нагрет для создания мягкости, что упрощает процесс. Нагретый слиток помещается в цилиндр экструдера, и под действием высокого давления со стороны гидравлического цилиндра, экструзионный стержень проталкивает алюминий через экструзионную головку. На переднем конце экструзионного стержня находится нажимная подушка, обеспечивающая равномерное давление на алюминиевый сплав в процессе экструзии через формующий блок.

Для успешного экструзии необходима четкая форма: именно она определяет продукт, который мы собираемся производить.

На изображении представлена принципиальная схема работы стандартного горизонтального гидравлического экструдера. Процесс выдавливания происходит слева направо.

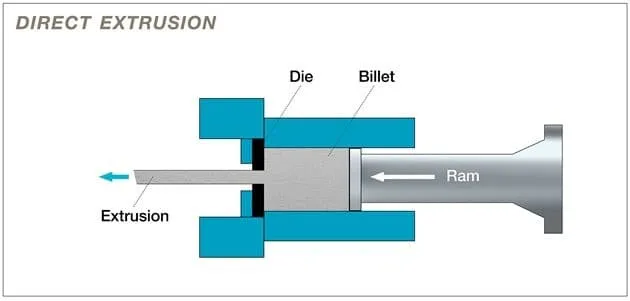

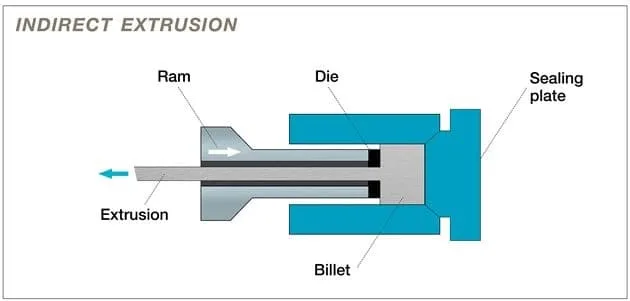

Это упрощенное объяснение одного из наиболее распространенных методов экструзии, называемого прямой экструзией. Альтернативный подход, известный как непрямая экструзия, имеет ключевые отличия.

В процессе непрямой экструзии, головка фиксируется на полом экструзионном стержне, что позволяет матрице воздействовать на неподвижную алюминиевую заготовку, вынуждая алюминиевый сплав выдавливаться через матрицу.

По своей сути, процесс экструзии можно сравнить с выдавливанием зубной пасты из тюбика. Когда вы нажимаете на закрытый конец тюбика, зубная паста продавливается через отверстие, выходя в форме вытянутой ленты. Если отверстие ровное, полученная форма будет аккуратной лентой. Но можем ли мы создать сложные формы? Конечно, как и кондитеры используют трубы особой формы для выдавливания мороженого с завитками.

Хотя этот метод и позволяет создать интересные дизайны с помощью зубной пасты или мороженого, осуществить выдавливание алюминия в тюбиках вручную невозможно. Вместо этого потребуется мощный гидравлический пресс, который сможет добиться нужной формы, создавая широкий спектр полезных изделий.

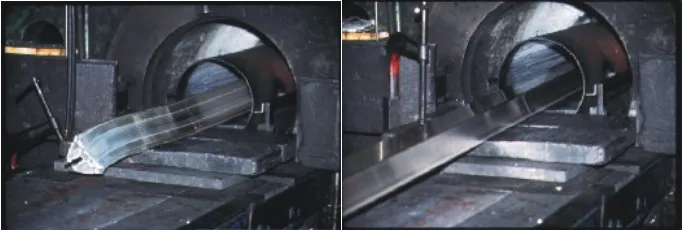

На следующем изображении (слева) показан первый этап работы экструдера в момент начала экструзии.

Бар

Алюминиевый стержень представляет собой заготовку для процесса экструзии. Он может быть как полым, так и сплошным, обычно цилиндрической формы, а его длина определяется экструзионной трубой.

Заготовки из алюминия обычно изготавливают методом литья, ковки или порошковой ковки, а также путем распиливания стержней из алюминиевого сплава, который обладает хорошими характеристиками.

Алюминиевые сплавы состоят из более чем одного металлического компонента. Экструдированные алюминиевые сплавы содержат микроэлементы (обычно до 5%), такие как медь, магний, кремний, марганец или цинк, которые улучшают характеристики чистого алюминия и оказывают влияние на процесс экструзии.

Длина алюминиевого стержня варьируется в зависимости от производителя и определяется необходимыми параметрами, такими как конечная длина, степень экструзии, длина выгрузки и припуск на экструзию.

Стандартная длина обычно составляет от 660 мм (примерно 26 дюймов) до 1830 мм (приблизительно 72 дюйма). Внешний диаметр может варьироваться от 76 мм (около 3 дюймов) до 838 мм (примерно 33 дюйма), а также в диапазоне от 155 мм (6 дюймов) до 228 мм (9 дюймов).

Что такое экструзия алюминия?

Экструзия алюминия представляет собой процесс, при котором алюминиевый материал проталкивается через металлическую матрицу под высоким давлением для создания экструзионного алюминиевого профиля или изделия. Нагретая алюминиевая заготовка помещается в контейнер, а затем под давлением до 100 000 фунтов на квадратный дюйм продавливается через этот контейнер с использованием плунжера. После того как материал экструдирован, он охлаждается, проходит стадию растяжения, обеспечивая прямолинейность, и затем проверяется. В конечном итоге экструзия подвергается старению для получения требуемого состояния отпуск, где проверяются физические и химические свойства. Затем готовые изделия маркируются и упаковываются для отгрузки по необходимости. Экструзия алюминия является высокоэффективным методом производства, особенно когда необходимо изготавливать элементы со сложным профилем поперечного сечения.

Преимущества алюминиевого профиля

- Легкий вес и высокое соотношение прочности к весу.

- Доступность и экономичность.

- Возможность соответствия строгим допускам.

- Привлекательная отделка поверхности.

- Широкий диапазон продукции.

- Простой процесс с низкими инвестициями в оборудование.

- Улучшенные структурные и механические свойства.

Что такое алюминиевое литье?

Алюминиевое литье — это процесс, в ходе которого расплавленный алюминий или алюминиевый сплав заливаются в форму для создания алюминиевых отливок. Этот метод позволяет производить металлические компоненты с высоким качеством и сложной геометрией.

Основные методы литья алюминия

- Литье в постоянные формы.

- Литье в песчаные формы.

- Литье по выплавляемым моделям.

- Литье под давлением.

Каждый метод алюминиевого литья имеет свои плюсы и минусы.

Преимущества алюминиевого литья

- Превосходная точность размеров.

- Способность отливать сложные формы с тонкими стенками.

- Производство деталей, близких к чистой форме.

- Устойчивость к высоким рабочим температурам.

Прямое и непрямое охлаждение: Процесс экструзии алюминия

Существует два основных типа процессов, используемых для создания алюминиевых профилей – прямые и непрямые. В процессе прямой экструзии головка остаётся неподвижной, а алюминий проталкивается через неё с помощью плунжера. В отличие от этого, в процессе непрямой экструзии заготовка остаётся неподвижной, а матрица движется, создавая давление, которое сдаёт алюминий через матрицу. Давайте более детально рассмотрим оба процесса.

Прямой Процесс экструзии алюминия

Прямая экструзия является наиболее распространённым методом экструзии алюминия. На начальном этапе алюминиевый экструдер помещает заготовку, представляющую собой нагретый алюминий, в контейнер с подогреваемыми стенками. Затем движущийся плунжер проталкивает металл через матрицу. В этом процессе создаётся значительное давление.

В большинстве случаев машинисты устанавливают блоки материала между заготовкой и плунжером. Это позволяет избежать прямого контакта плунжера с нагретой заготовкой. По этой причине данный метод также именуют прямой экструзией, так как алюминиевая заготовка и плунжер движутся в одном и том же направлении.

Непрямой Процесс экструзии алюминия

Непрямая экструзия, или обратная экструзия, отличается от прямого процесса. В данном случае матрица остаётся неподвижной, в то время как заготовка и контейнер движутся одновременно. Для реализации этого процесса используется стержень, который должен превышать длину контейнера и удерживать ползунок на месте. Таким образом, проталкивание алюминиевой заготовки осуществляется через неподвижную матрицу.

В отличие от прямого метода, непрямая экструзия способствует снижению трения и обеспечению более точного контроля нагрева. Обычно качество продукции при непрямой экструзии оказывается более стабильным, поскольку приложенная сила остаётся достаточно постоянной. Поскольку поддерживается постоянство температуры, это приводит к более качественным механическим свойствам и более однородной зернистой структуре.

Пошаговое руководство по процессу экструзии алюминия

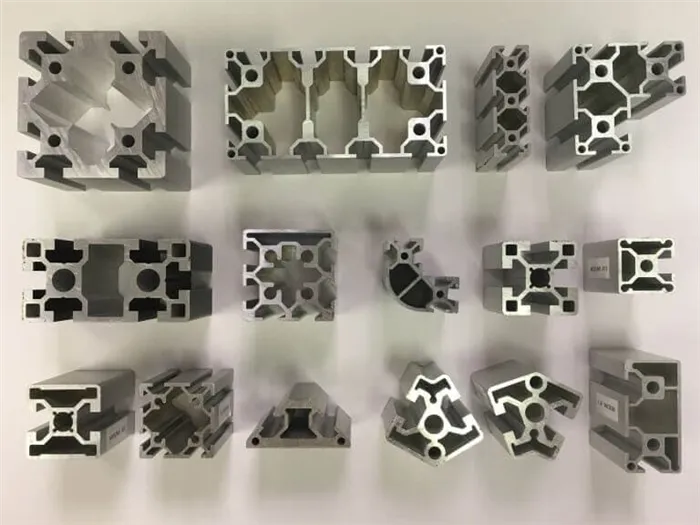

Существует четыре ключевых типа экструдированных форм:

- Твёрдые. Эти формы не имеют закрытых отверстий или полостей (например, балки, угловые и прямые стержни).

- Полые. Такие формы имеют одно или несколько отверстий (например, квадратные или прямоугольные трубы).

- Полупустотелые. Эти формы имеют частично закрытые пустоты (например, канал С с узким зазором).

- Изготавливаемые на заказ алюминиевые профили. Такие формы часто имеют несколько экструзий и могут иметь различные цветовые профили, отвечающие требованиям дизайнеров.

Хотите создавать экструдированные детали нестандартной формы? Позвольте RapidDirect взять на себя поиск поставщиков. Наша доступная экструзия алюминия предлагает лучшие решения на рынке. Мы объединяем передовые машины и профессиональную команду инженеров для обеспечения первоклассного качества индивидуального производства.

Мы также можем предложить несколько вариантов отделки поверхности для вашей конечной продукции. Независимо от выбора, вы можете быть уверены, что получите качественный результат. Мы продолжаем проводить тестирование на каждом этапе производства, чтобы гарантировать предоставление только лучшего. Загрузите файл с дизайном сегодня и получите мгновенное предложение о цене.

Процесс обратного прессования

В процессе обратного прессования заготовка остаётся неподвижной, а профиль выдавливается через матрицу в обратном направлении движения полого пуансона.

Этапы производства экструдированного алюминиевого профиля:

- Разогрев оборудования и заготовок (слитков) в печи.

- Прессование профиля.

Несоблюдение технологии получения сплава может вызвать дефекты, такие как пузырьки, и присутствие шлаков в слитке может привести к образованию дефектов на поверхности. Поэтому крайне важно осуществлять технический надзор за производственными процессами на всех этапах, чтобы избежать появления брака на заключительных стадиях.

Необходимое оборудование

Цикл прессования:

- Печь для нагрева заготовок.

- Пила для горячего распила заготовок.

- Линия подачи заготовок в пресс.

- Пресс.

- Линия для последующей обработки профиля после прессования.

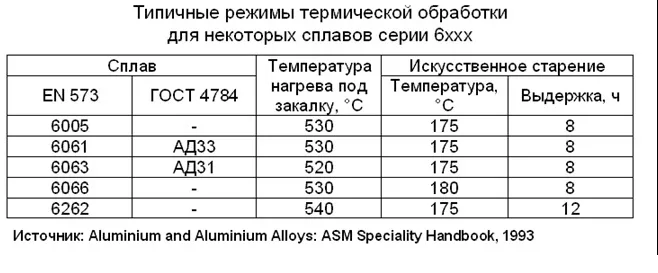

- Печь для старения изделий.

Для обеспечения бесшовного производства цех должен быть оснащён высокоточными контрольными инструментами и измерительными приборами. Закалка и старение являются необходимыми процессами для стабилизации структуры сплава в алюминиевом профиле; необходимо охлаждать алюминиевый профиль, выходящий из матрицы, с критической скоростью, которая зависит от химического состава сплава. В большинстве случаев достаточно простого воздушного охлаждения с использованием вентиляторов, хотя в некоторых случаях может потребоваться водное охлаждение для достижения необходимых технических характеристик сплава. После закалки алюминиевый профиль подвергается растяжению на 2-3% для устранения остаточных напряжений и исправления формы. Заключительная стадия термической обработки профиля включает старение, которое может быть естественным или искусственным. Естественное старение происходит без дополнительных воздействий, под непосредственным воздействием окружающей среды, и может занимать от нескольких недель до месяцев, в то время как искусственное старение осуществляется в специализированных печах старения. Нормативные режимы термообработки для некоторых алюминиевых сплавов приведены в указанной таблице.

Особенности экструзии — ключевые операции

Подготовка заготовки

Заготовки производятся из сплавов системы Al-Mg-Si, химический состав которых соответствует требованиям ГОСТ 4784-74, 22233-2001 и другим стандартам. Так, 57% профильных изделий для строительных нужд изготавливаются из алюминиевого сплава марки АД31, который отличается высокой пластичностью и устойчивостью к влаге и коррозии. При таком давлении алюминий не растрескивается, а его прочность увеличивается после термической обработки. Качество алюминиевого сплава играет решающую роль в формировании геометрии готовых изделий, поэтому производитель обязательно проверяет поверхность материала и удаляет неоднородности перед прессованием.

Экструзия

Оборудование включает установку индукционного нагрева, гидравлический пресс и растяжные машины (автоматизированные линии для обработки).

Основные методы экструзии алюминия:

- Прямой метод. Заготовка помещается в контейнер прессом и затем проталкивается плунжером через матрицу. Слиток движется вдоль стенок контейнера с переменной силой давления и выдавливается через матрицу, которая придаёт изделию желаемую форму. При этом алюминий экструзируется в нагретом состоянии, что делает этот метод подходящим для создания профилей со сложным поперечным сечением, включая изделия с ребрами жесткости и решетками. Для получения тонкостенных труб небольшого диаметра используется холодное прессование.

- Обратный метод. В этом случае инструмент располагается перед пресс-плунжером. При этом отсутствует давление между заготовкой и пресс-контейнером. Экструдирование происходит также при высокой температуре (400-500°C). Этот метод эффективен для производства полых профилей любой длины и может быть выполнен за одну операцию, обеспечивая соответствие геометрии требованиям как статических, так и динамических нагрузок. При монтаже алюминиевые рейки можно соединять различными способами с угловыми соединителями, закладными или торцевыми, с использованием винтов и заглушек.

Обработка

После процесса прессования, выправленные и нарезанные полуфабрикаты переданы для последующей термообработки:

- Закаливание (высокотемпературная гомогенизация) — охлаждение алюминия вентацией на столе экструзионного пресса в течение 4-6 часов. При повышенной скорости охлаждения может происходить деформация профиля.

- Состаривание — нагрев алюминиевой поверхности. Время выдержки при искусственном старении составляет 10-12 часов при температуре 160-170°C, а при естественном — несколько месяцев при окружающей температуре.

Например, алюминий марки АД31 после экструзии обладает пределом прочности в диапазоне 100-170 МПа, после отжига и закалки — 180-200 МПа, а после состаривания увеличивается до 240-275 МПа. Искусственное старение улучшает пластичность материала, но немного снижает прочность.

Правка

После выхода из пресса алюминиевые профили могут искривляться. Эффект закалки может лишь усугубить эту проблему, поэтому после закалки полупродукты проходят этап правки. Основные виды деформации включают:

- Прогиб и скручивание по всей длине — исправляются с использованием растяжек на машинах с усилием 0,25 МН.

- Деформация поперечного сечения — особенно возникает у тонкостенных профилей. Для улучшения стабильности можно снизить скорость охлаждения алюминия или изменить требования к механическим свойствам окончательного изделия.

Преимущества экструдированных профилей

Экструзия представляет собой метод, позволяющий производить экономически продуктивные полуфабрикаты для металлических конструкций, который сокращает время технологического цикла.

Преимущества этого метода заключаются в быстром производстве изделий, точном соблюдении заданных размеров и форм. В процессе экструзии профиль становится прочнее, улучшает свою пластичность и устойчивость к коррозии, воздействию химических веществ и механическим повреждениям.

Экструзионные изделия отличаются небольшим весом, превосходной долговечностью (до 50 лет) и экологичностью, что позволяет их активно использовать в строительстве, производстве мебели, тяжелом машиностроении и других отраслях промышленности.

Прессованный алюминий может подвергаться анодированию, эмалированию и порошковому окрашиванию в самые разные цвета, а также декорироваться текстурными рисунками.

Основные виды экструдированных профилей по форме поперечного сечения включают:

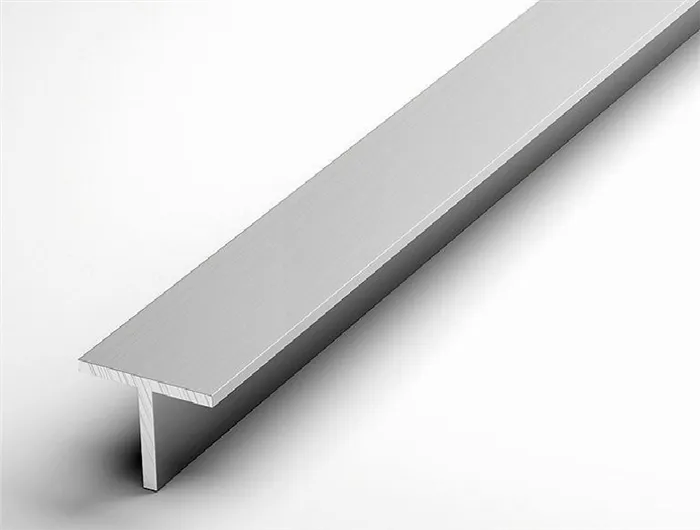

- Тавр — T-образный профиль.

- Двутавр (Н) — профиль со стенкой и двумя полками.

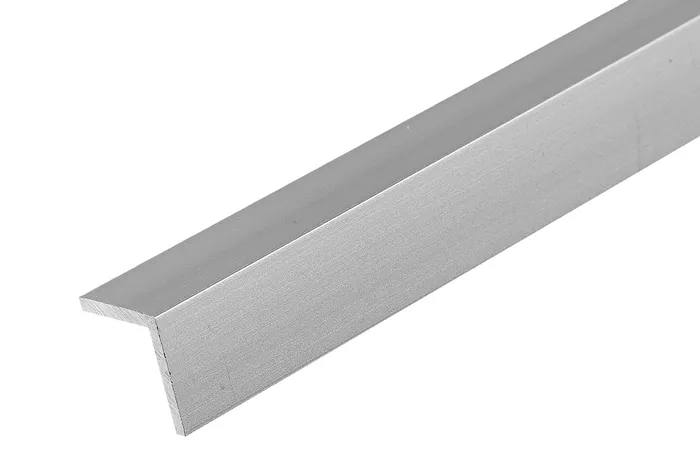

- Уголок — Г-образная конструкция.

- Швеллер (П-образная форма) — с параллельными полками.

- Прутки — профили с симметричным поперечным сечением, например, квадратные, круглые, прямоугольные или шестигранные.

- Z-образный профиль.

- Профильная труба — сечение в форме окружности, квадрата или шестигранника.