Двухкомпонентные полиуретановые системы, произведенные в России, успешно конкурируют с зарубежными аналогами по качеству. Например, модификаторы ускоряют реакцию затвердевания, а наполнители помогают снизить содержание пластика в готовом изделии.

Как сделать полиуретановую форму. Обзор полиуретана для изготовления форм

Наши рабочие часы: с 8:00 до 17:00 с понедельника по пятницу.

Полиуретан, часто обозначаемый как ПУ, представляет собой полимерный материал, отличающийся высокой эластичностью и замечательной устойчивостью к износу. Изделия из полиуретана находят широкое применение в промышленности благодаря разнообразию прочностных характеристик. Все больше изделий из полиуретана заменяют резиновые, поскольку ПУ прекрасно справляется с эксплуатацией в агрессивных средах, способен выдерживать большие динамические нагрузки и работает в широком диапазоне температур — от -60°С до +110°С.

Разберем подробнее двухкомпонентный полиуретан (также именуемый жидким литьевым пластиком). Он состоит из двух жидкостей: смолы и отвердителя, которые смешиваются для получения эластичной массы.

Данный материал используется для изготовления магнитиков, фигурок, а также форм для производства тротуарной плитки.

Желаю вам здоровья и хорошего настроения!

Я намерен заняться восстановлением колес для роликовых коньков.

Каждое колесо состоит из пластиковой ступицы и полиуретанового покрытия, которое со временем подвержено износу.

Моя идея заключается в том, что даже при значительном износе колеса все равно можно использовать.

В ступице нужно удалить остатки резины (обычно подготавливается специальная заливка).

Как создать форму для отливки по образцам нового колеса?

Если форма будет из гипса, можно немного поэкспериментировать с ее состоянием.

Затем я установлю ступицу в форму и залью полиуретаном до полного затвердевания. После этого колесо можно будет подправить, закрепив его в дрели и отрегулировав с помощью острого инструмента.

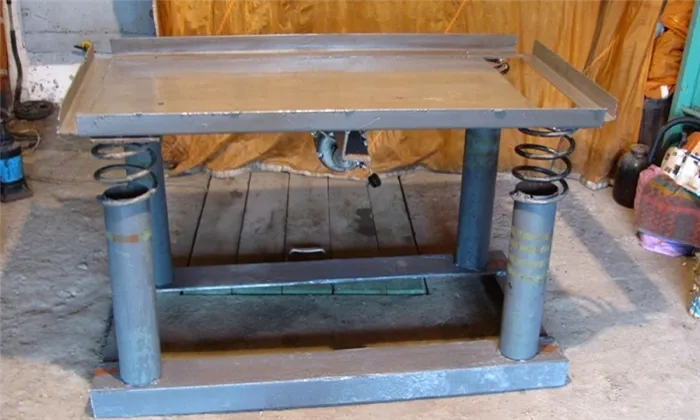

Как это сделать в условиях домашней мастерской? Вероятно, процесс литья под давлением не получится реализовать, но вы могли бы создать вибрации, что позволит минимизировать количество пузырьков.

— Какой тип полиуретана вы можете порекомендовать для достижения необходимых свойств?

Мне кажется, что отпечатки, полученные от двухкомпонентного клея, который смешивается перед использованием и затвердевает, напоминают по твердости летние шины.

У производителей роликовых колес жесткость обычно измеряется в числах, например, от 74 до 85 А, что соответствует различным требованиям в зависимости от веса человека. Например, для человека весом 80 кг или больше рекомендуется выбирать колеса с жесткостью на 7 единиц выше; однако, если вес человека колеблется между 75 и 87,5 кг, достаточно обеспечить жесткость в пределах 60-84.

Я постараюсь избегать повторений.

Если у вас нет промышленного оборудования, вам следует использовать компаунды с временем работы менее 5-10 минут.

3) Силиконовую форму лучше делить на секции; в противном случае вам придется резать листами, и так далее.

Вы задумываетесь о создании небольшого производственного предприятия? Будьте готовы выделить минимальный бюджет, который зависит от размеров продукции и требований к серийному номеру.

1) Компрессор автомобиля HOYAT с минимальным комфортом эксплуатации — около 3 тысяч рублей.

2) Если помещение будет размером 20х20 см, то бак потребуется объемом около 5 тысяч.

Необходимо будет закупить минимум три-четыре тысячи единиц средств индивидуальной защиты, а также дополнительно три-семь тысяч (если понадобится); это могут быть химические защитные средства или защитные перчатки и очки плюс маска. Важно закупить как можно больше средств защиты. Однако стоит отметить, что перчатки не намного практичнее респираторов и противогазов; их часто нужно менять несколько раз за сезон.

Если у вас есть желание, не стесняйтесь писать мне в личку. Я буду рад ответить на любые ваши вопросы!

Если вас интересует вариант 1 или проект 1, добро пожаловать, и материалы будут за ваш счет.

Пента — это не торт, а подушечки в них из пластика.

PS: Если вас интересует ОЧЕНЬ крупная серия и форма изделия это позволяет, стоит учесть возможность использования металлической формы. Силикона обычно хватает на 10-30 отливок, в зависимости от размера, сложности модели, качества силикона и агрессивности использованного полимера.

Как использовать?

Существует множество концепций по изготовлению вибрационных стоек, шайб и аналогичных устройств. Рассмотрим, как использовать около 100 миниатюрных колес, которые служат цели, которую еще предстоит определить Алу.

Для изготовления различных изделий, например, из искусственного камня, требуются штампы, то есть формы для заливки затвердевающего состава. В большинстве случаев их изготавливают из полиуретана или силикона. Такие формы можно легко создать своими руками.

Полиуретановый эластомер — это материал, который можно легко обрабатывать. Он широко применяется в народном хозяйстве и других областях по многим причинам: он довольно популярный во многих сферах жизни.

На токарных станках полиуретановые заготовки обрабатываются механически.

С помощью полиуретана можно производить армированные листы, ламинированные и пористые изделия. Для этого могут быть использованы различные плиты из полиэтилена или фанеры, а также полипропиленовая мембрана, волокна и др.

Аппаратные особенности

Изготавливать полиуретановые матрицы своими руками достаточно просто.

Подготовка

Прочный и эластичный полиуретан — популярный материал среди мастеров, из которого создаются штампы для отливки самых различных изделий: декоративных камней, тротуарной плитки, булыжника, гипсовых фигур и прочих изделий. Полиуретан для формования является основным материалом благодаря своим уникальным характеристикам и доступности.

Создание полиуретановых матриц в домашних условиях предполагает использование двухкомпонентных жидких составов разных типов, и выбор полиуретана зависит от цели формования.

Покупка полиуретана для заливки форм займет от 1 до 2 часов. Векторный состав должен быть текучим и жидким.

Также требуется приобрести необходимое оборудование и материалы.

Создание форм

После сборки опалубки в виде прямоугольника с достаточным количеством компонентов проверьте, чтобы не осталось трещин.

Первичные модели устанавливайте на дно опалубки, чтобы измерить отклонение образца. Продолжительные линии выравнивают из грунта вдоль стенки, используя фибру и герметик.

Внутри опалубки наносят антиадгезионную смесь, которую нужно будет впитать, чтобы получить однородный материал.

С одной стороны загибают полиуретан, чтобы удалить лишний воздух. Затем поверхность формы покрывают полимеризационной массой толщиной 2–5 сантиметров и обрабатывают прессом с применением воды под давлением от 15 до 20 граммов в час.

Особенности

В оформлении офисных пространств и жилых помещений все чаще используется камень. Высокая стоимость натурального продукта и его популярность способствовали производству его имитаций. Искусственный камень высокого качества ничем не уступает природному ни по красоте, ни по прочности.

- Использование полиуретана для производства форм — это наиболее эффективное и одновременно бюджетное решение.

- Форма из полиуретана позволяет без особых усилий извлекать затвердевшую плитку, не ломаясь, сохраняя при этом текстуру. Благодаря пластичности этого материала значительно сокращаются время и затраты на производство декоративного камня.

- Полиуретан передает с максимальной точностью все рельефные особенности камня, включая мельчайшие трещинки и графичность поверхности, что делает визуальное отличие искусственного камня от природного практически невозможным.

- Формы такого качества позволяют применять комбинированные наполнители, такие как гипс, цемент или бетон.

- Формы из полиуретана отличаются повышенной прочностью, эластичностью и долговечностью, успешно противостоят воздействию внешней среды и прекрасно выдерживают контакт с абразивными поверхностями.

- Формы данного материала изготавливаются в разнообразных вариантах, что помогает создать широкий ассортимент искусственного камня с четким отпечатком натуральной поверхности, а также декоративного кирпича с полным воспроизведением визуальных эффектов состаренного материала.

- Полиуретан способен изменять свои характеристики в зависимости от наполнителей, красителей и других добавок. С его помощью можно создать материал, который заменит резину, обладая такой же пластичностью и гибкостью. Есть виды, которые могут возвращаться к своей первоначальной форме после механического воздействия.

Полиуретановый компаунд состоит из двух видов растворов. Каждый компонент имеет полиуретановую основу различных типов.

Смешение двух составов позволяет получить однородную текучую массу, которая затвердевает при комнатной температуре. Эти свойства делают полиуретан идеальным для изготовления матриц.

Виды

Формовочный полиуретан — это двухкомпонентное сырье двух типов:

На рынке особенно выделяются следующие марки:

- порамолды и вулколанны;

- адипрены и вулкопрены.

Отечественные производители предлагают марки СКУ-ПФЛ-100, НИЦ-ПУ 5 и другие. В своих технологиях они используют полиэфиры российского производства, которые не уступают зарубежным аналогам, а по некоторым показателям даже превосходят их. Двухкомпонентный полиуретан требует добавок для изменения характеристик сырья. Например, модификаторы ускоряют реакцию, пигменты изменяют цветовую гамму, а наполнители снижают процент пластика, что помогает экономить на производстве готового изделия.

В качестве наполнителя могут использоваться:

- тальк или мел;

- технический углерод или волокна различного качества.

Наиболее популярный способ — это использование метода охлажденного литья. Для этого не нужны специальные профессиональные навыки или дорогое оборудование. Весь технологический процесс можно выполнять в домашних условиях или на небольшом предприятии. Охлажденное литье используется как для производства конечного продукта, который готов к употреблению, так и для декорирования стыков и поверхностей.

Для холодного литья применяется литьевой полиуретан, относящийся к жидким пластмассам, застывающим при низкой температуре. Метод открытого литья используется при производстве как технических деталей, так и декоративных элементов.

Аналогами литьевого полиуретана являются формопласт и силикон.

Подготовка мастер модели для литья форм

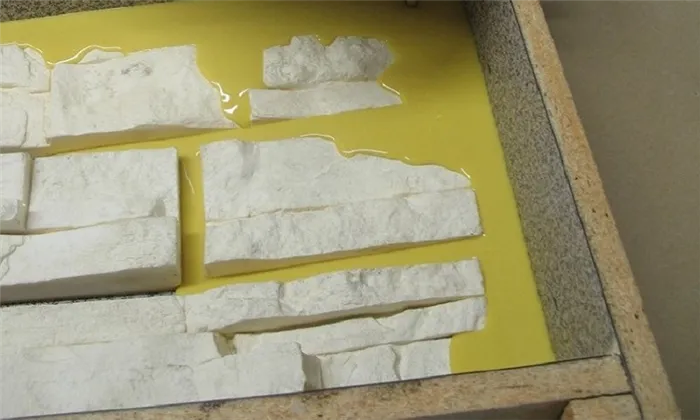

В первую очередь вам потребуется найти, приобрести или самостоятельно изготовить образцы камней, которые вы планируете копировать в полиуретановой форме. Эти образцы называются мастер моделями и к ним предъявляются следующие требования:

- 1. Задняя, не рельефная часть камня должна быть абсолютно ровной.

- 2. Фронтальная часть камня должна иметь четкий рельеф, который мы хотим запечатлеть в полиуретановой форме.

- 3. Камень не должен иметь зазоров, швов, трещин или отверстий, которые могут помешать литью полиуретана или приклеиванию мастер модели к поверхности.

Изготовление полиуретановой формы на этапе опалубки

Необходимо надежно приклеить подготовленные мастер модели камней к какой-либо поверхности, которая будет заливаться жидким полиуретаном. В качестве этой основы могут быть использованы стол, лист ДСП, обычная деревянная доска оптимального размера и тому подобное. Каменные образцы крепятся на этой поверхности с помощью клея или другого герметика, и требуется время для его высыхания. Когда наши камни надежно закреплены, следует обрезать лишние края основы и сделать борты, как если бы вы готовили опалубку. Борты также можно прикрепить к основе с помощью герметика или клея. Важно следить за тем, чтобы в опалубке не было щелей и трещин.

После завершения всех подготовительных работ не забывайте обрабатывать мастер модели и внутренние поверхности опалубки смазочными материалами, которые предотвратят прилипание полиуретановой формы.

Теперь, наконец, можно перейти к процессу литья. В данной инструкции мы будем использовать полиуретан для форм холодного отверждения. Исходя из этого, все дальнейшие описания будут основываться на этом материале. Приготовьте литьевую смесь из компонентов полиуретана в соответствии с инструкциями.

Например, жидкий полиуретан для форм Адваформ представляет собой очень текучий материал, не требующий дополнительной дегазации. Однако, если вы работаете с другим материалом, то после смешивания жидкий полиуретан необходимо дегазировать. Это можно реализовать в вакуумной камере или на вибростоле.

После завершения этого шага можно переходить к заливу нашего полиуретана. Аккуратно влейте смесь в опалубку, так чтобы камни были скрыты под слоем материала, и оставьте полиуретан на затвердевание.

Спустя сутки форму можно будет извлечь из опалубки.

Итак, мы освоили процесс правильного изготовления полиуретановой формы своими руками. Желаю вам вдохновения в вашем творчестве!

Доставка

Доставка продукции может быть осуществлена с использованием нашего транспорта или с помощью логистических компаний. Тестовые образцы или небольшие партии могут быть доставлены разными транспортными сервисами (оплата услуг доставки обсуждается индивидуально, возможны варианты 100% предоплаты, как со стороны заказчика, так и со стороны производителя). У нас вы также можете приобрести технологии для изготовления посуды.

Проводим консультации по любым вопросам.

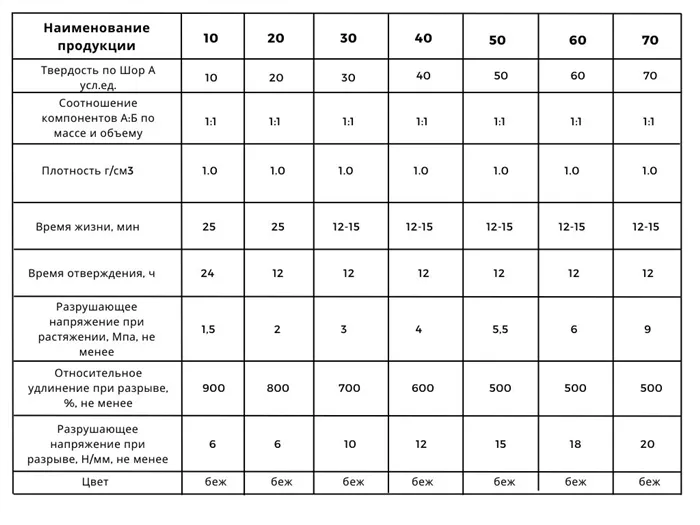

В нашем ассортименте представлен двухкомпонентный полиуретан различных уровней жесткости от нескольких производителей:

Адваформ — отечественная доступная марка полиуретанов.

• Адваформ — это полиуретаны холодного отверждения, что позволяет использовать их без специализированного оборудования.

• Он не выделяет вредные вещества в процессе отверждения, потому абсолютно безопасен.

• Количество рабочих циклов формования составляет от 700 до 1000, в зависимости от используемого материала.

• Возможность ускоренного формования при температуре 60-80°С.

Соотношение компонентов при смешивании составляет 1А:1В по объему или весу. Вакуумная дегазация не нужна, так как Адваформ полимеризуется с незначительной усадкой, что обеспечивает длительное использование.

Используется для множества производств, включая изготовление искусственного камня, форм для скульптур и архитектурных элементов из гипса и бетона и т.д. Он удовлетворяет строгим требованиям к материалам, предназначенным для длительного взаимодействия с бетоном, гипсом и прочими подобными материалами.

Время жизни композиции составляет 12-15 минут, время распаковки — 12 часов. Изделия становятся готовыми к эксплуатации через три дня. Ускоренное формование при температуре 60-80°С позволяет сократить время разъема форм от 4 до 6 часов и повысить физические и механические характеристики. Усадка готового материала минимальная. Гарантийный срок хранения компонентов — 6 месяцев с момента производства. Если по истечении этого срока технологическая проба компонентов соответствует стандартам, их можно использовать и дальше.

Выберите двухкомпонентный компаунд, который подойдет под ваши специфические задачи:

• Адваформ 40 — для малогабаритных изделий, таких как тротуарная плитка или кашпо/вазоны.

• Адваформ 60 и Адваформ 80 — для создания декоративных элементов, например 3D-панелей и крупногабаритных изделий.

Преимущества и основные характеристики:

• Простота применения и переработки;

• Высокая стойкость к бетонным смесям;

• Устойчивость к механическим повреждениям;

• Удобное соотношение смешивания 1:1 по весу;

• Отсутствие неприятного запаха;

• 100% сухой остаток;

• Без растворителей или спиртов;

• Не требует дегазации;

• Отлично окрашивается в массе;

• Очень низкая вязкость.

Постполимеризация выполняется в печи при температуре 50-60°C в течение 4-6 часов для изделий технического назначения.

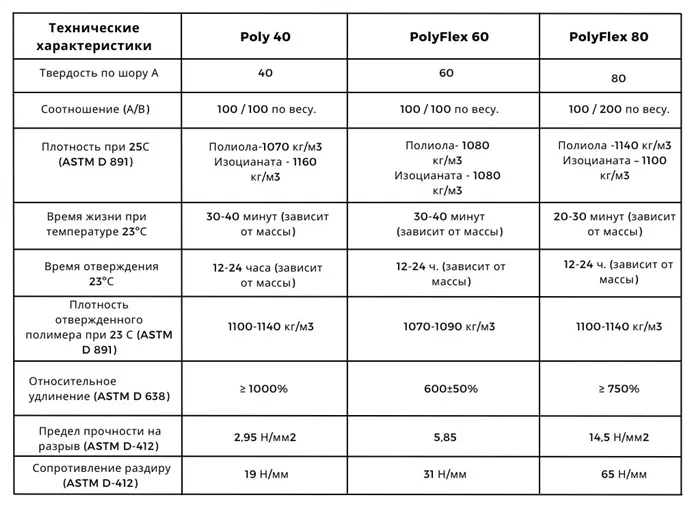

Vytaflex — полиуретан от производителя Smooth-On.

VytaFlex используется для множества производств, включая изготовление искусственного камня, форм для создания скульптур и архитектурных элементов из гипса и бетона и т.д. Он соответствует строгим требованиям к материалам, которые предназначены для длительного рабочего контакта с бетоном, гипсом и прочими аналогичными материалами.

Безопасность при работе

Компоненты А и Б — умеренно опасные вещества (3 класс опасности по ГОСТ 12.1.007). При работе с компонентами необходимо избегать вдыхания их паров и попадания на кожные покровы. Все работы нужно проводить в специальной одежде, в резиновых или хлопчатобумажных перчатках, при работающей вентиляции. Не используйте материал в закрытых помещениях без вентиляции. Изоцианат токсичен. Материал только для промышленного использования. Следует защищать его от влаги. Попадание воды в емкость, содержащую компонент B (изоцианат), приводит к образованию углекислого газа, что может вызвать избыточное давление в закрытой емкости.

Полиуретаны обладают великолепной адгезией к большинству материалов, включая камень, дерево, металл и т.д. Для предотвращения повреждений мастер-модели или формы перед заливкой полиуретана необходимо нанести разделительный состав на основе силикона или воска. Разделительный состав нужен для обеспечения легкого снятия готового изделия без излишнего физического воздействия на недоформованный материал и для простого извлечения формы или изделия. Смазку нужно наносить на все детали и поверхности, которые будут контактировать с полиуретаном.

ВС-М — аэрозольная разделительная смазка, создающая антиадгезионные покрытия на пресс-формах при формовании изделий из полимерных композиций, пенополиуретанов и литьевых полиуретанов.

126П — концентрированная воско-силиконовая разделительная смазка. Используется для создания антиадгезионных покрытий на пресс-формах для изделий из полимерных материалов, пенополиуретанов (ППУ) и литьевых полиуретанов (ПУ).

200 Aerosol — высокоэффективная аэрозольная разделительная смазка общего назначения для форм и отливки изделий. Разделяет полиуретановые эластомеры, эпоксидные и полиэфирные смолы, силиконы комнатного отверждения, каучуки и термопластичные полимеры. Эффективна на алюминиевых, хромовых, силиконовых, эпоксидных, каучуковых и стальных формах.

Преимущества:

• Легкое нанесение

• Быстрая сушка

• Эффективная в широком диапазоне температур от 21°C до 260°C

Не забудьте закупить дополнительные материалы и инструменты для работы.