Свойства стали, которые формируются в процессе прокатки или волочения, часто требуют доработки. Для этого применяется такой метод, как отжиг, а также воздушная закалка, что в конечном итоге приводит к образованию характерной структуры металла, основанной на зернистом перлите. Отпуск для стали марки 50Х14МФ должен выполняться при относительно низких температурах, не превышающих 200 градусов Цельсия.

Сталь 50Х14МФ характеристики

Современная металлургия предлагает более 550 000 различных сталей и сплавов, разработанных с учетом специфических производственных требований. Марка стали 50Х14МФ и ее характеристики не являются исключением из этого разнообразия.

Сталь 50Х14МФ относится к категории высоколегированных коррозионностойких сталей. Её свойства и химический состав стандартизированы в соответствии с государственным стандартом ГОСТ Р50328.1-92. Согласно этому стандарту, состав стали включает в себя следующие компоненты:

- Углерод 0,48-0,55%. Этот элемент является ключевым легирующим компонентом, который значительно улучшает прочность стали. Он достигает этого эффекта путем растворения в железе и формирования карбидов. Увеличение содержания углерода ведет к увеличению твердости и предела выносливости стали, однако оно также может негативно сказаться на пластичности и свариваемости материала.

- Хром 14,0-15,0%. Основная роль хрома заключается в повышении прочности стали при термической обработке, улучшении устойчивости к коррозии и повышении сопротивляемости к абразивному износу. Также стоит отметить, что хром способствует стабильности механических свойств при высоких температурах. Однако из недостатков можно отметить то, что хром может вытеснять такие элементы, как сера, фосфор и мышьяк к поверхности металла, что увеличивает хрупкость. Несмотря на это, хром значительно улучшает общие механические характеристики стали.

- Марганец не более 0,6%. Этот элемент является важным раскислителем, который помогает удалять кислород и серу из стали, что в свою очередь положительно влияет на ее механические свойства и качество поверхности.

- Молибден 0,45-0,80%. Введение молибдена увеличивает жаропрочность и стойкость к ползучести при высоких температурах. Молибден также улучшает эффект упрочнения стали после термообработки. В комбинации с ванадием он заметно снижает вероятность появления отпускной хрупкости. Серый 0,03%. Фосфор считается вредным компонентом и может появляться в стали из-за недостатков в процессе производства и недостаточной чистоты шихты.

- Фосфор ослабляет прочность стали, так как он склонен скапливаться на границе кристаллов, что негативно сказывается на связи между ними.

- Сера не более 0,03%. Она также считается нежелательной добавкой, ухудшающей свойства стали. Наличие серы приводит к красноломкости, что означает склонность стали к образованию трещин при нагреве. Сера также снижает антикоррозийные свойства и предельную прочность.

- Кремний не более 0,6%. Кремний увеличивает прочность (предел упругости и предел текучести) без снижения пластичности. Он положительно влияет на износостойкость и усиливает эффект термического упрочнения.

- Ванадий 0,10-0,15%. Его добавление способствует значительному измельчению зерна и, как следствие, улучшению механических свойств стали. Ванадий также помогает удалить кислород и улучшает плотность стали.

Физические свойства

Сталь марки 50Х14МФ имеет немного большую плотность по сравнению с обычными конструкционными сталями, что объясняется наличием в её химическом составе ванадия и молибдена. Удельный вес этой стали составляет 7900 кг/м³.

Коэффициент теплопроводности стали варьируется от 15 до 26 Вт/(м*град) в зависимости от температуры. В среднем теплоемкость равна 550 Дж/(кг*град). Коэффициент линейного расширения довольно стандартен для сталей этой группы и составляет 17,9×10⁻⁶ 1/град.

Коррозионные свойства

Благодаря термообработке коррозионная стойкость данной марки стали значительно улучшается. Это особенно примечательно в среде с содержанием хлора. Благодаря этому сталь 50Х14МФ может использоваться в таких медицинских процедурах, как дезинфекция, стерилизация и предстерилизационная очистка, без негативных последствий.

Сталь также устойчиво реагирует на слабощелочные растворы и определенные виды кислот. Она не вступает в химические реакции с водой и кислородом и является инертной к органическим веществам.

Механические свойства

Предел прочности при температуре 20 градусов составляет около 7000 кг/см², что в 1,5 раза выше по сравнению со сталью марки 45. Деформация начинается при нагрузке 3800 кг/см². Модуль упругости составляет 2 000 000 кг/см², что подтверждает хорошую упругость материала.

Что касается пластичности, то относительное удлинение при разрыве равно 22%, а относительное сужение — 55%, что по сравнению с аналогичными показателями стали 12Х18Н10Т является довольно приемлемым. Сталь демонстрирует хорошую устойчивость к ударным нагрузкам, при условии строгого соблюдения режима термической обработки.

Твердость материала сильно зависит от выбранных режимов термической обработки, таких как температура нагрева, время выдержки и охлаждение. В результате, твердость может варьироваться от 40 до 58 единиц по шкале Роквелла. На прочность стали также существенно влияет температура эксплуатации. Например, при повышении температуры до 400 ºC сталь теряет почти 30% своей прочности.

Технологические свойства

Сталь 50Х14МФ обладает высокими технологическими характеристиками. Она показывает высокую работоспособность при горячей обработке под давлением, при этом температура обработки не должна опускаться ниже 850 ºC. Как правило, листовая сталь производится методом прокатки, в то время как прутки, квадраты и другие сортовые изделия изготавливаются волочением.

Высокое содержание углерода затрудняет сварку стали. Сварные швы зачастую обладают повышенной красноломкостью и подвержены разрушению при приложении нагрузки в 20% от максимальной прочности цельного металла.

Состав и расшифровка

Сталь марки 50Х14МФ относится к высоколегированным сталям. Ее ключевые параметры заданы в действующем с 1992 года ГОСТ. Содержание углерода варьируется от 0,48 до 0,55%, в среднем составляя 0,5%. Карбиды железа увеличивают твердость сплава и его предел выносливости.

Добавление хрома, который находится в количестве 14-15%, существенно снижает риск коррозии. Благодаря значительному содержанию хрома, материал также надежно упрочняется после термической обработки и увеличивает сопротивляемость к абразивному износу.

Доля марганца в стали не превышает 0,6%. Этот элемент важен для раскисления, позволяя удалять ненужные примеси, такие как кислород и сера. Содержание молибдена может варьироваться от 0,45 до 0,80%.

Молибден служит для повышения жаропрочности стали.

Его введение уменьшает вероятность возникновения отпускной хрупкости. Молибден в сочетании с ванадием (в количестве от 0,1 до 0,15%) значительно уменьшает вероятность появления хрупкости. Ванадий содействует измельчению зерна, что благоприятно сказывается на механических характеристиках.

Концентрация кремния в данной стали не превышает 0,6%. Он улучшает пределы упругости и текучести без снижения пластичности, а также положительно влияет на износостойкость и твердость после тепловых процессов. Присутствие серы и фосфора в марке 50Х14МФ полностью соответствует стандартам.

Характеристики и свойства

Крайне важно проанализировать как положительные, так и отрицательные стороны данного металлургического продукта. Эти характеристики тщательно сбалансированы с учетом взаимодействия используемых элементов. Сплав 50Х14МФ замечательно справляется с коррозионными воздействиями. Его можно без страха помещать как в чистую воду, так и в растворы химически активных веществ. Следовательно, использование в посудомоечной машине с различными моющими средствами не вызывает негативных эффектов.

Устранение коррозионного воздействия связано с высоким содержанием углерода и значительным количеством хрома. Благодаря карбидам железа, сплав демонстрирует высокую твердость, которая может достигать 57-58 единиц по шкале Роквелла. Подобные показатели не только свидетельствуют о твердости в прямом смысле, но и указывают на хорошую эластичность с точки зрения потребителя. Общая плотность стали 50Х14МФ оказывается выше по сравнению с другими конструкционными сталями, достигая 7900 кг на кубометр.

Теплопроводность может изменяться от 15 до 26 единиц в зависимости от температуры окружающей среды, а теплоемкость составляет примерно 0,55 кДж/(кг*град). Коэффициент линейного расширения также соответствует типичным характеристикам конструкционных сталей. На коррозионную стойкость значительно влияет термическая обработка.

Воздействие высоких температур не только усиливает прочностные характеристики материала, но и защищает его от агрессивных химических веществ, включая хлорсодержащие. Это позволяет выдерживать:

- предстерилизационную чистку;

- сам процесс стерилизации;

- дезинфекцию.

Сталь 50Х14МФ неплохо противостоит воздействию кислот и щелочей. Она также стабильна при взаимодействии с активными органическими веществами. При комнатной температуре прочность этой марки стали превосходит прочность стали 45 почти на 50%. Пластичность близка к характеристикам стали 12Х18Н10.

Необходимо подчеркнуть, что достижение твердости на уровне 58 HRC возможно только при жесткой термической закалке.

Настройка температурных режимов может снизить стандартную твердость до 40 единиц по Роквеллу. В случае, если сталь 50Х14МФ подвергается высокому нагреву, ее прочностные характеристики также снижаются. Установлено, что при температуре в 400 градусов прочность может потеряться более чем на 25%. Горячая обработка этой стали возможна лишь при температуре не менее 850 градусов. Листы производят путем прокатки, а сортовой материал изготавливается волочением.

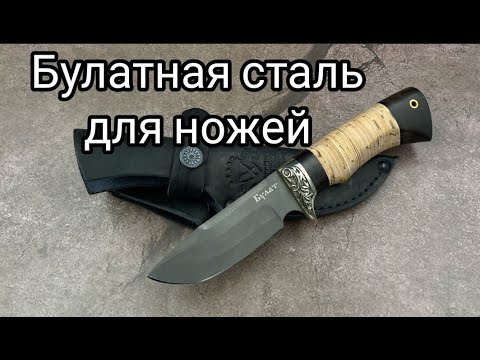

Различные свойства сварки стали 50Х14МФ не слишком удачны. Повышенное содержание углерода вызывает красноломкость и способствует образованию трещин при нагружении. Ножи, изготовленные из этой марки стали, предлагают конкурентоспособные цены и сохраняют заточку на длительное время. Подправить и переточить такие ножи достаточно просто. Также отмечается высокая ударная стойкость; слабость заключается в вероятности коррозии при длительном воздействии влаги, что является распространенной проблемой для большинства сталей.

Сталь 100Х13М

Сталь 100Х13М (ЭИ515) используется в производстве: хирургических инструментов, режущего инструмента и холодного оружия (например, ножей). Она содержит значительное количество хрома для обеспечения прочных коррозионных свойств, в то время как хром также увеличивает твердость и прочность, немного снижая пластичность. Легирование молибденом помогает сделать сталь менее хрупкой и помогает стабилизировать структуру после закалки.

Сталь 100Х13М хорошо удерживает заточку. Грамотно проведенная термическая обработка позволяет достигать твердости 58-59 единиц по шкале HRC. Ножи, изготовленные из высококачественной нержавеющей стали 100Х13М, обеспечивают отличные рабочие характеристики, так как сочетание режущих и прочностных свойств, коррозионной стойкости и возможности заточки в домашних условиях является выдающимся.

Сталь 40Х10С2М

Сталь 40Х10С2М (ЭИ107) характеризуется сравнительно низким содержанием легирующих элементов. Она принадлежит к категории жаростойких и жаропрочных сталей, обладая хорошими свойствами стойкости к горячим газам, повышенной прочностью и сопротивляемостью к изнашиванию. Эта сталь комбинирует широкий спектр качеств, что делает её идеальной для производства ножевых и клинковых изделий общего назначения. Несмотря на небольшое содержание углерода, правильная термическая обработка позволяет достичь твердости в диапазоне 57-58 единиц HRC при хороших результатах по износостойкости. Сталь 40Х10С2М обладает высокой устойчивостью в агрессивных средах, имеет великолепные параметры по износостойкости и отличается приемлемой ценой.

Компания АиР в основном использует сталь 40Х10С2М для производства подарочных ножей и сувенирных изделий, таких как кортики, сабли, шашки, катаны и кинжалы. Эта сталь позволяет достигать зеркального блеска клинка при полировке, что придает изделиям великолепный внешний вид. Для сохранения эстетических свойств на украшенных клинках марка стали не гравируется; информация об этом указывается в паспорте изделия.

Стали производства России

Сталь 95Х18. Характеристики.

Сложнолегированная конструкционная сталь, устойчивая к коррозии в атмосферных и агрессивных средах, известная как нержавеющая сталь. Эта сталь относится к мартенситному классу, упрочняемая после закалки за счет мартенситного превращения. После полного отжига она демонстрирует ледебуритную структуру с избыточными карбидами. Сталь 95Х18 широко используется в производстве ножей, а правильная термическая обработка обеспечивает хорошие режущие свойства. Если твердость клинка составляет 57-59 HRc, это обеспечивает отличные физические характеристики. При достижении твердости 60-61 HRc нож становится более жестким, но также увеличивается риск хрупкости, что может привести к сколам на режущей кромке или кончике при взаимодействии с твердыми предметами. Это сталь легка в уходе и не требует особого обслуживания.

Химический состав стали марки 95Х18

C

Cr

Ni

Co

Mo

Mn

V

W

Cu

Si

N

S

P

Производитель: «Златоустовский Металлургический Завод», Россия, Златоуст.

Для производства ножей данную сталь традиционно используют: АиР, ОРУЖЕЙНИКЪ.

Сталь 100Х13М. Характеристики.

Ромомолибденовая сталь мартенситного класса, изначально разработанная для ножевых изделий. Содержит достаточное количество хрома для обеспечения высокой коррозионной стойкости. Благодаря легированию молибденом, сталь менее склонна к хрупкости по сравнению с 95Х18. Кроме того, молибден способствует стабилизации структуры при закалке. Качественная термообработка дает отличные характеристики ударной вязкости, обеспечивая твердость не менее 59 HRc. Ближайшим зарубежным аналогом является сталь 154СМ. Сталь 100Х13М уникальна благодаря своим рабочим свойствам. Использование этого материала позволяет достичь отличного сочетания режущих и прочностных свойств, высокой коррозионной стойкости и удобства заточки в домашних условиях.

Химический состав стали марки 100Х13М (ЭИ515)

C

Cr

Ni

Co

Mo

Mn

V

W

Cu

Si

N

S

P

Производитель: «Златоустовский Металлургический Завод», Россия, Златоуст.

Для производства ножей данную сталь традиционно используют: АиР, ЗЛАТКО.

Сталь 40Х10С2М (ЭИ-107). Характеристики.

Данная сталь является модификацией стали 40Х13 с минимальными отличиями в химическом составе, что обеспечивает более стойкую заточку клинка.

Сталь 40Х10С2М характеризуется сравнительно низким содержанием легирующих элементов. Однако добавление хрома и кремния приводит к повышению склонности стали к отпускной хрупкости. Введение молибдена помогает уменьшить эту хрупкость и предотвратить значительное увеличение зерна при закалке, одновременно увеличивая жаропрочность. Несмотря на невысокое содержание углерода, правильно проведенная термическая обработка способствует достижению твердости 57 единиц HRC при отличных показателях износостойкости, что подчеркивает отсутствие четкой зависимости между твердостью и износостойкостью.

Сталь производства Швеции, Австрии

RWL 34. Характеристики.

Это затвердевающая нержавеющая сталь, которая используется для производства клинков ножей. Сталь RWL-34 является порошковой и отличается отсутствием процесса литья; вместо этого она создается методом спекания, что позволяет создать идеальные клинки для реза.

Сталь быстро затвердевает. Современные технологии позволяют осуществлять быстрое затвердевание стали через процессы резания и штамповки. Примерно 20 лет назад в Седерфорсе в Швеции началось производство сталей ASP, которые широко используются в отраслях, где критически важна режущая способность.

Причина успеха порошковых сталей заключается в процессе их создания методом быстрого затвердевания. Грубая структура карбидов традиционной стали ограничивает их твердость, тогда как скопления карбидов стали порошковой металлургии гораздо меньше влияют на уровень стресса. Таким образом, порошковые стали могут иметь в два раза большую твердость.

На диаграмме представлены твердость и прочностные характеристики стали.

Химический состав стали RWL 34:

Термическая обработка:

Температура ковки и прокатки — 1160–1050 °С (2120–1920 °F). Точка плавления составляет от 1220 °C (2230 °F), что указывает на чувствительность стали к перегреву.

Сталь RWL-34 производится по порошковой технологии шведской компании Damasteel AB.

Damasteel AB (Швеция)

Компания Damasteel AB представила на рынок высоколегированные нержавеющие дамасские стали, которые производятся с помощью современных методов порошковой металлургии. Этот процесс, известный как горячее изостатическое прессование, позволяет превращать быстро твердеющий порошок в компактные заготовки. Damasteel использует RWL 34 как один из компонентов (светлый), а второй компонент (темный) — сталь марки РМС-27. Слои порошков обеих сталей помещаются в центр стальной капсулы, которая затем вакуумируется и запаивается. При этом происходит сварка порошков под высоким давлением в процессе горячего изостатического прессования, что достигается до 100% плотности. Такое сваривание в твердом состоянии не зависит от типа используемых сталей и позволяет качественно соединять даже новейшие нержавеющие варианты.

ELMAX

Это хромо-молибден-ванадиевая порошковая сталь, произведенная компанией Uddelholn (Австрия). Она обладает превосходными прочностными характеристиками, высокой устойчивостью к коррозии и прекрасно держит заточку. Благодаря высокому содержанию хрома, ванадия и молибдена, сталь ELMAX отличается высокой прочностью на сжатие, коррозионной стойкостью и отличной формоустойчивостью, что делает её подходящей для изготовления режущих элементов инструментов, контактирующих с влагосодержащими продуктами питания.

Кроме этого, клинок из стали ELMAX обладает высокой стойкостью к износам. Это достигается за счет специального этапа дополнительной обработки, который улучшает микроструктуру сплава благодаря уменьшению размеров карбидов.

Достоинства сплава

Физические и химические характеристики стали марки 50Х14МФ делают изделия из нее выдающимися. Она обладает следующими положительными свойствами:

- Коррозионной стойкостью, особенно к хлорсодержащим средам. Эта характеристика обеспечивается благодаря легирующим элементам: хрому, молибдену и кремнию. Хром образует на поверхности стали оксидную пленку, предохраняющую её от ржавчины. Стали, содержащие более 13% хрома, классифицируются как нержавеющие по причине их стойкости к коррозии. Молибден и кремний дополняют защитные свойства хрома, обеспечивая более равномерный распределение этих эффектов.

- Устойчивостью к воздействию слабощелочных растворов и некоторых кислот. Эта стойкость достигается благодаря присутствию молибдена, который делает сталь более устойчивой в агрессивных средах.

- Хорошей способности противостоять ударным нагрузкам, что обеспечивается благодаря молибдену, снижающему ломкость и хрупкость клинка.

- Достаточной твердостью, которая позволяет самостоятельно точить ножи и долго использовать их без необходимости в заточке. Эта характеристика обусловлена добавлением марганца, который придает стали зернистую структуру, что увеличивает прочность клинка, его жесткость и износостойкость. Также присутствие марганца и кремния укрепляет металл.

- Способностью хорошо переносить высокие температуры. Молибден способствует повышению жаропрочности, что позволяет данной стали сохранять свои характеристики в сложных условиях эксплуатации.

- Несмотря на все перечисленные качества, сталь марки 50Х14МФ имеет доступную цену, что является еще одним из её преимуществ.

Недостатки сплава

Несмотря на многие положительные характеристики, у стали марки 50Х14МФ встречаются и некоторые недостатки:

- Длительное воздействие влаги может привести к точечной коррозии, которая проявляется в виде глубоких полостей (питтингов) с небольшим диаметром, обычно до 1 мм. Однако глубина этих полостей может быть значительной.

- Сталь неподдаётся сварке должным образом. Это вызвано высоким содержанием углерода и хрома, которые при температуре сварки образуют карбиды хрома, что может привести к хрупкости швов и образованию трещин (тем самым создав эффект красноломкости).

- Содержание серого в стали ухудшает её механические свойства, понижает вязкость и устойчивость к коррозии. Сера, как примесь, попадает в сплав из руды, от которой сложно полностью избавиться, хотя её содержание стараются минимизировать.

- Фосфор также считается вредной примесью, содержащейся в руде, которую стараются устранить. Он увеличивает хрупкость и неблагоприятно влияет на механические свойства сплава.

Советы по выбору и эксплуатации ножей из стали 50Х14МФ:

Чтобы приобрести качественный нож из стали 50Х14МФ, вам следует:

- Выбирать только сертифицированные или клеймленные изделия.

- При покупке проверять способность материала держать заточку.

Любой нож, даже самого высокого качества, нуждается в правильной эксплуатации: