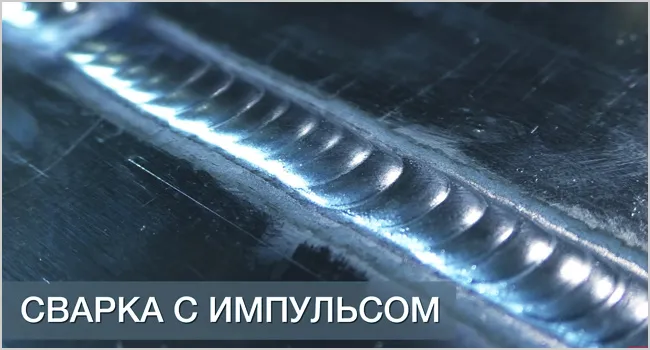

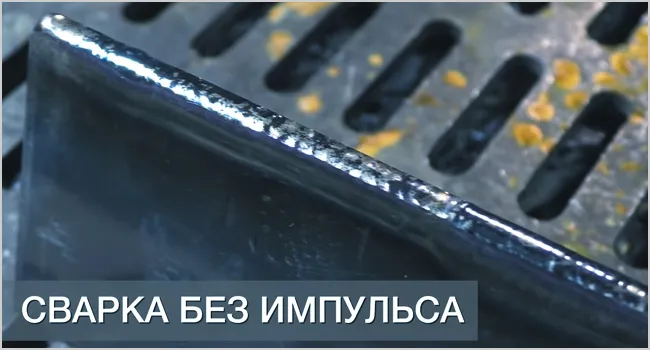

Шов получается ровным и качественным. Его не требуется дополнительно обрабатывать для удаления окислов и застывших брызг. Каждый импульс переносит в сварочную ванну лишь одну каплю присадочного материала. При этом его параметры можно легко регулировать: частота тока может изменяться в диапазоне от 0,5 до 300 Герц, что даёт возможность точно настраивать процесс сварки.

Стоит ли приобретать импульсный сварочный аппарат?

Термин «универсальный сварщик» говорит о высоком уровне квалификации специалиста. Однако это определение не означает, что один и тот же сварочный аппарат подходит для выполнения всех операций по свариванию металлов. Вместе с тем, имеется множество разновидностей оборудования, каждая из которых предназначена для конкретной задачи. Наверняка многие интересовались такими аспектами, как импульсная сварка, но какие факты скрыты за этой технологией?

В этой статье мы рассмотрим, для чего нужен импульсный сварочный аппарат, какие у него преимущества и недостатки, есть ли ему замена и насколько серьезно это оборудование в профессиональной практике.

В процессе сварки неразъемное соединение металлов создается за счет плавления кромок. При достижении высоких температур на стыке металлов формируется сварочная ванна, которая, охлаждаясь, кристаллизуется и образует шов.

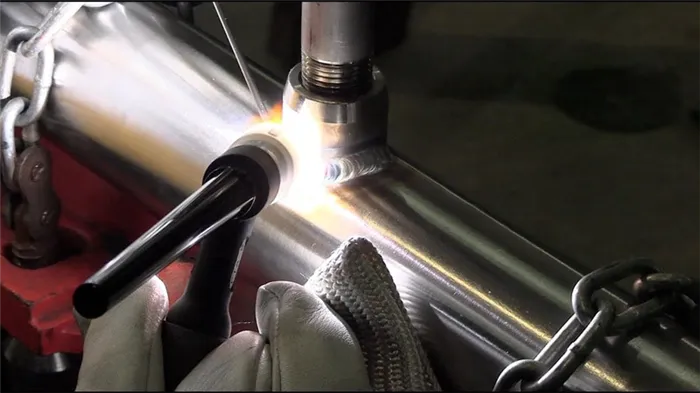

В аппаратах импульсной сварки, таких как FUBAG INTIG 200 DC PULSE, необходимая температура достигается благодаря краткосрочным импульсам сварочного тока. В результате происходит локальный нагрев, который затрагивает лишь ту область, что необходима для соединения, не изменяя характеристик прилегающих зон.

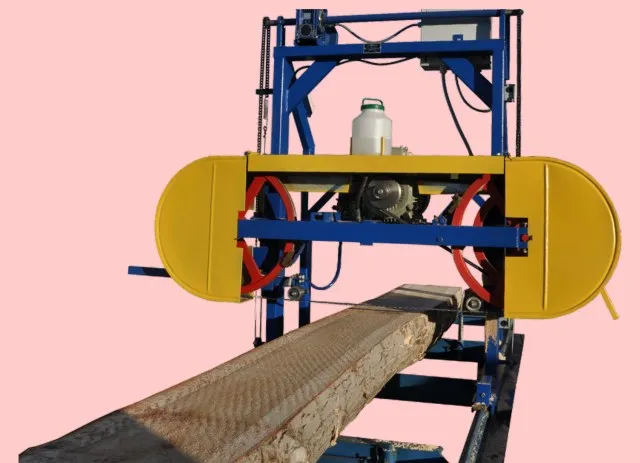

Такой подход идеально подходит для сварки металлов и сплавов, когда необходимо добиться максимально ровного и прочного шва. На следующем изображении можно увидеть результат сварки TIG-аппаратом в импульсном режиме и режиме без импульсов.

Как функционирует полуавтоматическое оборудование MIG в режиме импульсной сварки

- Исключает прямое соприкосновение свариваемого металла с присадочным материалом, что предотвращает короткое замыкание.

- Снижает вероятность перегрева сварочной зоны.

- Минимизирует образование брызг, так как температура нагрева уменьшается в момент отделения капли.

- Предотвращает возможность прожога изделия.

- Увеличивает производительность процесса сварки.

- Обеспечивает чистоту формирования шва.

Импульсный сварочный аппарат позволяет точно размещать металл по определенной траектории. Другими словами, каждый импульс аппарата приводит к плавлению одной капли мигновенно.

При выполнении импульсной сварки полуавтоматом MIG в промежутках между импульсами сила тока снижается, что позволяет свариваемым поверхностям остывать. Таким образом, области, прилегающие к сварочной ванне, не подвергаются влиянию структурных изменений, вызванных разогревом. Это идеальные условия для использования сварочных импульсных аппаратов при соединении листовых, особенно тонкостенных, металлов и сплавов.

Образование дыма и разбрызгивание при выполнении процессов сводится к минимуму. Используемая схема образования соединения предполагает, что в сварочную ванну попадает только металл от присадочной проволоки. Такой метод формирования неразъемного соединения многократно повышает однородность и прочностные характеристики шва.

Наиболее приятным аспектом является то, что импульсный сварочный аппарат может использоваться даже сварщиками с минимальным опытом. Работа с этим оборудованием при низкой квалификации мастера практически гарантирует получение качественного шва.

Ограничения в эксплуатации

Если планируется сварка низкоуглеродистых или низколегированных сталей, то применение импульсного оборудования будет нецелесообразным. Это связано с тем, что в процессе переноса капли сила тока уменьшается и температура падает, прежде чем снова увеличится в момент появления следующего импульса. В случаях работы с указанными сталями тонкие настройки являются избыточными. Хотя такой режим не повредит, и снижение разбрызгивания и дымообразования может быть кстати, в общем и целом стали низких марок прекрасно свариваются и стандартными сварочными аппаратами.

Импульсная сварка: принцип работы

Для осуществления этого метода сварки необходим сварочный полуавтомат с функцией импульсного режима. Электроды могут быть как плавкими (MIG), так и неплавящимися (TIG). Процесс цикличен и включает последовательное падение капель присадочного материала в сварочную ванну (один импульс – одна капля). Сварочный аппарат преобразует сетевое напряжение в постоянное и выпрямляет ток, затем с заданной амплитудой увеличивает частоту.

В фоновом режиме подаётся постоянный сварочный ток, основная задача которого – поддерживать устойчивую дугу. При острых скачках нагрузки конец присадочной проволоки плавится. Электродинамические силы истончают шейку образовавшейся капли, и под действием силы тяжести жидкий металл падает на соединяемые поверхности, создавая шов. Затем сила тока мгновенно снижается до дежурного значения. На этот промежуток времени температура в сварочной ванне падает, и металл остывает. Далее процесс повторяется.

Паузы между импульсами можно регулировать с помощью настройки аппарата. Это обеспечивает возможность выбора различных режимов сварки и контроля параметров образующегося шва.

Виды импульсно-дуговой сварки

Различные способы преобразования тока, при которых создается импульс, могут использовать различные технологии:

- аккумуляторный;

- конденсаторный;

- электромагнитный;

- инерционный.

Каждый из этих методов имеет свои особенности, о которых стоит подробнее узнать.

Аккумуляторный способ преобразования тока

Сварочные аппараты, поддерживающие такой тип импульсной дуговой сварки, оснащены щелочной аккумуляторной батареей. Она генерирует необходимое для импульса количество тока благодаря низкому внутреннему сопротивлению. Это позволяет выдавать напряжение, которое может значительно превосходить получаемое, а короткие замыкания, необходимые для возникновения импульсов, быстро нейтрализуются.

На данный момент аккумуляторное преобразование тока еще не получило широкого применения. Основная причина недостаточной популярности заключается в громоздкости конструкции. Однако метод удобный и имеет перспективы, поэтому ведутся активные разработки по его усовершенствованию.

Конденсаторное преобразование энергии

Эта технология стала основой для первых аппаратов импульсной сварки, разработанных в 30-х годах XX века. Импульс возникает за счёт мощного разряда, который генерирует конденсаторная батарея. При этом максимальная сила тока может превышать 100 000 А. Импульсные аппараты позволяют точно регулировать подачу электроэнергии, необходимой для скачков напряжения. Широкий диапазон выдаваемой силы тока позволяет настраивать устройство для достижения наилучших значений для сварочного процесса.

Область применения ограничена сечением свариваемых изделий. При этом толщина одной из деталей не должна превышать возможностей аппарата, а другая деталь, привариваемая к ней, может иметь любую толщину. Изначально конденсаторный метод использовался для соединения листового металла и приваривания различных крепежей. В настоящее время конденсаторная импульсная сварка активно используется в производстве электроники и приборостроении, где необходима высокая точность. Этот метод идеально подходит для соединения нержавеющей стали и алюминия.

Магнитно-импульсный способ

Оборудование для сварки магнитно-импульсным способом основывается на принципе преобразования электрической энергии в механическую. В этом процессе создается магнитное поле, которое соединяет детали под действием высокого давления. Большая сила сжатия и высокая температура способствуют образованию сварочного шва. В основе данной технологии лежат электромеханические свойства вихревого тока.

Процесс осуществляется следующим образом: одна деталь фиксируется неподвижно, а вторая под воздействием электромагнитного поля, сгенерированного сварочным аппаратом, перемещается навстречу первой. Когда заготовки сближаются, возникает соединяющая их сварочная дуга.

Магнитно-импульсный способ широко применяется в машиностроении. Он позволяет сваривать трубчатые детали друг с другом или с плоскими поверхностями, а также соединять листовой металл по контурам. В быту или на небольших предприятиях магнитно-импульсная сварка используется крайне редко, так как процесс настройки и технология являются сложными, а оборудование быстро приходит в негодность.

Инерционная импульсная сварка

Генератор такого сварочного устройства оснащен мощным маховиком, который раскручивается электродвигателем. В процессе раскручивания накапливается необходимое значение кинетической энергии. В момент снижения скорости вращения создается инерционный резонанс, который преобразуется в импульс сварочного тока. Для выполнения сварочных работ используется импульсный инвертор.

Преимущества и недостатки импульсной сварки

Импульсная сварка обладает рядом весомых преимуществ. С помощью этого метода можно успешно соединять металлические заготовки, которые практически невозможно сварить другими способами (такими как сталь, никель, медь, алюминий и другие материалы). Используя импульсную сварку, можно создавать неразъемные соединения даже на сложных стыках, включая детали из толстых металлов.

Данная сварочная технология получила широкое распространение в различных отраслях промышленного производства, строительстве и повседневной жизни. С ее помощью создаются трубопроводные магистрали и собираются металлоконструкции.

Основные преимущества, отмеченные специалистами:

- точный контроль дуги и управление формированием соединения;

- чистый и аккуратный шов;

- относительная простота метода;

- низкая вероятность возникновения прожогов;

- экономный расход сварочных материалов.

Благодаря использованию специального оборудования значительно ускоряется процесс формирования сварных соединений, что особенно важно, если свариваются заготовки из тонкого листового алюминия. Высокое качество и равномерность получаемых швов позволяет производить сварку без необходимости их дополнительной обработки. Импульсный режим способствует глубокому провариванию металла и минимизирует вероятность возникновения брака.

Тем не менее, у данной технологии есть и недостатки. Например, существуют ограничения по площади обработки деталей и перегрев оборудования. Сварка в импульсном режиме требует наличия системы охлаждения.

Кроме того, сварочный аппарат для импульсной сварки является довольно дорогостоящим оборудованием, которое, как правило, не предназначено для бытового использования.

Разновидности импульсной сварки

Существуют различные методы преобразования тока для создания импульсов. Рассмотрим их подробнее:

Аккумуляторное преобразование

Импульсные сварочные аппараты, поддерживающие данный тип преобразования, оснащаются дополнительными щелочными аккумуляторами. Эти батареи с низким внутренним сопротивлением отвечают за генерацию необходимого тока и способны выдавать напряжение, значительно превышающее входное. Импульсы возникают при коротких замыканиях.

Данный метод пока не нашел широкого применения, что в первую очередь связано с громоздкостью оборудования. Однако аккумуляторное преобразование имеет хорошие перспективы, над его усовершенствованием работают инженеры.

Конденсаторное преобразование

Этот метод послужил основой для первых образцов оборудования, разработанных для импульсной сварки в 30-х годах XX века. Импульс создается за счет мощного разряда, который выдаёт конденсаторная батарея. Сила тока может достигать 100 000 А. Данный вид оборудования позволяет точно контролировать уровень тока, выбирая оптимальный режим сварки.

Метод имеет свои ограничения, касающиеся толщины свариваемых деталей — одна из них не должна превышать возможности аппарата, в то время как другая может иметь любую толщину. Первоначально конденсаторный метод применялся для соединения тонких листов металла и приваривания к нему различных креплений. На сегодняшний день такая технология используется в областях, требующих высокой точности, таких как электроника и приборостроение, а также для работы с нержавеющими сталями и алюминиевыми сплавами.

Магнитно-импульсное преобразование

В данном методе электрическая энергия преобразуется в механическую. Под действием магнитного поля, создаваемого сварочным аппаратом, детали соединяются под значительным давлением. Высокая сила сжатия и температура способствуют образованию прочного сварного шва. Основой этого процесса являются электромеханические свойства вихревого тока.

Процесс осуществляется так: одна деталь фиксируется, а вторая, воздействуемая электромагнитным полем, приближается к первой. При сближении заготовок возникает сварочная дуга, соединяющая их.

Магнитно-импульсный метод находит применение в машиностроении, где он позволяет сваривать трубообразные детали между собой или с плоскими поверхностями. Этот метод также используется для соединения листового металла по контурам. В быту и на малых предприятиях магнитно-импульсная сварка применяется редко, поскольку процесс настройки и технологии сложны, а оборудование может быстро износиться.

Инерционное преобразование

В импульсном инверторе преобразование осуществляется с помощью кинетической энергии мощного маховика, приводимого в движение электродвигателем. При уменьшении скорости вращения возникает инерционный резонанс, который преобразуется в импульс сварочного тока.

Импульсная TIG-сварка

Импульсная TIG-сварка работает за счет нагрева участка поверхности металла во время прохождения импульса. Этот метод, получивший название аргонодуговой сварки с неплавящимся электродом, широко используется для соединения заготовок из алюминиевых и магниевых сплавов.

Технология импульсной сварки

Импульсная сварка (Pulse Welding), как уже говорилось ранее, является формой дуговой сварки, при которой дуга защищена газовой оболочкой. В этом процессе импульсный ток накладывается на сварочный ток, при этом последний составляет всего 10-15% от первого. Также ведутся разработки с использованием двойного импульса (Double Impulse), что позволяет изменять форму, угол и фронт волны, что, в свою очередь, вносит изменения в мелкокапельный перенос металла при сварке. Характерная особенность техники Pulse Arc Welding заключается в колебаниях переменных импульсов с частотой до 250 Гц.

Эти особенности импульсной сварки позволяют увеличить силовую нагрузку, что, в свою очередь, сводит к минимуму вероятность появления непроваренных участков шва и ведёт к экономии присадочного материала. При этом основная или базовая дуга прерывается в момент подачи импульса, что означает, что она работает в режиме on/off, заданном программой, учитывающей тип металлов, толщину кромок, а также размер и положение (вертикально или горизонтально) сварочной ванны. В результате заготовка расплавляется под воздействием высокой температуры дуги, а затем переносится в ванну с минимальным количеством брызг. Несмотря на высокие термические нагрузки, технологии, подобные этой, позволяют избежать сквозных прожигов металла.

Разновидности Pulse Welding

Металлы имеют различные температуры плавления, что требует индивидуального подхода, и на сегодняшний день можно выделить четыре вида импульсной MIG-сварки:

- Конденсаторная или Capacitor Pulse Welding (CPW). Сварочные аппараты такого типа отличаются обширным диапазоном силы тока и показателями мощности, в основном CPW используется для сваривания алюминиевых деталей.

- Магнитно-импульсная сварка или Magnetic Pulse Welding. Такие аппараты применяются, когда сваривание деталей происходит под высоким давлением, созданным магнитным полем. Это означает, что соединение происходит одновременно под воздействием термического и магнитного воздействия, что позволяет сваривать как однородные, так и разнородные металлы.

- Инерционная сварка или Inertial Welding функционирует при помощи маховика, приводимого в движение электрическим двигателем. Инерционный резонанс создается благодаря кинетической энергии, исходящей от маховика.

- Аккумуляторная сварка или Cordless Welding. Импульсно-дуговая сварка аккумуляторного типа отличается от остальных тем, что не вызывает просадки электросети во время работы аппарата. В полуавтоматах короткие замыкания, возникающие при образовании дуги между электродом или присадочной проволокой и швом, оперативно стабилизируются. Обычно в таких устройствах используются щелочные аккумуляторы.

Микроимпульсная сварка

Видео описание

Сварка аргоном. Настройка импульсного режима.

Аппараты для MIG-сварки бывают различных типов, что позволяет им работать с черными, нержавеющими и цветными металлами толщиной от 1 до 50 мм, обеспечивая выполнение швов любой сложности. Эти технологии, безусловно, предназначены для промышленных предприятий и автосервисов. Тем не менее, несмотря на отсутствие специализированных модификаций, в некоторых небольших домашних мастерских всё же можно встретить модели, которые успешно применяются.

Нюансы импульсной сварки

Проблемы могут возникнуть при выполнении сварки тонкостенных заготовок с использованием постоянного тока обратной полярности. В этом случае электрод подключается к положительному контакту, а отрицательный контакт соединяется с массой. Изменение полюсов позволяет сместить зону максимального нагрева металла на конец электрода, что приводит к более интенсивному плавлению и образованию капель, в то время как соединяемые изделия нагреваются с меньшей интенсивностью.

В любых случаях настройка импульсного режима сварки может выполняться в определенных пределах. Большинство продаваемых устройств обладают функцией синергии – взаимозависимости ключевых характеристик работы аппарата, их влияния друг на друга. Все величины сварного тока корректируются автоматически, либо можно установить значения вручную при настройке силы тока и напряжения. Профессионалы обычно предпочитают ручные настройки ряда параметров.

- Частота либо динамические колебания импульса. Эти параметры позволяют оптимально перенести число капель расплава за ограниченное время, что в свою очередь увеличивает производительность сварочных работ. Швы получают больший объем.

- Высота дуги. Изменение расстояния между концом электрода и сварочной ванной ведет к получению оптимальных показателей переноса металла в зависимости от выбранной скорости выполнения сварки. Чем выше частота дуги, тем больше её длина, и наоборот.

Правильный выбор параметров настройки оборудования в значительной степени влияет на качество шва, отсутствие недостатков в проварке и аккуратность соединения.

Часто задаваемые вопросы об импульсной сварке

Зачем нужен двойной импульс?

Во время MIG/MAG-сварки с использованием двойных импульсов происходит модуляция несущего сварочного тока высокой частоты, генерируемого инвертором, с токами малой частоты, которые создаются вторичным инвертором. Это приводит к значительным изменениям в геометрии импульса и соотношения тока и времени простоя.

По изменению формы импульса и углу фронта волны импульса возникают условия для формирования управляемого малокапельного переноса металла при коротком замыкании.

Что учитывать при выборе устройства для импульсной сварки?

В процессе выбора необходимо учитывать количество фаз (две или три), мощность сварочного тока (существуют модели, которые генерируют до 400 А).

Принцип работы подобных аппаратов одинаков, различия заключаются в вольтамперной характеристике и наличии жесткой или мягкой графики зависимостей электрических величин.

Для неопытных сварщиков рекомендуется использовать инверторные аппараты с синергетической настройкой. При этом изменении скоростных настроек подачи проволоки автоматически подбираются параметр дуги и форма волны. Это позволяет избежать необходимости ручного подбора всех настроек, а величина подачи присадки подстраивается автоматически, что также позволяет избежать ошибок при изначальных установках.

Почему импульсная сварка предпочтительнее для соединения алюминиевых заготовок?

Из-за высокой теплопроводности алюминия короткая дуга требует значительных температур. При использовании системы холодной дуги разрушить оксидную пленку не удается, поскольку это возможно только при нагреве до 2044 градусов по Цельсию. В результате присадка не сплавляется с основным материалом, что ухудшает качество и прочность шва.

К тому же применение слишком высоких мощностей приводит к увеличению сечения шва и, соответственно, к увеличению расхода электродов. Кроме того, может наблюдаться интенсивное образование брызг, учитывая, что алюминий начинает плавиться при температуре 600 градусов по Цельсию. Это усложняет контроль стабильности дуги и может привести к прогорам. Таким образом, импульсная MIG/MAG-сварка является практически единственным подходящим методом для соединения заготовок из алюминия.

На сегодняшний день импульсная сварка приобрела широкое распространение в промышленности. Изначально она была разработана как альтернатива электродуговому методу, от которого отличается наложением дополнительных электроимпульсов на постоянный сварочный ток. Мощности импульса могут значительно отличаться от силы основного тока. Соединение заготовок происходит за счет переноса капель, что минимизирует образование брызг и позволяет надежно сваривать даже тонколистовые детали без прогаров.

Импульсная сварка: принцип работы, подготовка, настройка.

Оцените, пожалуйста, статью.