Сложности, которые возникают при использовании этой технологии получения материалов, связаны с преодолением критических температур, в пределах которых наблюдается повышение отпускной хрупкости. К таким критическим температурным точкам относятся:

Отпуск стали после закалки: на что обратить внимание

Отпуск стали представляет собой процесс термической обработки стальных заготовок, который включает нагрев до определенной температуры, а затем охлаждение. Это позволяет устранить внутренние напряжения, которые могут негативно сказываться на качестве металла.

В данной статье вы узнаете:

- Общее описание процесса отпуска

- Преимущества, которые дает отпуск

- Ситуации, когда применяется отпуск

- Различные виды отпуска стали

- Обработка инструментальных сплавов в процессе отпуска

- Категории отпускной хрупкости

- Этапы процесса отпуска

- Цветовая характеристика отпуска

- Возможность выполнения отпуска стали в домашних условиях

Общее описание процесса

Отпуск стали, как правило, используется в качестве метода термообработки для изделий, прошедших закалку, а также для нагрева заготовок до установленной температуры. В сочетании с охлаждением в заранее определенном режиме, эта процедура помогает устранить внутренние напряжения, которые могут возникнуть в металле в процессе закалки или других видов термического воздействия.

Процесс отпуска включает несколько последовательных шагов:

- Нагрев металла до температуры, при которой начинаются фазовые превращения;

- Выдержка при заданной температуре в течение установленного времени;

- Охлаждение согласно необходимому режиму.

Эта термическая обработка позволяет достигать требуемых характеристик стального сплава, исключая внутренние напряжения. Эффективность процесса во многом зависит от режима — чем ниже температура и быстрее охлаждение, тем менее выраженный эффект, получаемый от отпуска.

Выбор скорости охлаждения зависит от химического состава металла и нужных характеристик конечных изделий:

- Отпуск при температуре от +550 до +650 °C с последующим интенсивным охлаждением сохраняет остаточные напряжения сжатия в поверхностных слоях металла, что улучшает предел выносливости;

- Отпуск деталей со сложной геометрией при более высокой температуре с медленным охлаждением позволяет избежать возникновения температурных деформаций;

- Заготовки из легированных стальных сплавов, подверженные отпускной хрупкости, после отпуска при температуре от +550 до +650 °C требуют ускоренного охлаждения.

В зависимости от температуры, до которой нагревается сталь, отпуск может быть классифицирован как высокий, средний или низкий.

Что такое отпуск?

Отпуск — это процесс термической обработки, при котором детали нагреваются и выдерживаются при температуре ниже критической точки в течение установленного времени, после чего они охлаждаются до комнатной температуры на воздухе.

Как и в случае других процессов термообработки, таких как отжиг и нормализация, отпуск создает изменения в нежелательных механических свойствах металла, чтобы они соответствовали предполагаемым условиям эксплуатации.

Этот процесс термообработки оказывает влияние на механические свойства всего изделия, начиная от поверхности и заканчивая сердцевиной. Однако возможно также частичное изменение свойств в индукционных установках.

Отпуск металлов особенно полезен в областях, где необходим определенный уровень гибкости компонентов.

Этот термический процесс также может применяться для снижения твердости недавно сваренных деталей. Высокая локальная температура, возникающая в процессе сварки, может вызвать значительное увеличение твердости в зонах термического влияния. В таких случаях отпуск помогает уменьшить эти участки с высокой твердостью.

Теоретически, отпуск можно применять к широкому кругу металлов, однако чаще всего он ассоциируется с углеродной сталью, поскольку лишь немногие другие металлы реагируют на этот метод термообработки так, как это происходит со сталью.

Когда используется отпуск?

Отпуск, как правило, выполняется после процессов закалки. В таких процессах материал нагревается выше верхней критической температуры, а затем подвергается быстрому охлаждению или закалке.

Этот процесс приводит к тому, что материал становится твердым и может приобрести хрупкость, приближенную к стеклянной. Хотя во многих случаях высокая твердость является желательной, повышенная хрупкость, которая находит сопутствующее ей, не подходит для многих применений.

Чтобы устранить хрупкость и восстановить пластичность, металлы повторно нагреваются, и на этот раз до более низких температур. Это позволяет установить баланс между твердостью и пластичностью. Скорость охлаждения при отпуске тоже явно медленнее, чем при закалке.

Для достижения наилучшего результата процесс отпуска рекомендуется проводить немедленно после закалки. Это помогает избежать появления хрупких свойств, которые возникают в ходе закалки.

Важно помнить, что любые ошибки в процессе могут привести к повреждениям, деформации или короблению материала.

Отпуск также осуществляется, если материал закалялся другими способами, например, в процессе сварки. Аналогично он применяется к элементам, которые стали твердыми в результате таких операций, как гибка, сверление, формовка, штамповка и прокатка.

Изменения в структуре

В отличие от процессов отжига (нормализации, неполного отжига или рекристаллизационного отжига и других), при закалке и отпуске детали обычно охлаждаются достаточно быстро, что вызывает необходимые микроструктурные изменения в металле.

Если цель отжига всегда состоит в достижении состояния термодинамического равновесия, которое характеризуется более низкой энергией, то закалка с последующим быстрым охлаждением всегда приводит к термодинамическому дисбалансу микроструктуры. Эти фундаментальные различия делают невозможным совместное выполнение закалки и отпуска с отжигом.

На этапе аустенитизации материал нагревается выше линии ГСК. В результате этого процесса происходит переход объёмно-центрированной кубической решётки феррита в гранецентрированную решётку аустенита.

Во время аустенитизации цементит перерабатывается на компоненты, а высвобождающийся углерод становится растворимым в решётке аустенита. Чтобы процесс разрушения перлита происходил не только на поверхности, но и внутри материала, заготовку выдерживают при определенной температуре в течение продолжительного времени, продолжительность которого зависит от размеров ее поперечного сечения.

Каждый атом углерода в решётке аустенита занимает пространство внутри гранецентрированных кубических элементарных ячеек. Если бы сталь снова медленно охлаждали в этом состоянии, структура аустенита вернулась бы к ферритной, в которой углерод практически не растворяется. При относительно медленном охлаждении атомы углерода имели бы достаточно времени, чтобы диффундировать из преобразованной решётки аустенита и вновь скомпоноваться в цементит Fe3C.

Таким образом, медленное охлаждение из аустенитного состояния возвращает лишь исходное состояние микроструктуры, без желаемого структурного изменения. Поэтому необходимо достаточно быстрое охлаждение.

Закалка

На данном этапе аустенитизированная сталь охлаждается не медленно, а быстро, поэтому растворённый углерод имеет недостаточно времени, чтобы диффундировать из решётки аустенита. Это быстрое охлаждение называется закалкой.

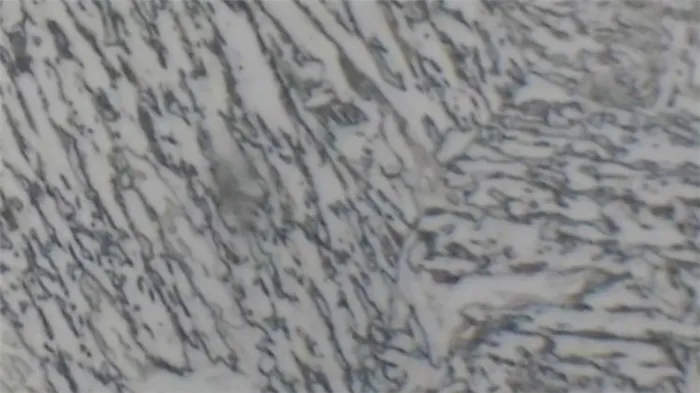

При этом, несмотря на преобразование решётки, углерод остается частью, которая принудительно растворена в формирующейся решетке феррита. Объёмно-центрированные кубические элементарные ячейки ферритной структуры расширяются в тетрагональном направлении благодаря атому углерода, который был принудительно в них растворён. Тетрагонально расширенная структура решётки представляет собой новый вид микроструктуры, известный как мартенсит. Под микроскопом мартенсит проявляет себя как совокупность игольчатых или пластинчатых структур, как показано на иллюстрации 4:

Для закалки чаще всего выбирают масло и воду в качестве закалочных сред. Закалка в масле предпочтительнее, так как происходит с меньшей скоростью, что уменьшает вероятность возникновения закалочных трещин. Следует отметить, что закалку в масло рекомендуют для высоколегированных сталей.

Формирование микроструктуры мартенсита не может быть полностью объяснено диаграммой состояния железо-углерод, поскольку такие диаграммы предназначены только для относительно медленных скоростей охлаждения, при которых соблюдается термодинамическое равновесие в микроструктуре. Вид мартенситной микроструктуры легированной стали представлен на иллюстрации 5:

В обычном состоянии материалы содержат значительно меньше атомов углерода, чем элементарные ячейки. Это указывает на то, что не каждая элементарная ячейка подвергается тетрагональному расширению, что приводит к заметному искажению кристаллической решётки. В отличие от ферритно-перлитной структуры, искажённая микроструктура мартенсита оказывается весьма жесткой, что осложняет перемещение дислокаций. Это приводит к значительному снижению пластичности стали и повышению ее прочности.

Повышенная хрупкость мартенситной структуры скорее нивелирует достижение высокой твёрдости, достигнутой после закалки, поскольку чистый мартенсит не имеет плоскостей скольжения и поэтому не подходит для пластического деформирования. В случае заэвтектоидных сталей дополнительный цементит, находящийся на границах зёрен, способствует значительному охрупчиванию. По этой причине такие стали не подходят для дальнейшего использования и нуждаются в процедуре отпуска.

Сводная таблица отпуска стали после закалки

Режимы отпуска для стали 45 после закалки представлены в таблице:

Тип отпуска

Температура отпуска стали

Краткие особенности

От 1 до 3 часов

Происходит частичная углеродная диффузия. Материал нельзя нагревать до температуры, превышающей 250 °С.

От 2 до 4 часов

Происходит полная углеродная диффузия без полигонизации и рекристаллизации. Имеет ряд ограничений, поэтому на практике используется редко.

От 2 до 3 часов

Происходит полная углеродная диффузия, полигонизация и рекристаллизация. Немного ухудшает прочность сплава, поэтому не используется для изготовления сверхпрочных деталей.

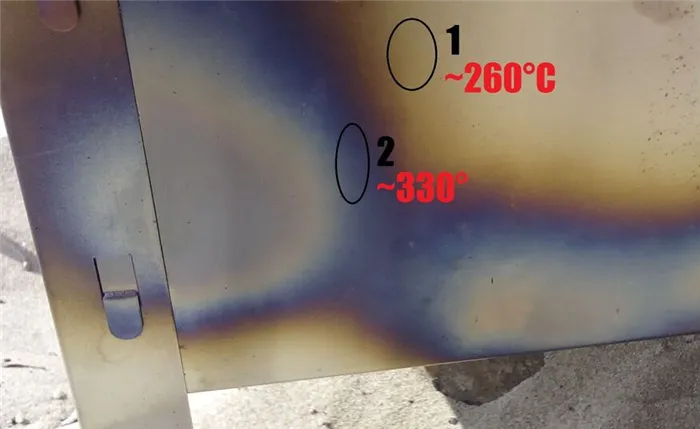

Цвета отпуска стали после закалки

При нагреве металлические изделия подвергаются окислению, в результате чего на их поверхности появляются различные цвета, которые свидетельствуют о температуре отпуска.

Оттенки могут варьироваться от светло-желтого до синего различных оттенков. Полный просмотр цветов, возникающих при различной температуре, представлен в таблице:

Цвет отпуска

Температура

Граверы, скребки, бритвы.

Кромочные инструменты, развертки, ножи, перфораторы.

Долота, молотки, штампы, пресс-инструменты, сверла.

Шестерни, пружины, конструкционная сталь, пилы по дереву.

Конструкционная сталь, пилы по дереву, пружины.

Однако не всегда эти цвета точно указывают на температуру отпуска. В итоге оттенок зависит и от других факторов, таких как обработка поверхности, легирующие компоненты, продолжительность отпуска и атмосфера. Например, стали, устойчивые к коррозии, менее подвержены окислению, поэтому определенный цвет отпуска возникает у них при более высокой температуре по сравнению с менее устойчивыми к коррозии аналогами.

Следует помнить, что таблицу не стоит использовать для точного определения температуры отпуска стали после закалки. Указанные цвета служат лишь индикаторами, позволяющими оценить температуру поверхности изделия в процессе отпуска.

Сводная таблица

| Тип отпуска | Время | Температура отпуска стали | Краткие особенности |

| Низкий | 1-3 часа | От 100 до 250 градусов | Происходит только частичная диффузия углерода. Необходимо избегать перегрева материала выше отметки 250 градусов. |

| Средний | 2-4 часа | От 350 до 500 градусов | Происходит полная диффузия углерода без полигонизации и рекристаллизации. Используется редко из-за ряда ограничений. |

| Высокий | 2-3 часа | От 500 до 700 градусов | Происходит полная диффузия углерода, полигонизация и рекристаллизация. Немного снижает прочность материала, не применяется для сверхпрочных деталей. |

Все известные стали подвержены состояниям, когда металл теряет прочность ко всем видам нагрузок. Это явление обусловлено крайне низким уровнем ударной вязкости. Необратимые изменения (хрупкость I рода) начинаются при температуре 250-400°С. Распад мартенсита сопровождается образованием карбидных пленок на границах зёрен. Эти образования могут исчезнуть при дальнейшем нагреве, но после остановки и повторного проведения термической обработки структура уже не изменяется.

Отпускная хрупкость II рода, вызванная слишком медленным охлаждением, также приводит к значительному понижению ударной вязкости, но механические свойства стали могут восстановиться после повторного отпуска.

Тем не менее, в современной промышленности, где материалы подвигают улучшению до предельных показателей, хрупкие разрушения являются серьезным препятствием для прогресса. Основные легирующие элементы, такие как хром, никель, марганец, кремний и другие, повышают чувствительность стали к критическим состояниям. Однако некоторые марки стали, легированные исключительно хромом без других добавок, такой склонности не имеют.

Правила отпуска стали

Процесс термической обработки является сложной технологической процедурой, требующей нескольких уровней контроля. Тем не менее, число неофициальных производств, которые занимаются созданием коллекционных ножей и других уникальных изделий, продолжает расти. Как же закаляются и отпаиваются стали в домашних условиях?

Следует выполнить последовательность действий, аналогичную тем, что используются на крупных производственных предприятиях:

- Закаливание;

- Отпуск;

- Охлаждение.

В случаях с режущими инструментами термообработке подвергаются только режущие кромки, в то время как остальная часть остается закаленной. Для некоторых сплавов используется исключительно многоступенчатая закалка. В большинстве случаев мастера полагаются на собственный опыт и не применяют опасные вещества и реагенты. В процессе закалки изделие нагревается до красного или вишневого цвета, после чего его охлаждают естественным образом в соляном растворе или масле.

После удаления окислов и загрязнений производится повторное нагревание. Терморежим при этом зависит от химического состава обрабатываемого металла. Для этой процедуры чаще всего используют муфельную печь, поскольку интуитивное понимание кузнечного дела формируется на протяжении многих лет.

Сергеев Н. Н. и др. Влияние температуры отпуска на стойкость арматурной стали 20ГС2 против водородного растрескивания //Известия Юго-Западного государственного университета. Серия: Техника и технологии. – 2018. – Т. 8. – №. 2. – С. 54-67.

Гудремон Э. Специальные стали. – Рипол Классик, 2013.

Счастливцев В. М., Яковлева И. Л., Заваров А. С. Влияние отпуска на структуру и свойства патентированной стали //Физика металлов и металловедение. – 1980. – Т. 49. – №. 1. – С. 138-144.