К числу недостатков полимочевины можно отнести её высокую стоимость. Для готовности к нанесению смешивают на месте два компонента, каждый из которых одновременно хранится отдельно и состоит ещё из более чем двух десятков составляющих. Большая часть этих компонентов импортируется из-за границы. Все перечисленные факторы способствуют высокой цене полимочевины.

Полимочевина – современное решение

Покрытия, созданные из полимочевины, представляют собой напыляемые системы, которые используются для гидроизоляции и защиты разных конструкций. Эти покрытия превосходят традиционные системы по долговечности и эксплуатационным характеристикам. Исключительные свойства полимочевины способствуют сокращению сроков выполнения работ и обеспечивают немедленный ввод в эксплуатацию, что делает такие решения незаменимыми для использования в широком спектре задач, даже в самых сложных условиях.

Технология напыления полимочевины была разработана ещё в 1980-х годах и в настоящее время становится всё более востребованной. Мембрана, которая наносится методом горячего напыления, является продуктом реакции компонента изоцианата и амино- или амино-полиольной смолы, в зависимости от того, используется ли чистая или гибридная полимочевина. Изоцианат может быть как ароматического, так и алифатического типа. Соединение этих двух компонентов происходит под высоким давлением и температурой. Реакция между компонентами протекает быстро и завершается в течение нескольких секунд, что требует для своего осуществления специального оборудования – реакторов для горячего спрей-нанесения. Эти операции требуют наличия особых навыков и должны проводиться только специализированной подрядной организацией.

ПРЕИМУЩЕСТВА ПОЛИМОЧЕВИНЫ.

Полимочевина привлекает внимание строителей и инженеров как современный строительный материал благодаря своим уникальным характеристикам и способности к быстрому нанесению, а также относительной простоте применения на сложных поверхностях. Широкий набор свойств, недоступных для других гидроизоляционных и защитных покрытий, таких как долговечность, высокая устойчивость к атмосферным, химическим и биологическим воздействиям, делают данный полимер выдающимся решением для строительной отрасли. Умение армировать строительные материалы и конструкции в сочетании с превосходной устойчивостью к коррозии и износу значительно увеличили популярность полимочевины в качестве защитного покрытия. Полимочевина успешно используется для гидроизоляции различных конструкций и в качестве химически стойкого напольного покрытия, обладающего повышенной износостойкостью. Более того, полимочевина представляет собой экологически чистую технологию, которая не является токсичной для окружающей среды в отвержденном состоянии, что является важным преимуществом по сравнению с другими полимерными и битумными решениями в строительной отрасли. Полимочевина марки WETISOL имеет сертификат на контакт с питьевой водой, что позволяет её применять, например, для резервуаров для воды и бассейнов рыбных хозяйств.

Компания ИНГРИ разработала линию мембран из полимочевины как 100% чистых, так и гибридных, чтобы удовлетворить все возможные требования как строительной, так и дорожной отраслей. Основные преимущества наших покрытий из полимочевины можно подвести под следующие ключевые моменты:

СВЕРХБЫСТРОЕ ОТВЕРЖДЕНИЕ

Ввод в эксплуатацию происходит гораздо быстрее, чем при использовании традиционных покрытий. Время гелеобразования составляет всего несколько секунд, что позволяет ходить по покрытию уже через несколько минут и использовать помещение менее чем через 24 часа, что значительно сокращает время простоя. Для примера, можно отметить, что гибридная полимочевина Wetisol Spray-250H имеет время гелеобразования от 7 до 10 секунд, тогда как чистая полимочевина Wetisol Spray-400 обладает ещё более впечатляющим временем гелеобразования – до 5 секунд! Быстрое отверждение делает полимочевину идеальной для нанесения на вертикальные и изогнутые поверхности. Сложные архитектурные конструкции и примыкания можно покрывать с практически любой желаемой толщиной, без подтеков и соскальзывания напыляемого материала.

Для покрытий, к которым предъявляются специфические требования по шероховатости или адгезии последующих слоев, был специально разработан продукт с отложенным временем отверждения – Wetisol Spray-500XT. Данное решение особенно востребовано для гидроизоляции под асфальтовое покрытие на мостах и пролётных сооружениях, поскольку оно позволяет осуществить внесение минерального заполнителя, что значительно увеличивает адгезию.

ВЫСОКАЯ ХИМИЧЕСКАЯ СТОЙКОСТЬ И МЕХАНИЧЕСКИЕ СВОЙСТВА

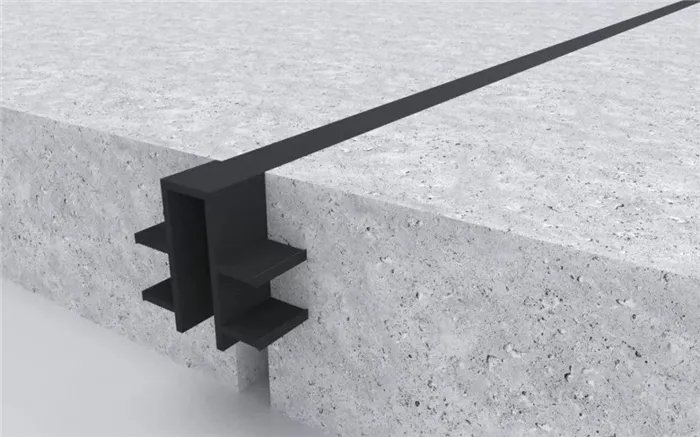

При полном отверждении полимочевина превращается в монолитную бесшовную мембрану, обладающую высокой устойчивостью даже к тяжелым механическим и химическим нагрузкам. Полимочевина обеспечивает впечатляющую химическую стойкость и исключительные механические показатели, такие как удлинение более 400%, высокая прочность на разрыв, стойкость к истиранию и способность перекрывать трещины с раскрытием до 1,5 мм. Wetisol Spray-400 демонстрирует превосходные показатели по всем вышеупомянутым характеристикам, что делает его идеальным решением для использования в качестве защитного или напольного покрытия.

Назначение и области применения полимочевины

Полимочевина идеально подходит как для зданий и сооружений, так и для производственных целей. Благодаря своим уникальным свойствам, полимочевина может быть применена на самых различных поверхностях. Основная задача этого состава – создание защитного покрытия.

Компания Huntsman предлагает составы Экстраплан, которые подходят для:

- Гидроизоляции бетонных и металлических резервуаров, бассейнов, трубопроводов, каналов, полов тоннелей, откосов и ложа прудов и декоративных водоёмов;

- Изоляции бетона, металла, ПВХ, битумных материалов на кровлях;

- Защиты строительных объектов, транспортных средств, горнорудного и транспортного оборудования от механического износа в сухих и влажных условиях эксплуатации;

- Антикоррозионной защиты тех же объектов;

- Изоляции жестких и эластичных вспененных материалов (пенополиуретан, прессовый и беспрессовый пенополистирол), а также строительных материалов, содержащих асбест.

Виды полимочевины (поликарбамида) Huntsman

Специалисты Huntsman разработали несколько видов полимочевины для удовлетворения потребностей различных отраслей. В ассортименте предлагаются как универсальные, так и специальные напыляемые покрытия, обеспечивающие необходимый уровень защиты и прочности.

В линейке выпуска находятся:

- Напыляемые эластомерные изолирующие покрытия на основе полимочевины (поликарбамида);

- Напыляемое полимочевинное абразивостойкое покрытие.

Немного химии

Сходство и различия между полиуретаном и полимочевиной можно четко увидеть на примере упрощённых химических реакций, представленных ниже:

Из этих реакций, в частности, следует, что:

- Компонент Б (изоцианат, отвердитель), который здесь представляет собой форполимер с конечными изоцианатными группами, в обеих системах по сути одинаков. Это дает основание классифицировать полимочевину как одну из разновидностей полиуретанов. Чтобы избежать путаницы в терминах, нужно отметить, что в США и Канаде принято называть изоцианат компонентом А (A-side), а смолу (базу, полиол) – компонентом Б (B-side).

- Основу компонента А полиуретановых систем составляют полиолы – как простые, так и сложные полиэфиры с конечными гидроксильными группами. Обычно для ускорения реакции образования полиуретанов используют добавки катализаторов. В то же время, основой компонента А полимочевины служат полиэфирамины с конечными аминогруппами, которые значительно активнее гидроксильных групп в реакции с изоцианатами. Реакция формирования полимочевины (II) протекает очень быстро даже на холодных поверхностях и не требует использования катализаторов, то есть является автокаталитической.

- Побочная реакция (III) изоцианата с водой имеет большое значение для понимания различий между полиуретаном и полимочевиной. Эта реакция, проходящая с выделением углекислого газа, может существенно ухудшить качество покрытия. По скорости она сопоставима с реакцией (I) формирования полиуретана, но значительно уступает реакции (II) формирования полимочевины. Учитывая, что влага присутствует везде – на поверхности, в порах субстрата, в окружающем воздухе и даже в самом компоненте А, процесс нанесения полиуретановых покрытий оказывается уязвимым и ненадежным, особенно в условиях холодного и сырого климата России.

Оборудование

Для достижения полимочевинного покрытия необходимого качества важно обеспечить хорошее смешивание компонентов А и Б. Поскольку скорость реакции между ними высокая, смешивание должно выполняться в очень короткий промежуток времени. Для этого требуются специальные двухкомпонентные распылительные установки, которые обеспечивают точное дозирование компонентов А и Б в заданных пропорциях (обычно 1:1 по объему), под давлением от 150 до 250 атм и при температуре от 60 до 80°С, а также тонкое распыление смеси с помощью самоочищающегося распылительного пистолета, оснащенного смесительной камерой высокого давления. Нагрев компонентов, желательно отдельно, необходим не для других целей, как для снижения их вязкости до уровня ниже 100 мПа*с, что является одним из ключевых условий качественного смешивания. Чем выше температура и давление компонентов, тем тоньше их смешивание и выше физико-механические свойства полимерной пленки. Такие установки отличаются компактными размерами и могут быть размещены на небольшой грузовой машине типа Газели, вместе с компрессором и минимальным запасом компонентов. Достижение длины обогреваемых шлангов до 90 м позволяет быстро развернуть мобильный комплекс на объекте и выполнять укладку покрытия без необходимости перемещения оборудования и бочек с компонентами. Обычные двухкомпонентные дозаторы низкого и среднего давления со статическими или механическими смесителями и промывкой смесительной камеры растворителями, широко используемые для переработки менее реактивных систем, таких как эпоксидные, полиуретановые и полиэфирные смолы, для полимочевины не подходят.

Крайне важно правильно выбрать оборудование. Оно должно соответствовать конкретному распыляемому полимерному материалу, так как для каждого из них потребуются свои параметры температуры, давления, размеры шлангов, тип распылительного пистолета, типоразмер смесительной камеры и сопла и прочее. Установка должна быть обеспечена автоматическим контролирующим устройством, которое подает сигналы или прекращает работу насосов в случае сбоя в дозировке одного из компонентов, что указывает на нарушение пропорций смешивания из-за неисправности оборудования или засоренности фильтров.

В противном случае, нарушение пропорции дозировки компонентов неизбежно приведет к тем или иным недостаткам в материале покрытия, которое в дальнейшем придется удалять, что потребует значительных затрат времени и усилий.

Не менее важно проводить надлежащее техническое обслуживание оборудования, что может обеспечить только квалифицированный и опытный персонал, обладающий знаниями как о технических аспектах оборудования, так и о особенностях химической технологии применяемых материалов.

ОБОРУДОВАНИЕ ДЛЯ НАНЕСЕНИЯ ПОЛИМОЧЕВИНЫ

Установки высокого давления

Цены в таблице ориентировочные за 2017 год.

Для успешного напыления чистой полимочевины требуется только оборудование, которое способно нагреть компоненты до температуры 70-80°С и обеспечить давление в диапазоне 170-200 bar. Компоненты чистой полимочевины представляют собой густые жидкости с высокой вязкостью. Поскольку системы поликарбамидов не должны содержать летучие растворители, разбавление их запрещено. Поэтому полиол с изоцианатом разогревают, чтобы они становились более жидкими. Однако даже в нагретом состоянии распылить их можно только при помощи высокого давления. Более подробно о установках высокого давления можно узнать здесь.

Пневмопистолеты

Некоторые гибридные полимочевины могут быть нанесены при помощи пневмопистолета. Компоненты полимочевины подаются в специальных картриджах. Пневмопистолет выдавливает их через смешивающую насадку, а сжатый воздух распыляет уже смешанные компоненты на основание. Более подробную информацию об этом оборудовании можно найти здесь.

Ручное нанесение

Также существуют системы компонентов полимочевины, которые можно наносить вручную. Они не требуют дополнительного нагрева, и время их полимеризации позволяет выполнять небольшие участки изоляции с помощью ручных инструментов (вала, кисти или шпателя). Обычно такие системы используются в качестве ремнантов для уже нанесенных покрытий из полимочевины.

НАЧАЛО БИЗНЕСА ПО НАПЫЛЕНИЮ ПОЛИМОЧЕВИНЫ

Чтобы начать предоставлять услуги по напылению полимочевины, следует чётко представлять весь технологический процесс её нанесения, а также учитывать все затраты на закупку оборудования, обучение персонала и поиск заказов. В большинстве случаев новички в этой области недооценивают важность обучения своих сотрудников, что впоследствии приводит к рекламациям и потерям.

На сегодняшний день (февраль 2019 года) на территории России нет специализированного лицензированного обучающего центра, который мог бы официально аттестовать операторов установок высокого давления. Однако, занимаются этой проблемой соответствующие ассоциации. В настоящее время обучение проводят лишь некоторые производители компонентов и установок высокого давления на своих производственных площадках, но, разумеется, только по работе со своими материалами и оборудованием.

Тем не менее, нормативная база, регламентирующая условия производства полиолов, также находится в стадии разработки. Таким образом, если вы планируете начать бизнес в области напыления сложных полимеров, вам придется «крутиться» перед заказчиками и предоставлять технологические карты и регламенты, которые пока не имеют нормативно-правовой базы.

ПЛЮСЫ ТЕХНОЛОГИИ

Полностью полимеризованное покрытие из полимочевины является экологически чистым. Оно не выделяет вредных веществ и запахов, а некоторые системы могут соприкасаться с питьевой водой.

- Технологичность напыления заключается в качественном (бесшовном) обходе всех примыканий, швов и стыков.

- Великолепное сочетание физических характеристик.

- Отсутствие усадки в процессе набора прочности обеспечивает 100% сухой остаток.

- Может использоваться в качестве диэлектрического слоя.

- Высокая износостойкость при воздействии абразивных и механических факторов.

- Способна эксплуатироваться при высокой температуре. Практически все системы могут бесконечно долго работать при температурах около 180°С.

- Обладает отличной эластичностью при температурах до -50°С.

- Покрытия из полимочевины требуют реже ремонта по сравнению с традиционными гидроизоляционными материалами.

- Покрытие из полимочевины демонстрирует отличную адгезию к основанию по всей площади напыления, что делает его высоким гидроизоляционным мембранным слоем при отрицательном давлении воды.

- Универсальность.

- Пожаробезопасность.

- Возможность цветной отделки.

- Низкая паропроницаемость.

МИНУСЫ ТЕХНОЛОГИИ

Несмотря на все свои достоинства, полимочевина имеет некоторые недостатки. Хоть список её отрицательных сторон и сравнительно невелик, ключевым недостатком является высокая стоимость как компонентов, так и необходимого оборудования. Химические составляющие поставляются исключительно в 200-литровых бочках, что означает, что даже для небольшого объёма работ приходится закупать полный объём, и вопрос о том, что делать с остатками компонентов становится актуальным. Либо вам придётся искать новые объекты, либо учитывать эти потери при расчётах по первому объекту. Также стоит учесть, что просто купить установку высокого давления не достаточно. Потребуется дополнительно приобрести мощный компрессор, а также желательно дизельный генератор и прицеп или фургон для их транспортировки.

Если при работе с напыляемым пенополиуретаном можно допустить некоторые ошибки и получить более-менее удовлетворительный результат, то с полимочевиной без должной подготовки и обучения лучше не начинать, иначе можно испортить весь проект уже при первом нанесении. Дело в том, что, хоть полимочевина и является высокотехнологичным продуктом, она довольно капризна. Исправление дефектов в покрытии из полимочевины – процесс крайне трудоемкий, так как снять это покрытие, не повредив основание, практически невозможно. В результате подрядчик оказывается «привязанным» не только к циклонам подготовки основания в соответствии с технологией, но и к дорогому демонтажу полимера с использованием специального оборудования.

Виды полимочевины и их особенности

Существует три основных разновидности полимочевины, каждая из которых обладает уникальными характеристиками нанесения.

Алифатический поликарбамид устойчив к прямому воздействию ультрафиолетовых лучей, что делает его идеальным для обработки объектов, находящихся на открытом воздухе. Такие поверхности, как стены цокольного этажа, фасады домов, кровли и другие конструкции, можно эффективно гидроизолировать данным составом. Однако стоит отметить, что этот состав имеет более высокую цену по сравнению с другими вариантами.

Ароматическая полимочевина является более универсальной и может успешно применяться как внутри, так и снаружи помещений. Но, как вы могли заметить, она недостаточно стойка к солнечному свету и со временем выгорает, поэтому для значимых частей фасада использование этого материала нежелательно. Стоимость ароматической полимочевины более привлекательна для многих покупателей.

Гибридные составы создаются путём добавления дополнительных компонентов в одну из разновидностей, таких как пластификаторы, эпоксидная смола или антипирены. Например, при обработке деревянных конструкций может быть логичным добавить присадку, повышающую устойчивость к возгоранию.

Кроме разновидностей по составу, существует также и деление по методу приготовления. В большинстве случаев полимочевина поставляется в виде двухкомпонентной смеси. Компоненты смешиваются за минуту до распыления и сразу приступают к работе. В упаковке А содержится полиольная смола, выступающая связующим компонентом, а в упаковке В находится отвердитель.

Особенности технологии нанесения составов полимочевины

При смешивании ингредиентов полимеризация начинается уже через 5 секунд. Состав становится гелеобразным и может прилипать к рукам. Именно это быстрое схватывание позволяет эффективно гидроизолировать стены и потолки, обеспечивая высокую конкурентоспособность полимочевины по сравнению с другими гидроизоляционными материалами.

Никогда не смешивайте полимочевину заранее! Состав смешивается непосредственно в распылителе.

Ручное нанесение полимочевины

Профессиональное оборудование стоит недешево, и производители пошли навстречу потребителям, упрощая технологию нанесения. Существуют составы, которые можно монтировать без специального механизма, вручную. Такие составы немного уступают по своим характеристикам двухкомпонентным смесям.

Отличие состава для ручного нанесения заключается в увеличении времени застывания за счёт добавления пластификаторов. Например, если в профессиональном составе полимеризация происходит через 5-30 секунд, то в смеси для работы вручную время увеличивается до 8 минут. Это значительно больше, но все же не следует замешивать состав заранее.

Также существует однокомпонентная полимочевина, которая не требует смешивания перед применением. Она поставляется в герметичной упаковке и начинает полимеризоваться при контакте с воздухом. В однокомпонентный состав добавляют мелкий кварц, что придаёт готовой плёнке шероховатость. Кварц усиливает прочность полимера и способствует отражению солнечных лучей, уменьшая тепловое воздействие.

Поликарбамид можно наносить вручную с помощью кисти или валика. Для повышения прочности гидроизоляции можно применить армирование стекловолокном: полотно помещается между слоями полимочевины.

Перед проведением обработки поверхность должна быть очищена, выровнена, просушена и обеспылена. Полимочевину следует тщательно перемешать и, при необходимости, разбавить растворителем.

Нанесение полимочевины с помощью распылителя

Использование специализированного промышленного оборудования позволяет получать ровный тонкий слой гидроизоляции. Подготовка поверхности играет огромную роль: рыхлый верхний слой бетона удаляется, кирпичная кладка предварительно штукатурится и укрепляется армирующим полотном.

Смешивание двухкомпонентной смеси происходит прямо в пистолете. Состав полимеризуется почти мгновенно, образуя прочную плёнку, которую можно наносить даже при отрицательных температурах.

Профессиональный комплект для нанесения включает в себя пистолет, компрессор и дозатор для смешивания компонентов.

Поликарбамид можно наносить в один слой, однако специалисты по гидроизоляционным работам рекомендуют всегда наносить два слоя для достижения наилучших результатов. Состав замешивают небольшими партиями, в пропорции 7 частей ингредиента А к 1 части ингредиента В. Смесь перемешивается миксером.

Процедура нанесения наглядно продемонстрирована в этом видео: