Основные черты карбона заключаются в его исключительной прочности. Углеродное волокно выделяется особенно высокой прочностью на разрыв, достигающей 1800 мПа. Этот материал также демонстрирует прекрасную термостойкость, выдерживая температуры до 2000 °C.

Почему углеродное волокно – уникальный материал?

Углеродное волокно дает возможность создавать уникальные предметы и конструкции. Но возникает вопрос: почему автопроизводители все еще не используют этот материал в массовом производстве? Для поиска ответов мы посетили завод Lamborghini.

Основным отличием углеродных волокон от стали является их удивительная прочность при значительно меньшем весе. Человек, который изобрел этот материал, действительно можно назвать гением. Интересный факт: знаменитый гонщик Nascar Джонсон участвовал в соревнованиях в автомобиле, сделанном из углеродных компонентов, уже в 80-х годах. Хотя его результаты были довольно хорошими, углеродные волокна не стали широко распространенными в автомобильной индустрии. Главной причиной этого является их высокая стоимость. Сегодня самым доступным автомобилем, изготовленным из углеродного волокна, считается Alfa Romeo 4S. Но стоит отметить, что по цене он сопоставим с Mercedes Е-класса. Между тем автомобили от McLaren и Lamborghini Aventador оцениваются на уровне шестизначных сумм в долларах. У производителей до сих пор не получается сделать углеродный материал таким же доступным, как алюминий. Интересно, почему так происходит?

Поэтому мы отправились в Италию, чтобы увидеть, как инженеры Lamborghini, облаченные в черные халаты, работают с углеродом. Что мешает им сделать этот материал более доступным для массового производства?

Углерод против стали

На сегодняшний день при производстве деталей чаще всего используются жидкий алюминий, сталь и магний. Эти материалы предварительно нагреваются до нужной температуры, а затем заливаются в специальные формы. Подобные материалы могут использоваться как для создания отдельных компонентов, так и для объединения их в цельные конструкции. Однако такую же технологию не получится применить к углероду. Для работы с углеродным волокном требуется помещать его в морозильник, так как он не переносит высоких температур.

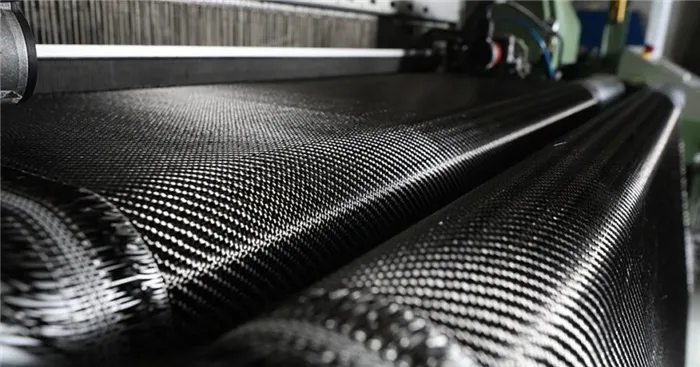

Специальные рулоны углеродного волокна, пропитанные смолой и обработанные особым клеем, должны храниться в холодильниках при нулевой температуре. Если температура слегка поднимется, смола моментально затвердевает. Также следует отметить, что для резки углеродных заготовок не получится использовать лазер, для этой цели необходимо использовать режущее лезвие. После помещения углеродных волокон в холодильник, они остаются податливыми всего лишь на 24 часа. Постепенно, по истечении этого времени, их невозможно будет обрабатывать.

Таким образом, инженеры Lamborghini должны действовать быстро. Однако прежде чем начать резку заготовок, их необходимо будет нагреть, чтобы смола начала затвердевать. Женщина по имени Пиера нагревает материал с помощью фена. Она делает это с большой осторожностью, зная, что слишком высокая температура может сделать углерод менее податливым и подходящим для дальнейшей работы.

Что такое углеволокно

Углеволокно состоит из тонких нитей, образованных атомами углерода, с диаметром от 5 до 15 мкм. Эти мельчайшие частицы собираются в кристаллы, которые располагаются в параллельных рядах. В результате углепластик достигает высокой прочности на растяжение. Для получения такого материала необходимо нагреть органические волокна до высоких температур, пока не останутся только атомы углерода.

Высокая стоимость углеродного волокна понятна, поскольку его производство требует сложных и затратных процессов. Весь процесс включает несколько этапов, таких как:

- Окисление. На этом первом этапе высококачественные химические или природные органические волокна окисляются на воздухе при температуре 250 градусов Цельсия в течение 24 часов, что приводит к образованию лестничных структур атомов углерода.

- Карбонизация. На втором этапе волокна нагреваются сначала до 800 градусов, а затем температура повышается до 1500 градусов Цельсия в инертной среде, например, в атмосфере аргона или азота. Финалом этого этапа становится образование графитовой структуры.

- Графитизация. На этом заключительном этапе углеродные волокна продолжают нагревать до температур, достигающих 3000 градусов Цельсия. Нити углерода должны содержать 99% атомов углерода и лишь 1% примесей. Эти волокна намного тоньше человеческого волоса. После этого их собирают в пучки и сплетают в единую ткань.

Для повышения прочности несколько слоев углеволокна могут соединяться между собой, при этом в качестве связующего компонента используется специальная смола.

Популярность материала

В настоящее время углепластик широко используется в строительных фирмах. Хотя исходные материалы имеют немалую стоимость, это компенсируется качеством работ, которое повышается в разы. Наша компания уже более двадцати лет занимается усилением конструкций с использованием этого материала и за это время успешно реализовала больше 300 проектов в Москве и других регионах России. Углеволокно находит все большее применение благодаря своим выдающимся свойствам:

- Тепловая стойкость. Характеристики материала остаются неизменными даже при воздействии температуры до 2000 градусов Цельсия, если отсутствует кислород;

- Высокие показатели плотности и упругости. При линейной плотности 600 tex масса 1 километра материала составит 600 граммов. Показатели упругости достигают 400 ГПа, что в два раза больше среднего показателя для высокопрочных волокон;

- Прочный и легкий материал. Удельная прочность углепластика составляет 2.5-2.5 ГПа при разрывной нагрузке. Это значительно превышает прочность других конструкционных элементов. Благодаря своим легким свойствам, детали из углеволокна активно используются в мотоциклах, гоночных автомобилях и самолетах;

- Устойчивость к химическим веществам. Тем не менее, существует один нюанс: углеродные нити подвержены окислению в кислородной среде при температуре выше 370 градусов Цельсия. Это следует учитывать при работе с материалом на открытом воздухе.

Чаще всего углеродное волокно используется в композитах. Если оболочка рассчитана на температуры выше 370 градусов, полотно сможет сохранить свои характеристики.

Применение углеволокна в промышленности

- Авиационная промышленность: корпуса самолетов, их крыла, хвостовые стабилизаторы и многие другие детали изготавливаются из углеволокна.

- Автомобильная промышленность: углеродное волокно используют для производства важных автомобильных компонентов, таких как тормозные колодки, диск и даже шины.

- Космическая отрасль: углеродные композиты находят применение в создании космических кораблей и ракет, благодаря их высокой прочности и термостойкости.

- Электроника и электротехника: в этой области углеродное волокно используют для изготовления различных кабелей и проводов, характеризующихся высокой электропроводностью и стойкостью к высоким температурам.

- Медицина: нити углеволокна находят применение в производстве хирургических инструментов и материалов для имплантов, так как они не вызывают аллергических реакций и не токсичны для организма.

- Строительство: углеволокно активно задействуют в строительных проектах для создания легких и прочных конструкций, таких как мосты и здания.

- Текстильная промышленность: углеродное волокно используется для создания тканей и одежды, которые отличаются высокой прочностью и устойчивостью к износу.

- Герметология: углеволокно также применяют в производстве набивок.

Сальниковые набивки – это изделия, предназначенные для герметизации подвижных соединений, таких как валы, насосы, клапаны и подобные элементы. Они могут эффективно изготавливаться из различных материалов, включая резину, графит и асбест. Однако углеродное волокно стало самым распространенным материалом в этой области.

Процесс производства сальниковых набивок из углеродного волокна включает несколько этапов. В первую очередь, углеволокно должно быть очищено от примесей, что обеспечивает высокое качество конечного продукта. Затем материал прессуется в форму, соответствующую размерам и форме требуемого уплотнения. После этого готовое изделие тестируется на прочность и герметичность.

Изделия из углеродного волокна для сальниковых уплотнений имеют множество преимуществ по сравнению с традиционными материалами. Они обладают высокой прочностью, стойкостью к высоким температурам и воздействию химических веществ, а также легким весом и низкой плотностью. Вдобавок к этому, такие уплотнения могут производиться с высокой точностью и имеют длительный срок службы.

Углепластик — невероятно прочный и легкий материал

Вы когда-нибудь задумывались, какой материал прочнее стали, но легче алюминия? Ответ — углепластик! Этот материал представляет собой совершенно новый класс полимерного композитного материала, обладающего множеством уникальных свойств. Углепластик, также известный как карбон, занимает важное место в современном производстве, особенно в таких областях, как аэрокосмическая промышленность, где критически важна высокая прочность и малый вес.

Составляющие углепластика включают углеродные волокна и полимерное связующее. По сути, это пластик, армированный углеродным волокном для повышения его прочности и жесткости.

Углеродное волокно — это тончайшие нити, состоящие из атомов углерода, которые соединены между собой в определенном порядке. Если у вас есть опыт работы с углеродом, например, в виде пепла от костра или графита карандашного грифеля, то вам будет интересно узнать, что углерод может быть использован для создания материалов с удивительной прочностью. Однако все зависит от структуры атомов углерода и их взаимосвязи. В углеродных волокнах атомы углерода организованы весьма строго, формируя прочные связи.

Как производится углеродное волокно?

Процесс производства углеродного волокна достаточно сложен и включает несколько ключевых этапов:

- Первым шагом является производство сырья для полимеров. Например, вискоза, которая создается методом химического соединения мономеров (базовых звеньев, из которых формируется полимерная цепь) и катализатора, который способствует процессу полимеризации.

- Затем полученный полимер скручивается в длинные волокна с использованием одного из различных методов. Эти волокна промываются и растягиваются. Процесс растяжения применяется для выравнивания молекул в волокне, что приводит к повышению прочности готового продукта и достижению желаемого диаметра.

- Третий этап называется стабилизация, во время которой волокна нагреваются при относительно низкой температуре (200-300°С) в присутствии кислорода. Этот шаг позволяет изменить химические связи внутри волокон, улучшая результаты на последующих этапах карбонизации.

- После стабилизации происходит карбонизация, где волокна нагреваются до температур в диапазоне от 1000 до 3000°С, при этом кислород не допускается (это предотвращает возгорание). На выходе производятся отдельные углеродные волокна диаметром порядка 5-10 мкм. Для сравнения, средний человеческий волос имеет толщину от 60 до 80 мкм.

- Следующий этап включает обработку поверхности углеродных волокон, при которой волокна подвергаются воздействию определенных газов или кислот, что позволяет травить поверхность и улучшать их связываемость со смолой при использовании в композитах.

- Последний шаг включает калибровку, которая подразумевает нанесение защитного покрытия для предотвращения повреждений углеродных волокон в будущем производственном процессе.

- Наконец, готовые углеродные волокна скручиваются в большие и маленькие рулоны в соответствии с требованиями к упаковке и транспортировке. Переплетенные нити углеволокна могут быть использованы для создания множества различных изделий.

Трубки, прутки, полосы и другие материалы из углепластика

Из углеродного волокна изготавливают различные формы материалов, в том числе:

- круглые стержни;

- квадратные стержни;

- круглые трубки;

- квадратные трубки с круглым внутренним профилем;

- квадратные трубки с квадратным внутренним профилем;

- цветные трубки в рулонах;

- полосы.

Все перечисленные изделия производят с помощью технологии пултрузии, используя чистое углеродное волокно, смешанное с эпоксидной смолой.

Основные области применения материалов из углепластика:

- робототехника;

- модели на радиоуправлении;

- воздушные змеи;

- беспилотные летательные аппараты (квадрокоптеры, дроны, вертолеты, самолеты);

- спортивное оборудование;

- строительная арматура.

Уникальные свойства углепластика

- Высокая прочность: углепластик обладает прочностью, которая в несколько раз превышает прочность стали, особенно с учетом соотношения прочности и веса. Это позволяет ему выдерживать высокие нагрузки на растяжение.

- Легкий вес: углепластик имеет меньшую плотность, что делает его на 30–50% легче традиционных металлических материалов, благодаря чему он идеально подходит для создания легких компонентов и деталей.

- Коррозионная стойкость: углепластик проявляет хорошую стойкость против коррозии, а также обладает высоким уровнем устойчивости к химическим и солевым воздействиям, обеспечивая длительный срок службы даже в трудных атмосферных условиях.

- Высокие температурные характеристики: этот материал показывает отличные термостойкие свойства, и даже в условиях высоких температур, он сохраняет свои механические свойства, не поддаваясь деформации.

- Хорошая электропроводность. Это свойство делает углеродные материалы ценными для производства полимерных изделий с электростатическими характеристиками.

- Удобная обработка: углепластик может подвергаться различным видам обработки, включая резку, сверление, шлифование, штамповку и т. д., что делает его удобным для использования в различных сферах.

Таблица. Сравнение свойств углепластика с некоторыми металлами и полимерами.

| Материал | Плотность, кг/мм³ | Прочность при растяжении, МПа | Модуль Юнга, ГПа | Удельная прочность, е*10³, км | Удельный модуль, Е*106, км |

| Углепластик | 1450 – 1600 | 780 — 1800 | 120 — 130 | 53 — 112 | 9 — 20 |

| Стеклопластик | 2120 | 1920 | 69 | 91 | 3,2 |

| Высокопрочная сталь | 7800 | 1400 | 210 | 18 | 2,7 |

| Алюминиевый сплав | 2700 | 500 | 75 | 18 | 2,7 |

| Титановый сплав | 4400 | 1000 | 110 | 28 | 2,5 |

| Полиамид 6,6 | 1140 | 82,6 | 28 | 7,24 | 0,24 |

Методы производства

Существует несколько технологий для производства углеткани.

- Вакуумбэгинг — включает использование вакуумного мешка, армирующего материала, впитывающе-перфорированного слоя, жертвенной ткани и вакуумного полотна. Обычно данная методология применяется для создания небольших недорогих изделий.

- Вакуумная инфузия — применяется для созда

ния сравнительно крупных деталей, особенно для изделий, которые должны характеризоваться идеально гладкой поверхностью. В отличие от метода вакуумбэгинга, в процессе работы смолы остаются внутри рабочей камеры, что минимизирует опасность для труда работников.

- С препрегом — это заготовка, уже пропитанная армирующим материалом. Карбон с препрегом изготавливается в автоклаве с высоким давлением и температурой. Данная методология обычно используется для создания высокопрочных деталей, подходящих для применения в гонках Формулы 1. Препрэги необходимо хранить в морозильниках.

Существует несколько специализированных технологий, применяемых для создания определенных деталей. Например, трубчатые изделия производятся из препрегов, которые наматываются на цилиндрическую оправку, а затем отправляются в термошкаф для полимеризации, что подходит только для трубок небольшого диаметра.

Другой технологией является намотка нитями, как по сухому, так и по мокрому пути—all это обеспечивает различные производственные возможности.

В заключение, карбон может производиться и с использованием таких методов, как протяжка, с использованием нитей и жгутов для создания однонаправленных профилей.

Сферы использования

Карбон, обладая меньшим весом по сравнению с алюминием, при этом устойчив к коррозизации, прочен и эстетически привлекательным, находит применение в различных сферах. Из углепластика производят детали для самолетов, усиливают бетонные конструкции, создают элементы для кораблей. Кроме того, углепластик востребован в таких отраслях, как ветроэнергетика и железнодорожное строительство. Как упоминалось ранее, углеродные компоненты часто используются для тюнинга автомобилей, из-за их легкости и прочности.

Из углеткани изготавливаются струны для музыкальных инструментов, компоненты рыболовных снастей, протезы, а также спортивный инвентарь и вязальные спицы. Таким образом, углеродное волокно применяется в ряде областей благодаря своей универсальности, прочности и эстетике, что делает его подходящим для почти любой сферы деятельности.