Для успешного зажигания сварочной дуги и ее дальнейшего горения необходимо поддерживать постоянную температуру на катоде. Конкретное значение этой температуры подбирается в зависимости от типа, диаметра и размера катода, а также от температуры окружающей среды.

Сварочная дуга

Сварка активно используется людьми уже на протяжении почти полутора столетий. Изучение данного метода соединения различных объектов началось с трудов знаменитого итальянского учёного Алессандро Дж. Вольта. На основе его научных исследований был создан первый аппарат для сварки. Генерация электрического разряда происходит во время короткого замыкания (КЗ) между обрабатываемой поверхностью и концом расходного элемента, который в данном случае представляет собой электрод. На сварочный аппарат подается электрическая энергия, которая преобразуется в тепловую энергию, вызывая образование расплавленной ванны. Это является необходимым условием для формирования качественного сварного шва. В результате детального анализа вольтамперной характеристики (ВАХ) учёные смогли значительно усовершенствовать процесс сварки, сделав его более эффективным. Были разработаны современные приборы, которые поддерживают стабильное состояние сварочной электродуги.

Электродуга, производимая сварочным оборудованием, представляет собой проводник, сформированный ионизированными частицами газа. Существование этой дуги в течение определённого времени обеспечивается под действием электрического поля. Разряды в газе, способном к ионизации, обладают следующими характеристиками:

- высокие температурные значения;

- непрерывная форма.

В учебных материалах и справочниках по сварке данное явление определяют как электрический разряд, происходящий в образованной плазме и обладающий продолжительным характером. Плазма, в свою очередь, представляет собой конгломерат испарений металлов, образованных под воздействием высокой температуры, а также ионизированными защитными газами, которые присутствуют в атмосфере сварки.

Структура и температурные характеристики сварочной электродуги

Поднять температуру металлической заготовки до точки плавления за короткий промежуток времени возможно, но для этого необходимо создать мощную электродугу. Основные рабочие характеристики электродуги включают в себя:

- вольтаж – значение напряжения в вольтах;

- ампераж – сила электрического тока, измеряемая в амперах;

- плотность потока корпускул или частиц-носителей заряда.

С точки зрения электроники, дуговой столб выступает в роли проводника между двумя полюсами (плюсовым и минусовым) и создаётся в газовой среде. Характеристика этого столба включает в себя высокое сопротивление, способность генерировать искры и свечение.

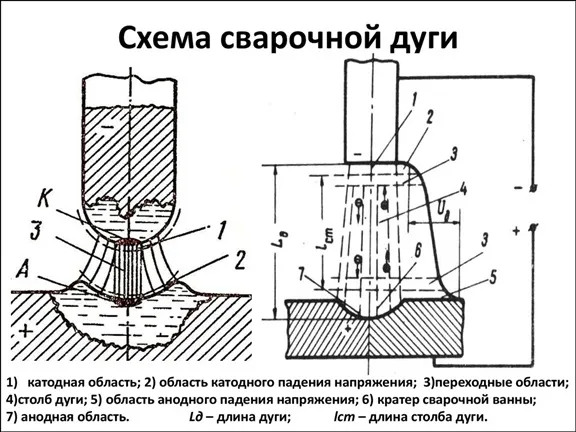

Тщательное исследование структуры электродуги позволяет понять, как температура влияет на металл. Обычно длина электродуги небольшая и колеблется в диапазоне около 5 сантиметров. Структура электродуги делится на три области:

- сам столб – это видимый людьми светящийся участок;

- анодная область – примерно 10 микрометров;

- катодная область – около 1 микрометра.

Температура сварочной электродуги зависит от потока свободных электронов, формирующихся на катоде. Температура катода достигает 38% от температуры самой плазмы. Электроны — это частицы с отрицательным зарядом — движутся в газовой среде к аноду, тогда как положительно заряженные носители перемещаются к катоду. В общем, дуга в течение всего времени своего существования остаётся электрически нейтральной.

Температура частиц внутри столба может достигать 10 000°С. При контакте с металлом он нагревает его до 2 350°С. Точка, где электроны проникают в металл, называется анодным пятном. По сравнению с катодным пятном, его температура выше на 6%. Плазма излучает волны в инфракрасном, видимом и ультрафиолетовом диапазонах, что может быть опасно для кожи и глаз сварщика. Поэтому соблюдение правил безопасности и использование защитных средств обязательно.

Зажигание дуги

Для того чтобы между деталями и электродом возник электрический разряд, то есть дуга, необходимо соблюсти определенные условия. В данном пространстве должны находиться заряженные частицы — как ионы, так и электроны. Это связано с тем, что воздух в обычных условиях не проводит электричество.

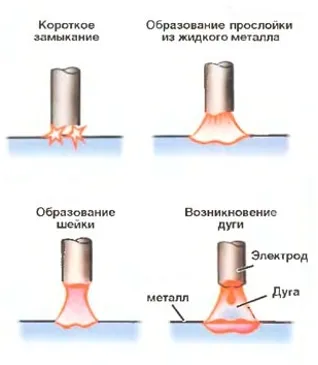

Процесс зажигания дуги начинается с того, что сварщик краткосрочно касается электродом поверхности соединяемых деталей. Возникает короткое замыкание, приводящее к возникновению искры и выделению значительного количества тепла. Благодаря контактному сопротивлению, конец металлического стержня быстро нагревается до высокой температуры. В результате этого движение свободных электронов в электрической цепи значительно ускоряется. В момент, когда электрод отрывается от металла (размыкание цепи), электромагнитное поле выбрасывает электроны в промежуток между электродом и деталью. Этот процесс, в котором электроны отрываются от катода и переходят в газообразную среду, называется эмиссией.

Существует две техники для зажигания дуги:

- Касание. В этом методе сварщик совершает серийные кратковременные касания электродом к детали, после чего следует подъем. Этот процесс включает быстрое движение стержня вниз к заготовке, а затем медленный подъем на 3-5 мм.

- Чирканье. Данный метод схож с предыдущим, но после быстрого касания сварщик проводит концом стержня по поверхности, а затем медленно его поднимает.

Вторым способом считается более надежным, хотя в условиях ограниченного пространства его иногда трудно использовать. Этапы формирования дуги также можно рассмотреть на соответствующих иллюстрациях.

Если электроды некачественные, процесс их зажигания может стать более сложным, так как конец стержня может залипать. Частично данный недостаток можно преодолеть предварительным нагревом на вспомогательной пластине, что позволяет сварщику выполнять более широкие движения.

Еще один метод зажигания дуги, который не предполагает контакта, состоит в применении осциллятора, работающего на высокой частоте. Применение данного устройства позволяет использовать электроды, предназначенные для постоянного тока, даже при работе с переменным током. Долгое горение дуги после ее розжига обеспечивается тем, что источник питания постоянно подает свежие порции электронов в зону сварки.

Строение дуги

При использовании сварки на прямой полярности, электрод подключают к минусовому полюсу источника питания. В результате на нем формируется катодное пятно, которое является местом эмиссии электронов. Если использовать стержни с обмазкой, данная область нагревается до температуры от 2 400 до 3 000 градусов Цельсия. Здесь выделяется 38% тепла, но одновременно теряется от 12 до 17 вольт напряжения, необходимого для разгона электронов и их отделения от стержня.

Зона, куда электроны возвращаются в сварочную цепь, называется анодным пятном. Она нагревается до 4 000 градусов Цельсия, и в этом случае выделяется даже больше тепла — до 42%. Падение напряжения на анодном пятне составляет от 2% до 11%. Этот участок также называется кратером, из-за своей вогнутой формы, сформированной в результате воздействия электронов.

Между указанными областями, в электрическом облаке газа, находится столб дуги, который расширяется в нижней части. Этот столб остаётся нейтральным, так как количество положительных и отрицательных частиц в нем одинаково. Примерно 20% тепла выделяется именно здесь, а потеря напряжения колеблется от 2 до 12 вольт. Температура в этом участке может достигать от 6 000 до 8 000 градусов Цельсия.

Когда сварка осуществляется на прямой полярности, соединяемый металл нагревается больше, чем при обратной полярности, когда катодное и анодное пятна меняются местами. Выбор конкретной полярности зависит от сложности и толщины соединяемого металла.

Если сварка производится переменным током, то количество тепла, выделяемого на заготовке и электроде, равномерно. Это происходит потому, что полярность меняется 50 раз в секунду, что приводит к менее стабильной дуге и большему разбрызгиванию капель расплавленного электрода.

Товары из категории

- Напряжение питания, В 220

- Максимальный размер пальца, мм 28

- Производительность, м2/час 1-3

- Рабочее давление, бар 3.5-8.6

- Развиваемое усилие, тонн 50

- Ход штока, мм 220

- Макс. грузоподъемность 2000

- Тип стационарный

- Развиваемое усилие, тонн 100

- Ход штока, мм 220

- Максимальное усилие, тонн 6

- Рабочее давление, бар 0-10

Сравнивая сварочную дугу с другими видами электрических заряда, можно выделить несколько уникальных особенностей:

- Сварочная дуга может генерировать высокую плотность тока, достигающую нескольких тысяч ампер на квадратный сантиметр, что обеспечивает ультравысокие температуры.

- Электрическое поле между электродами распределяется неравномерно. Напряжение близко к электродам показывает значительное падение, в то время как в области столба сварочной дуги оно значительно возрастает.

- Температура в сварочной дуге достигает крайне высоких значений, особенно в области столба, что обусловлено высокой плотностью тока. Увеличение длины столба может привести к снижению температуры, тогда как уменьшение столба приведет к ее увеличению.

- Сварочная дуга может иметь разнообразные вольт-амперные характеристики, что позволяет контролировать напряжение и плотность тока при фиксированной длине дуги или при постоянном её горении. В основном выделяются три различных вольт-амперных характеристики.

Процесс образования сварочной дуги можно разделить на несколько ключевых этапов:

- Электродный стержень соприкасается с металлической поверхностью.

- Выделяется большое количество тепла.

- Металл начинает разогреваться и постепенно отходит от электродного стержня.

- Электроны отрываются от катода, образуя свободные электроны.

- Свободные электроны начинают двигаться к аноду, ионизируя молекулы газа, создавая тем самым ионы и дополнительные электроны.

- В результате возникает устойчивый электрический разряд.

- Процесс стабилизируется за счет увеличения числа заряженных частиц в окружающей среде, что поддерживает непрерывность работы и устойчивость дуги.

Отличительные свойства сварочной дуги

Сравнивая сварочную дугу с другими электрическими зарядами, можно выделить несколько уникальных характеристик:

- Сварочная дуга обладает высокой плотностью тока, достигающей нескольких тысяч ампер на квадратный сантиметр, что обеспечивает очень высокую температуру.

- В пространстве между электродами электрическое поле распределяется неравномерно. Около электродов наблюдается значительное падение напряжения, тогда как в области столба напряжение гораздо меньше.

- Температура сварочной дуги достигает максимально высоких значений, особенно в области столба, благодаря высокой плотности тока. Увеличение длины столба может снизить температуру, в то время как уменьшение столба увеличивает её.

- Сварочная дуга может иметь различные вольт-амперные характеристики, что позволяет изменять напряжение и плотность тока при постоянной длине дуги или возле непрерывного горения.

Описание характерных свойств сварочной дуги

Существует три основные вольт-амперные характеристики сварочной дуги. Первая из них — падающая, которая определяется снижением напряжения при увеличении силы тока и плотности в сварочной дуге. Вторая характеристика — жесткая, где изменение силы тока не имеет влияния на напряжение в дуге. Третья характеристика — возрастающая, где увеличение силы тока автоматически приводит к росту напряжения в дуге, что критически необходимо для достижения высокой температуры при сварке.

Дуговая сварка считается одним из наиболее эффективных и надежных методов соединения металлических конструкций. Этот процесс оказывает значительное влияние на современную промышленность, так как исключительно высокая температура, создаваемая сварочной дугой, позволяет соединять большинство видов металлов. Для обеспечения качества и надежности сварных соединений критически важно учитывать и контролировать все характеристики дуги, такие как плотность тока, температура и напряжение. Это позволяет быстро и эффективно осуществлять сварочные работы и получать качественный свариваемый шов.

Области применения сварочной дуги

Сварочная дуга используется в различных видах сварки:

- Полуавтоматическая. Этот подход подразумевает использование тугоплавких вольфрамовых электродов, при этом присадочная проволока подаётся на дугу.

- Ручная. Этот метод является наиболее популярным, благодаря своей простоте и удобству.

- Автоматическая. Этот способ используется на производствах, что значительно упрощает выполнение объёмных сварочных задач.

При выполнении работ с открытой плазмой предпочтение отдается жесткой дуге, а при сварке под флюсом или в среде защитного газа лучше применять возрастающую дугу.

Природа и строение сварочной дуги

Понимание структуры сварочной дуги облегчает изучение её принципа действия, поскольку мощная электродуга позволяет за короткий промежуток времени довести металл до температуры его плавления. Под определением сварочной дуги подразумеваются её плотность тока и вольтамперные характеристики. Столб дуги представляет собой светящийся ионизированный газовый проводник от катода к аноду с высоким сопротивлением.

В среднем длина дуги составляет около 5 мм. Выделяются следующие основные зоны сварочной дуги:

- анодная — до 10 микрометров;

- катодная — в 10 раз меньше анодной;

- столб — видимый светящийся элемент.

Температура сварочной дуги обеспечивается за счет потока свободных электронов, формирующихся на катодном пятне. Температура этого пятна достигает 38% от температуры самой плазмы. В самом столбе электроны направляются к аноду, а протоны — к катоду. Столб имеет нейтральный заряд, что позволяет ему сохранять электрическую нейтральность в процессе сварки. Температура частиц может достигать 10 000 °C, а металл в процессе сварки нагревается до 2 350 °C, в то время как расплав в ванне достигает температуры 1 700 °C.

Стоит отметить, что анодным пятном в схеме сварочной дуги называется область, где проходятся электроны. Температура этого участка на 4-6% превышает температуру катодного пятна. Напряжение в обеих указанных зонах значительно снижается, что усложняет их свечение. Человеческий глаз воспринимает лишь плазму, излучающую ультрафиолетовое, инфракрасное и видимое излучение. Важно понимать, что последнее может быть опасным для зрения и кожи, поэтому сварщики обязаны использовать специальные средства защиты.

Классификация

Из-за широкого применения сварочного процесса, дуга может быть различных видов. Согласно конструктивным особенностям и предназначению выделяют следующие её разновидности:

- плавшаяся, которая изготавливается из стального сплава – в процессе работы происходит расплавление металлического стержня;

- неплавкая, которая используется для работы с графитом и вольфрамом – электроды данного типа не расходуются во время сварки, а шов формируется из расплавленных металлических заготовок.

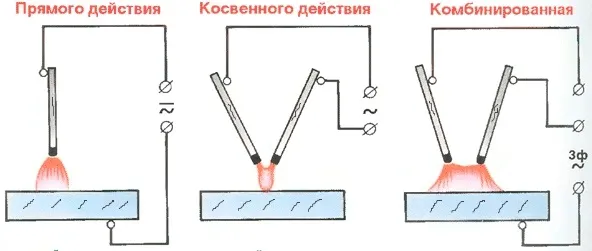

По схеме подвода тока и среде

В зависимости от электросхемы, сварочные дуги подразделяются на две разновидности.

- Прямого действия. В этом случае одна из электродных конструкций выступает в качестве сварочного элемента, а другой — плавящимся материалом, что создает дугу в области зазора.

- Косвенного действия. Зажигание тут происходит между двумя неплавкими параллельными электродами, после чего они приближаются к свариваемой заготовке.

По атмосфере

По условиям окружающей атмосферы сварочные дуги могут быть трёх типов.

- Открытая сфера. Горение дуги пребыванием в открытом пространстве, при этом создаётся газовая сфера с содержанием металлического пара и электродного материала.

- Закрытая. Дуги неразрывного типа наблюдаются при горении под флюсом, где около дуги присутствуют пары от электрода и флюса.

- С подачей газовой смеси. Такой тип электрозаряда может использовать как сжатый газ, так и его примеси. Применение, например, водорода, углекислого газа и аргона является необходимым для предотвращения окислительных процессов на обрабатываемой поверхности. Такие примеси способствуют созданию восстановительной среды или нейтральных условий в процессе сварки.

По длительности действия

По времени работы электрическую сварочную дугу можно поделить на следующие типы:

- постоянная, которая подходит для длительных сварочных работ;

- импульсная, состоящая из одного мощного импульса, которая обычно находит применение в контактной сварке.

Условия горения

Стандартные температурные условия в области сварочной дуги могут достигать 7000 градусов по Цельсию. При помощи катода возможно поддержание постоянной температуры, обеспечивающей начала и горения дуги. В этой ситуации необходимо учитывать такие параметры, как размеры, диаметр и температура окружающей среды.

Чтобы успешно сварить материал, независимо от его качества, важно обеспечить постоянство температуры. При работе исправного источника питания температурные параметры будут стабильными, а функционирование элемента — качественным.

Основные аспекты, касающиеся сварочных дуг, направлены на работу ионизированных газов, а также применение щелочных и щелочно-земельных материалов, таких как калий и кальций. Эти факторы помогают достичь высококачественного процесса горения сварочных дуг. Тем не менее, важно учитывать, что сварочные дуги не могут функционировать в любых средах, поэтому внимание к физико-химическим факторам, влияющим на процесс, не должно оставаться без внимания.

Существует несколько видов электрозаряда, благодаря которым происходит горение:

- Тлеющий. Формируется при низком давлении. Обычно этот вид используется для освещения, например, в люминесцентных лампах или на экранах plasma.

- Искровой. Этот электрический заряд возникает, когда давлением достигает атмосферного уровня. Искровая дуга характеризуется прерывистостью, и действующая механика похожа на молнию. Такой метод применяется для розжига двигателей внутреннего сгорания.

- Дуговой. Данный тип используется при сварке и для простого освещения. Дуговой заряд также имеет прерывистую форму, которая обусловлена атмосферным давлением.

- Коронный электрический заряд. Могут возникнуть из-за структурных неровностей, он приводит к образованию струек.