Вся информация, представленная на веб-сайте интернет-магазина rinscom.com, является его интеллектуальной собственностью. Без получения специального разрешения публикация любых данных с этого сайта строго запрещена. Следует также отметить, что изображения товаров, отображаемые на сайте, могут не полностью соответствовать оригинальным характеристикам продукции.

Твердость стали HRC: что это такое

Твердость материала определяется как его способность противостоять проникновению другого, более твердого вещества. В металлургии и инженерии для измерения твердости стали используется шкала Роквелла (HRC).

Существуют различные методы определения твердости, включая метод Бринелля (HB, HBW), метод Виккерса (HV), а также метод Роквелла (HRA, HRB, HRC). Из всех перечисленных, метод Роквелла является наиболее распространенным.

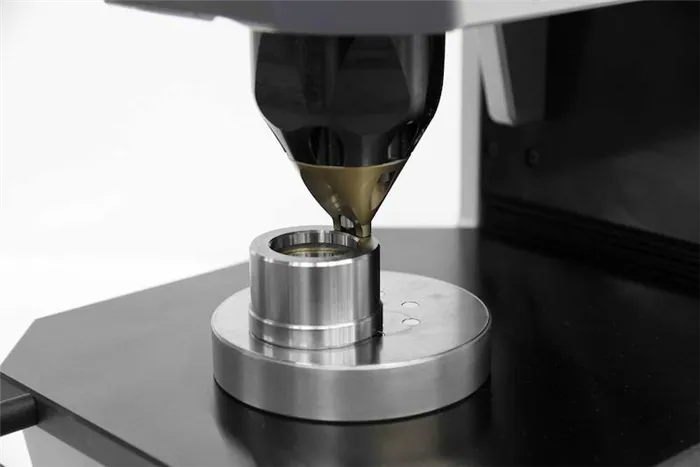

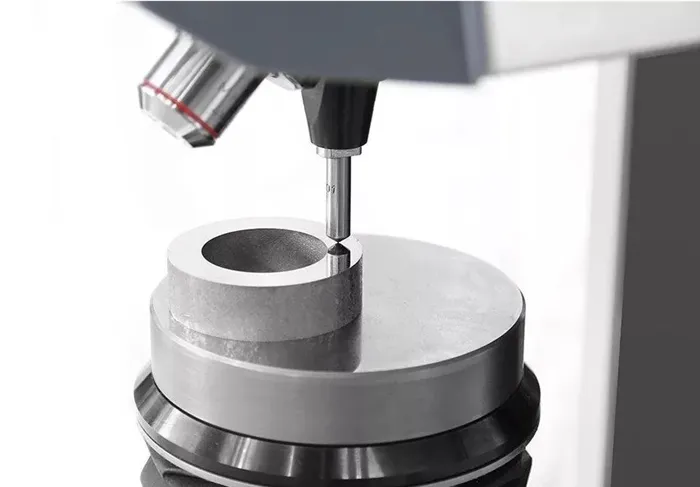

Метод Роквелла для измерения твердости, описанный в межгосударственном стандарте ГОСТ 9013-59, основывается на принципе вдавливания инденторов (это могут быть как алмазные конусы, так и твердосплавные шарики) в поверхность исследуемого материала. Алмазные конусы используются для тестирования твердых стальных сплавов или высококачественных сталей, прошедших термическую обработку (закалку), в то время как твердосплавные шарики применяют для определения характеристик менее твердых материалов. Для осуществления данных испытаний используются специализированные приборы — механические или электронные твердомеры.

Метод Роквелла предоставляет 54 различных шкалы, такие как A, B, C, D и т. д., которые позволяют достигать максимальной точности для узких диапазонов значений.

Шкалы A и C применяются для образцов, изготовленных из наиболее твердых стальных сплавов, таких как закаленные инструментальные стали. Для более мягких материалов, таких как алюминий или медные сплавы, используется шкала B, при которой используются шариковые инденторы.

Твердость стали по шкале Роквелла может, к примеру, указываться в таком формате: 62,2 HRC или 97,0 HRB. Первым делом идет цифровое значение, обозначающее уровень измерения, затем две буквы (HR) указывают на метод измерения (по Роквеллу), а позже идет буквенное обозначение шкалы (C для шкалы Роквелла C или B для B).

Важно понимать, что одинаковые численные значения по различным шкалам означают различную твердость исследуемых образцов. Например, 62 единицы по шкале HRC не эквивалентны 62 единицам по шкале HRA. Сравнения допустимы только внутри одной шкалы.

Плюсы и минусы метода

Ключевым преимуществом метода Роквелла является его универсальность. Поскольку он использует три изменяемых параметра, этот метод может применяться в широком диапазоне значений на разных материалах.

К другим положительным аспектам метода относятся:

- неразрушающий характер испытаний, что позволяет проводить анализ на готовых изделиях;

- контроль твердости листовых материалов толщиной от 0,3 до 1 мм;

- быстрая реализация измерений;

- возможность работы с цилиндрическими изделиями в соответствии с приложением 3 ГОСТ 9013-59 ИСО 6508-86;

- удобство и простота в использовании.

Однако, если сравнивать с методами Бриннеля и Виккерса, Роквелл имеет меньшую точность и повторяемость измерений. Тем не менее, специалисты в большинстве случаев предпочитают указывать твердость по Роквеллу, так как его преимущества в значительной степени перекрывают недостатки данного метода.

Метод Роквелла

Метод Роквелла на сегодняшний день является самым популярным способом определения твердости. Процедура, установленная в ГОСТ 9013-59, включает в себя вдавливание одного из типов инденторов в образец:

- алмазный конус для твердых сталей и закаленных сплавов;

- твердосплавный шарик для цветных металлов и сплавов с умеренной твердостью.

При проведении испытаний используется специализированное оборудование, которое обеспечивает надежную фиксацию образца, плавное погружение инденторов и точное отображение результатов замеров.

Рис. 1 Измерение твердости по методу Роквелла

Метод измерения твердости с использованием шкалы Роквелла предполагает применение различных буквенных обозначений. Шкала A и C предназначены для работы с алмазными индентами, в то время как шкала B используется с твердосплавными шариками.

ВАЖНО! Обратите внимание: при измерении твердости металла по методу Роквелла информация о применяемой шкале располагается в конце обозначения. К примеру, значение 57 HRC указывает на то, что твердость образца составляет 57 единиц, и испытания выполнены методом Роквелла (HR) с использованием шкалы C.

При применении метода Роквелла нельзя равнять значения, полученные при работе с разными шкалами. Эти показатели являются принципиально различными и предназначены для различных типов материалов.

По ГОСТ, диапазоны значений, на которых проводятся измерения методом Роквелла, следующие:

- Испытания согласно шкале A – от 70 до 93 HR;

- Использование метода Роквелла с применением шкалы B – от 25 до 100 HR;

- Определение твердости стали по шкале HRC (шкала C) – от 20 до 67 HR.

При работе с инструментами и крепежными изделиями обычно используется шкала C. Каждая категория изделий имеет рекомендованные показатели твердости, соответствие которым обеспечивает долголетие и надежность продукции.

Слесарный инструмент

При производстве слесарного инструмента задействуются как легированные, так и углеродистые стали. Твердость материала HRC должна находиться в следующих диапазонах:

- Напильники и сменные отрезные полотна для ножовок – от 56 до 64 единиц;

- Чертилки, кернеры, зубила и бородки – от 54 до 60 единиц;

- Ударный инструмент, представленный молотками и их аналогами – от 50 до 57 единиц.

Твердость на уровне 56 HRC считается универсальным показателем, обеспечивающим высокую прочность изделий из всех перечисленных групп.

Для чего измеряется твердость

Твердость является важной характеристикой, которая непосредственно влияет на основные свойства материалов, условия их эксплуатации и на некоторые процессы, такие как:

- Износостойкость, определяющая, как долго металл может использоваться без значительного износа, сохраняя первоначальные характеристики. Например, чем тверже деталь, тем дольше она будет служить и безотказно функционировать в механизме.

- Допустимость определенных методов обработки металла, таких как штамповка, шлифовка, резка и фрезеровка. Некоторые техники могут применяться исключительно к мягким металлам и их сплавам.

- Сопротивление локальным и направленным высоким нагрузкам. Это имеет особое значение для таких элементов, как подшипники и валы, испытывающие длительное воздействие трения и центробежной силы.

- Возможность использования металла для резки или деформации других материалов. Например, инструментальная сталь высокой прочности подходит для производства режущих элементов, таких как ножи, фрезы и сверла.

Кратко, определение твердости необходимо для проверки долговечности, прочности, износостойкости и надежности отдельных деталей или комплексных конструкций, изготовленных из тестируемого металла.

Замеры твердости осуществляются на этапе входного контроля качества сырья и для оценки готовой продукции. Твердомеры широко применяются в различных отраслях промышленности, включая энергетику, машиностроение, станкостроение, судостроение, автомобилестроение, металлургию и строительство.

От чего зависит характеристика

От чего именно зависит твердость металла? Основным фактором является его структурное строение, то есть взаимное расположение и связь атомов в кристаллической решетке. Различные кристаллические решетки металлов могут отличаться по размерам и конфигурациям, что непосредственно влияет на свойства материала.

На твердость сплавов также влияет их элементный состав — комбинация химических элементов, из которых изготовлен материал. Например, черная сталь, состоящая в основном из железа и углерода, мягче нержавеющей стали, содержащей такие элементы как титан, никель и хром. Эти добавки, как правило, ультратвердые, что делает их идеальными для легирования.

Показатель твердости сплава также зависит от метода его производства и соблюдения технологии. Чем более однородный состав сплава, тем выше его прочность и устойчивость к деформациям. Если концентрация различных элементов варьируется по разным участкам, это может привести к снижению прочности сплава.

Также важно учитывать влияние метода финишной обработки, использованного в процессе производства. Твердость может быть улучшена с помощью термообработки (закалки), лазерного воздействия для упрочнения поверхности, а также цементации, при которой в материал внедряют углерод.

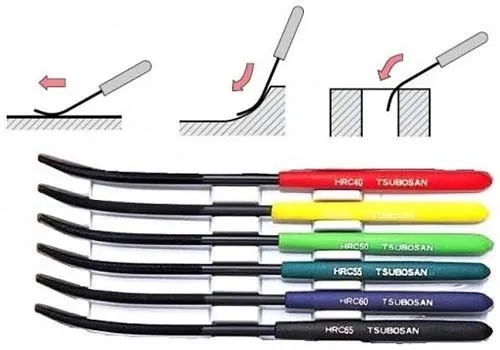

Относительное измерение твердости при помощи напильников

Стоимость стационарных и портативных твердомеров может быть довольно высока, поэтому их закупка оправдана, если требуется частое тестирование. Многие профессионалы, в зависимости от необходимости, используют относительно доступные методы для определения твердости металлов и сплавов с использованием подручных средств.

Использование напильника для опиливания образца — это один из самых доступных, хотя и менее объективных способов проверки твердости изделий из стали, инструментов и оснастки. Используемый напильник должен быть с двойной насечкой средней величины (например, №3 или №4), и, имея небольшой навык, можно выявить, закалена ли сталь. Сопротивление опиливанию и соответствующий скрежет помогут отличить незакаленную сталь от более твердой, имеющей твердость 40 HRC, или твердозакаленной с твердостью 55 HRC.

Существует наборы специальных напильников для более точного тестирования, называемых тарированными. Они предназначены для испытания зубьев пил, фрез и шестерен. Каждый из этих напильников отвечает определенному значению по шкале Роквелла. Твердость определяется путем нанесения коротких царапин на металлическую поверхность несколькими напильниками из набора, после чего выбираются два близко расположенных — более твердый, который оставил царапину, и менее твердый, который не смог поцарапать поверхность. Таким образом, твердость тестируемого металла будет находиться между значениями твердости этих двух напильников.

Переводная таблица твердости

Для сопоставления чисел твердости по методам Роквелла, Бринелля и Виккерса, а также для перевода показателей из одного метода в другой, существует справочная таблица:

| Виккерс, HV | Бринелль, HB | Роквелл, HRB |

| 100 | 100 | 52.4 |

| 105 | 105 | 57.5 |

| 110 | 110 | 60.9 |

| 115 | 115 | 64.1 |

| 120 | 120 | 67.0 |

| 125 | 125 | 69.8 |

| 130 | 130 | 72.4 |

| 135 | 135 | 74.7 |

| 140 | 140 | 76.6 |

| 145 | 145 | 78.3 |

| 150 | 150 | 79.9 |

| 155 | 155 | 81.4 |

| 160 | 160 | 82.8 |

| 165 | 165 | 84.2 |

| 170 | 170 | 85.6 |

| 175 | 175 | 87.0 |

| 180 | 180 | 88.3 |

| 185 | 185 | 89.5 |

| 190 | 190 | 90.6 |

| 195 | 195 | 91.7 |

| 200 | 200 | 92.8 |

| 205 | 205 | 93.8 |

| 210 | 210 | 94.8 |

| 215 | 215 | 95.7 |

| 220 | 220 | 96.6 |

| 225 | 225 | 97.5 |

| 230 | 230 | 98.4 |

| 235 | 235 | 99.2 |

| 240 | 240 | 100 |

| Виккерс, HV | Бринелль, HB | Роквелл, HRC |

| 245 | 245 | 21.2 |

| 250 | 250 | 22.1 |

| 255 | 255 | 23.0 |

| 260 | 260 | 23.9 |

| 265 | 265 | 24.8 |

| 270 | 270 | 25.6 |

| 275 | 275 | 26.4 |

| 280 | 280 | 27.2 |

| 285 | 285 | 28.0 |

| 290 | 290 | 28.8 |

| 295 | 295 | 29.5 |

| 300 | 300 | 30.2 |

| 310 | 310 | 31.6 |

| 320 | 319 | 33.0 |

| 330 | 328 | 34.2 |

| 340 | 336 | 35.3 |

| 350 | 344 | 36.3 |

| 360 | 352 | 37.2 |

| 370 | 360 | 38.1 |

| 380 | 368 | 38.9 |

| 390 | 376 | 39.7 |

| 400 | 384 | 40.5 |

| 410 | 392 | 41.3 |

| 420 | 400 | 42.1 |

| 430 | 408 | 42.9 |

| 440 | 416 | 43.7 |

| 450 | 425 | 44.5 |

| 460 | 434 | 45.3 |

| 470 | 443 | 46.1 |

| 490 | — | 47.5 |

| 500 | — | 48.2 |

| 520 | — | 49.6 |

| 540 | — | 50.8 |

| 560 | — | 52.0 |

| 580 | — | 53.1 |

| 600 | — | 54.2 |

| 620 | — | 55.4 |

| 640 | — | 56.5 |

| 660 | — | 57.5 |

| 680 | — | 58.4 |

| 700 | — | 59.3 |

| 720 | — | 60.2 |

| 740 | — | 61.1 |

| 760 | — | 62.0 |

| 780 | — | 62.8 |

| 800 | — | 63.6 |

| 820 | — | 64.3 |

| 840 | — | 65.1 |

| 860 | — | 65.8 |

| 880 | — | 66.4 |

| 900 | — | 67.0 |

| 1114 | — | 69.0 |

| 1120 | — | 72.0 |

Метод Шора

Метод Шора подразумевает быстрое и простое измерение твердости для различных поверхностей, включая криволинейные. Этот подход основан на исследовании отскока бойка, который падает вертикально на измеряемую область. Однако на величину отскока могут влиять такие факторы, как шероховатость, структура и толщина материала, что может сделать результаты менее надежными, чем в случае других методов.

К критериям, которые необходимо учитывать при проведении замеров, относятся:

- толщина изделия должна составлять минимум 6 мм;

- измерения следует проводить на расстоянии не менее 12 мм от края;

- необходима ровная поверхность в радиусе 6 мм от кончика эталонного образца;

- результаты могут быть искажены из-за шероховатости и перепадов на поверхности;

- правильное расположение измерительных приборов имеет ключевое значение.

Хотя этот метод измерения твердости считается быстрым, он не является особенно точным. Если точно проверять твердость материала очень важно, рекомендуется использовать более надежные методы.

Вместо выводов

Выбор одного из описанных методов определения твердости позволяет проводить испытания и получать точные результаты как в полевых условиях, так и в лабораторных. Тем не менее, на точность результатов также влияют такие факторы, как расположение эталонного образца, его диаметр, приложенная сила и характеристики измеряемой поверхности. Обычно время, необходимое для выполнения измерений, составляет около двух минут. Это позволяет установить, соответствует ли образец требованиям, изложенным в стандартах ГОСТ.

Если у вас возникли вопросы или нужна дополнительная информация, не стесняйтесь оформлять заявку на нашем сайте. Мы свяжемся с вами в кратчайшие сроки и предоставим все необходимые разъяснения.