По своему составу шлаки черной металлургии после остывания делятся на распадающиеся и нераспадающиеся породы. Вторая группа образует каменистые структуры. Распадающиеся варианты обычно классифицируют по их минеральному составу.

Характеристика и применение металлургического шлака

Металлургический шлак используется в качестве оградительного материала, подсыпки для дорог и в других областях деятельности. Его состав и плотность, а также особенности производства представляют значительный интерес для различных отраслей промышленности. О том, что представляет собой металлургический шлак, как он используется — стоит рассмотреть более детально.

Что это такое?

Существует множество побочных продуктов, которые остаются после выплавки черного и цветного металлов. Одним из основных отходов производства является шлак, представляющий собой продукт расщепления руды. Он может иметь разнообразный состав, а также различные свойства и характеристики. Металлургический шлак образуется одновременно с золой, остающейся после процесса выплавки стали и чугуна. Этот материал остается на производстве после переработки и требует дальнейшей утилизации или повторного использования в качестве самостоятельного строительного компонента.

Металлические шлаки представляют собой продукты высокотемпературной обработки. Это отходы силикатного типа, которые обладают многокомпонентной структурой. В течение значительного времени шлаки просто утилизировались и не воспринимались как ценный ресурс. Однако все изменилось во второй половине XX века, когда отходы металлургии начали активно использоваться в строительной и сельскохозяйственной отраслях, а также при создании транспортной инфраструктуры.

Что такое шлаки черной металлургии

Шлаки черной металлургии — это побочные продукты, которые образуются при производстве чугуна или стали. Например, для получения чугуна, который состоит на 93-97% из железа (Fe), необходимо расплавить горную породу — железную руду. Чтобы все химические и термальные процессы прошли без сбоев, в вертикальную печь подают не только руду, но и угольный кокс, известняк или доломит. В результате плавления в нижней части печи достигается раскаленный жидкий состав, который условно подразделяется на два слоя: нижний, представляющий собой чугун, и верхний, состоящий из более легкого убыточного шлака. Поскольку шлак образуется в верхнем слое, его периодически сливают через отдельный выпускной канал, находящийся выше канала, предназначенного для чугуна. После выгрузки шлак либо охлаждают с использованием холодного воздуха или воды, образуя гранулированный мелкодисперсный материал, либо сливают в специальные вагонетки и транспортируют на шлакоотвалы.

Шлаки черной металлургии делят на два основные категории. Если шлак образован в процессе производства чугуна в доменной печи, работающей при температуре около 2000 °C, его называют доменным. Если же шлак поступает от процессов выплавки стали, исходя из того, что сталь изначально производится из чугуна, то его именуют сталеплавильным. В зависимости от типа печи, в которой была выпущена сталь, сталеплавильные шлаки, используемые, например, в дорожном строительстве, выделяются на три главные группы: конвертерные, электросталеплавильные и мартеновские шлаки. Разные технологии производства создают шлаки с различными характеристиками. Сталь, полученная конвертерным методом при температуре около 2400 °C, где кислород выжигает примеси из чугуна, применяется для создания балок, рельсов, кузовов автомобилей и других деталей.  Сталь, полученная в электрических печах при температуре около 3500 °C, где электрическая энергия используется для плавки, применяется для производства осей, автомобильных деталей, инструментов и других компонентов, требующих высокой прочности. Сегодня в электропечах производится качественная углеродистая сталь, что придаёт российской металлургии большое значение. Сталь, произведенная мартеновским методом при температурах 1800-1900 °C, где используется факел пламени для нагрева, применяется для создания станков, турбин, конструкций мостов и компонентов судов. Очевидно, что при производстве различных сталей образуется шлак с отличительными химическими составами.

Сталь, полученная в электрических печах при температуре около 3500 °C, где электрическая энергия используется для плавки, применяется для производства осей, автомобильных деталей, инструментов и других компонентов, требующих высокой прочности. Сегодня в электропечах производится качественная углеродистая сталь, что придаёт российской металлургии большое значение. Сталь, произведенная мартеновским методом при температурах 1800-1900 °C, где используется факел пламени для нагрева, применяется для создания станков, турбин, конструкций мостов и компонентов судов. Очевидно, что при производстве различных сталей образуется шлак с отличительными химическими составами.

Химический состав металлургических шлаков

- CaO — от 34 до 43%

- SiO2 — от 27 до 38%

- Al2O3 — от 7 до 12%

- MgO — от 7 до 15%

- FeO, Fe2O3 — от 0,2 до 1,6%

- MnO — от 0,15 до 0,76%

- S — от 1 до 1,9%

На сайте одного из отечественных металлургических заводов, который занимается реализацией различных видов шлаков, приведен следующий химический состав для отвального доменного шлака:

- CaO — от 39 до 47%

- SiO2 — от 35 до 43%

- Al2O3 — от 4 до 10%

- MgO — от 5 до 10%

- FeO — от 0,2 до 0,6%

- MnO — от 0,1 до 9%

- S — от 0,6 до 2,2%

Во втором представленном химическом составе примечательная изменчивость показателя по оксиду марганца (MnO). Это может быть следствием того, что в процессе выплавки чугуна предприятие использует руду с разных месторождений.

Сталеплавильный шлак, полученный конвертерным методом, может иметь следующий состав:

- CaO — от 40 до 55%

- SiO2 — от 7 до 18%

- Al2O3 — от 2 до 6%

- MgO — от 6 до 10%

- FeO, Fe2O3 — от 12 до 28%

- MnO — от 13 до 14%

- S — от 1 до 1,9%

На сайте крупной горно-металлургической компании, предоставляющей щебень из сталеплавильных шлаков, его химический состав представлен в следующем виде:

- CaO — от 27,7 до 44%

- SiO2 — от 7,6 до 11%

- Al2O3 — от 2,2 до 7,3%

- MgO — от 6,3 до 11,5%

- FeO — от 7,6 до 40,9%

- MnO — от 3,5 до 5,3%

- P2O5 — от 0,86 до 1,26%

- S — от 0,03 до 0,16%

Сравнивая химические составы доменных и сталеплавильных шлаков, можно выделить два ключевых момента. Во-первых, доменные шлаки в данном случае содержат значительно больше кремнезема (SiO2). Во-вторых, сталеплавильные шлаки характеризуются увеличенным содержанием оксидов железа (FeO). Вероятно, последнее различие обусловлено тем, что на этапе плавления для удаления из стали фосфора, являющегося вредным злом, который снижает ударную вязкость готовой продукции, в печь добавляют железную руду.

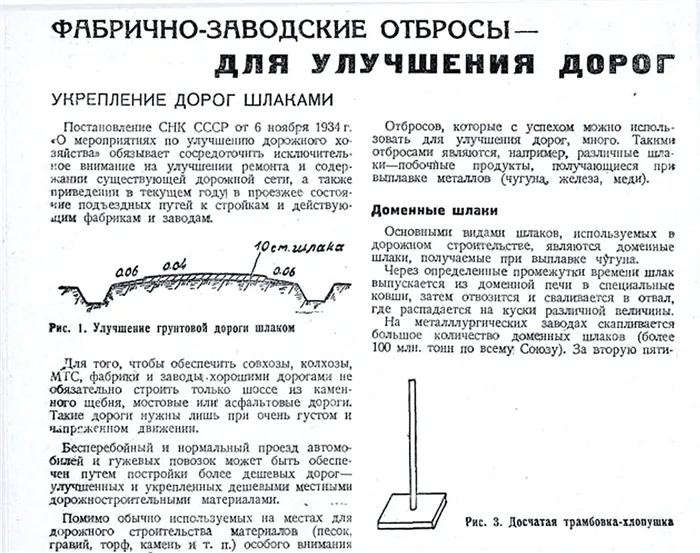

Увеличенное содержание кремнезема в характеристиках металлургических шлаков делает их схожими по химическому составу с кислыми горными породами, такими как гранит, в то время как повышенное содержание извести указывает на свойства, близкие к основным породам, как базальт. Это сходство, а также способность шлаков черной металлургии к выдерживанию нагрузок, стало основой для их применения в дорожном строительстве. Первые эксперименты с использованием шлаков в строительных проектах на территории России начались еще в первой половине XX века.

Устойчивые и разлагающиеся материалы

Шлаки также классифицируют на основе режима их охлаждения. Разные условия остывания позволяют получить несколько разновидностей шлаков, таких как:

- камни;

- гранулы;

- стеклообразные материалы.

Устойчивость является еще одним критерием, который характеризует шлаки. Кроме того, шлакам свойственны четыре вида распада:

- Силикатный распад проявляется в том, что при переходе кальциевого силиката из бета в гамма-форму происходит увеличение объема. В ходе этого процесса шлаковая порода может подвергнуться образованию трещин и в дальнейшем распаду в форму порошка.

- Известковый распад связан с гидратацией извести и чаще всего проявляется среди мартеновских шлаков.

- Железистый распад проходит в случае наличия неокисленного железа. Предельное содержание этого компонента составляет 1,5%. Увеличение процента указывает на присутствие влаги, что приводит к реакции сульфида железа, переходящего в его гидроксид. В процессе возникает сероводород и объем шлака увеличивается до 38%, что вызывает трещины на его поверхности.

- Марганцевый распад производится в условиях влажности.

В первую очередь перерабатывают устойчивые к распаду шлаки, из которых изготавливают щебень и другие строительные материалы.

Область использования и стандарты

В России действует ГОСТ 3476-34, устанавливающий технические условия для шлака, из которого производят цемент. Другим способом переработки шлаков является получение минеральной ваты. Сырьем в этом случае служит щебень из доменного шлака, требования к которому прописаны в ГОСТ 18866-93. Шлаковая пемза является добавкой при производстве бетона, и ее характеристики определены в ГОСТ 9760-86.

Большая часть шлаков металлургического производства находит применение в дорожном строительстве. Для этой сферы производят пористый щебень. Важно отметить, что степень пористости существенно влияет на физико-механические характеристики. Снижение пористости улучшает прочностные параметры. Для достижения этого показателя применяется процесс дегазации, который позволяет уменьшить пористость на 30%. Кроме того, можно использовать вакуумирование и обработку на центрифугах, что также способствует увеличению качества конечного продукта. Таким образом, потребитель получает эффективный и недорогой щебень, произведенный из отходов металлургии.

Разновидности шлака

Металлургические

Шлаки подразделяются на цветные и черные. К шлакам черной металлургии относятся:

- Доменный шлак, получаемый в процессе выплавки чугуна из железных руд. Его свойства варьируются в зависимости от параметров плавки, а также используемого топлива и флюсов.

- Сталеплавильные шлаки. Их получают в процессе мартеновского, конвертерного и электросталеплавильного производства.

- Ферросплавные шлаки. Эти шлаки подразделяются на подкатегории в зависимости от преобладающего элемента, добавляемого в расплав стали для получения ферросплавов, что может включать кобальт, хром, марганец, молибден, кремний и другие компоненты.

Шлаки цветной металлургии : это отходы, получаемые при производстве меди, никеля, свинца и цинка.

Фосфорные шлаки

Фосфорные шлаки образуются как побочные продукты производства фосфорных удобрений. Они могут быть использованы для производства пемзы или минеральной ваты. В качестве добавки к цементам их добавляют только в тех случаях, если бетонные изделия проходят стадию высокотемпературного пропаривания.

Зольные шлаки

Зольные шлаки представляют собой остаток от сжигания твёрдого угля и горючих сланцев. Они не находят применения в жилищном строительстве из-за высокого содержания радионуклидов, но могут быть использованы в производстве тротуарной плитки или как наполнители для асфальтовых смесей, где пыль связывается с смолистыми компонентами. Важный момент заключается в методе охлаждения этих шлаков сразу после образования: при быстром охлаждении с использованием воды образуется стекловидная структура, которая оказывается более стойкой, чем микрозернистая, формируемая при медленном естественном остывании.

Характеристики доменного шлака

Характеристики доменного шлака могут сильно разниться у различных производителей, что связано с особенностями их технологических процессов по выплавке чёрных металлов.

Составы кальцитов, силикатов, а также железа и алюминия в конечной продукции будут варьироваться. Наименование шлака, используемого как продукт переработки для строительной отрасли, зависит от региона производства и включает такие обозначения:

- Н – Новокузнецкий

- Ч – Чусовской

- Чл – Челябинский

- Ж – Ждановский

- Нт – Новотульский

- Л – Липецкий

- Кр – Криворожский

- Д – Днепродзержинский металлургический комбинат.

| Шлак | SiO2 | Al2O3 | CaO | MgO | MnO | Fe2O3 | SO3 | Z | М осн | Макт |

| Н | 36,5 | 12,65 | 39,85 | 4,0 | следы | 2,3 | 0,16 | 96,46 | 0,82 | 0,35 |

| Ч | 34,76 | 14,65 | 38,64 | 8,07 | 1,22 | 0,15 | 97,49 | 0,85 | 0,42 | |

| Чл | 37,87 | 11,02 | 39,81 | 5,88 | – | 0,35 | – | 95,83 | 0,93 | 0,29 |

| Ж | 38,34 | 9,05 | 42,21 | 5,4 | – | 1,25 | 0,4 | 96,654 | 1,01 | 0,24 |

| Нт | 38,64 | 8,01 | 47,74 | 1,81 | 1,86 | 0,39 | 2,0 | 100,73 | 1,06 | 0,2 |

| Л | 37,5 | 8,61 | 48,31 | 1,99 | 1,48 | 0,39 | 2,1 | 100,38 | 1,08 | 0,22 |

| Кр | 35,1 | 10,65 | 48,75 | 1,2 | 1,77 | 1,23 | 1,96 | 99,67 | 1,09 | 0,3 |

| Д | 38,53 | 6,08 | 46,62 | 4,96 | 1,0 | 0,82 | 1,83 | 99,86 | 1,16 | 0,16 |

Химические шлаки (электротермофосфорные)

Граншлаки — это отходы производства фосфора, который изготавливается электротермическим способом. В таких вторичных материалах может находиться до 98% стеклянной фракции. Основными компонентами материала являются CaO и SiO2. Кроме этого, в химических отходах могут присутствовать частицы макулатуры, резиновой крошки, тряпья и полимерных наполнителей. Всё это делает такие шлаки достаточно редкими в строительстве.

Несмотря на наличие разнообразных типов шлаков, наиболее распространённым является доменное вторсырьё. Однако, как и любой другой материал, шлаки имеют как свои преимущества, так и недостатки.

Преимущества и недостатки шлаков

Если рассмотреть плюсы и минусы вторичных материалов, проще всего проанализировать их на примере шлакоблоков. Они обладают следующими достоинствами:

- высокая огнестойкость;

- долговечность (срок службы составляет около 50 лет);

- разнообразие характеристик, зависящих от состава материала;

- доступная цена по сравнению с деревом или кирпичом;

- легкость переработки и укладки.

Однако, стоит отметить и недостатки этого материала:

- гигроскопичность (не рекомендуется использовать в регионах с постоянными наводнениями);

- высокая прочность, что затрудняет укладку инженерных сетей;

- высокая теплопроводность;

- возможное содержание кислоты и серы (для полного выветривания токсичных веществ требуется около одного года).

Потому, прежде чем принять решение о выборе этого материала, стоит тщательно взвесить все плюсы и минусы. Если вас интересует экономичный наполнитель для строительства в промышленной или нежилой области, вторичное сырье может стать хорошей альтернативой для существенной экономии.