Матрица представляет собой деталь, изготовленную из стали высокой прочности. Она обладает множеством отверстий, через которые в процессе гранулирования проходит кормовая смесь. Матрицы бывают двух основных типов: плоские и кольцевые.

Экструдеры и грануляторы: оборудование для производства качественного корма

При наличии растущей сельскохозяйственной фермы или ведении бизнеса по производству кормов, гранулированных удобрений или другой аналогичной продукции на продажу весьма разумно приобрести экструдер или гранулятор. Это оборудование не предназначено для личного подсобного хозяйства, однако для фермеров экструдер и гранулятор для кормов могут стать отличным инвестиционным решением с прицелом на будущие возможности.

Экструзия — это метод, при помощи которого происходит преобразование пластичной массы через выдавливание её через специализированную форму. Результатом экструзии является сырье, превращенное в готовый продукт с заранее заданными характеристиками, такими как форма, длина, толщина и другие параметры. Экструдеры могут обрабатывать разнообразные типы материалов, включая металлы, полимеры и продукты питания.

Работа экструдера основана на двух главных процессах: пластической деформации и выдавливании. Сырой материал загружается в экструдер, где он поднимается до пластического состояния, что позволяет ему стать мягким и податливым для формирования. Затем, благодаря движению шнека (вращающегося винта), сырье выдавливается через экструдерную головку, где оно принимает форму, соответствующую геометрии головки. После выхода из экструдера материал охлаждается и затвердевает, приобретая окончательную форму.

Гранулятор, в свою очередь, представляет собой устройство, которое прессует (уплотняет) измельченное и подготовленное сырье, придавая ему форму гранул (пеллет).

В чем различие между экструдером и гранулятором? В экструдер можно засыпать исходное сырье, такое как зерно или соя, и получить на выходе легко усваиваемый и обеззараженный корм, например, в виде кукурузных палочек. Для гранулятора требуется использование предварительно подготовленного сырья (измельченного, очищенного и увлажненного), что позволяет в итоге произвести плотный гранулированный корм, который характеризуется экономичным расходом — животные быстро насыщаются, при этом потребляя меньшие объемы пищи. В обоих случаях корм готов к использованию и способен длительное время храниться.

Где и когда применяется данное оборудование?

Экструдеры находят применение во множестве отраслей. Их широко используют в пищевой промышленности для производства замороженных продуктов и снеков, а также в аграрном секторе для изготовления комбикормов.

Грануляторы, в свою очередь, применяются не только в сельском хозяйстве для производства комбикормов, но и в различных отраслях промышленности, например, для изготовления окатышей из железной руды или топливных гранул из переработанной древесины.

При наличии 20 и более голов свиней целесообразно приобретение экструдеров или грануляторов. Если же хозяйство небольшое, то оптимально использовать бытовую дробилку.

Каковы ценные характеристики гранулированных комбикормов?

Гранулированные комбикорма — это продукция, состоящая из однородных частиц и одинакового количества различных ингредиентов, что обеспечивает равномерное поступление необходимых компонентов для каждого животного. Это минимизирует риск дисбаланса в питании.

Гранулированные комбикорма включают микроэлементы, витамины и остальные биологически активные вещества, способствующие повышению продуктивности животноводства до 30%.

Зачем нужен гранулятор?

Для получения финансовой выгоды от использования гранулированных кормов необходимо приобрести гранулятор и производить комбикорм в гранулах самостоятельно. Цена на данное оборудование невысока, и она быстро окупается.

Опыт показывает, что для полного возмещения стоимости гранулятора при условии его ежедневного использования и производстве по 10 килограммов корма нужно полгода. В случае большого хозяйства окупаемость может произойти за месяц. Это позволит отказаться от приобретения более дорогостоящих гранулированных кормов и не лишит животных полноценного и полезного питания.

Еще одно преимущество личного гранулятора заключается в том, что его владелец может самостоятельно выбирать состав комбикорма. Аппарат позволяет гранулировать корма с учетом потребностей различных животных, таких как свиньи, бройлеры, перепела, коровы и кролики.

Кроме того, существует возможность открыть свой бизнес по производству гранулированного корма на продажу, так как разница в цене между гранулами и сырьем достаточно велика. Гранулятор легко приобрести, так как модели различаются по разнообразным параметрам, включая цену и функционал. Прежде чем сделать покупку, рассмотрите все доступные варианты.

Компания «Алмаз» занимается реализацией грануляторов для комбикорма. Узнайте, какая модель оптимально подходит для ваших производственных нужд.

Современные люди все чаще выбирают правильное питание и тщательно следят за своей фигурой. Одним из эффективных способов борьбы с избыточным весом является полный или частичный отказ от традиционных хлебобулочных изделий, содержащих глютен и его производные. В качестве альтернативы можно использовать низкокалорийные хлебцы, которые богаты полезной клетчаткой и витаминами. Технология их производства позволяет сохранить все эти полезные вещества.

Наше детство трудно представить без чипсов, сладких подушечек, сухариков и закусок с приправами. Мы получаем готовый продукт в упаковках с яркими иллюстрациями и зачастую не задумываемся о том, как они были изготовлены. Давайте подробнее рассмотрим технологический процесс производства снеков.

Рассудительные владельцы животных приобретают комбинированные корма, поскольку их приготовление требует минимального времени. Таким образом, производство комбикорма становится выгодным и современным бизнесом.

Виды

Современные производители предлагают потребителям широкий ассортимент грануляторов для кормов. В каталогах можно найти как компактные ручные устройства (мини), работающие от сети 220 В, так и более габаритные модели для промышленного производства кормовой массы. Доступное оборудование классифицируется на основе его назначения и конструктивных особенностей.

По типу матрицы

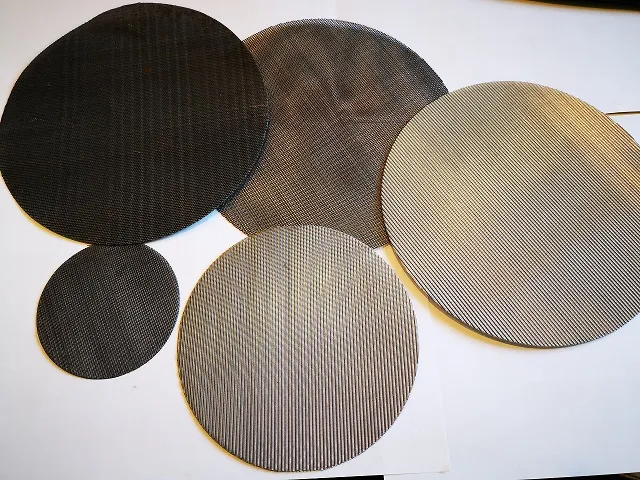

Этот конструктивный элемент гранулятора является ключевым, так как именно через матрицу проходят сыпучие материалы, превращающиеся в гранулы. В зависимости от особенностей конструкции, оборудование может быть оснащено матрицами двух типов.

- Плоская (дисковая). Эти матрицы напоминают решетку стандартной мясорубки. Рабочую смесь через неё прессуют вальцы, преобразуя её в гранулированный комбикорм. При этом матрица остается неподвижной, тогда как вальцы вращаются вокруг своих осей и центра матрицы.

- Кольцевая. В кольцевых матрицах формовочные отверстия расположены по кругу. Важно отметить, что кормовая смесь здесь продавливается через статичные пресс-вальцы, которые вращаются вокруг неподвижной матрицы.

Независимо от типа, каждая матрица обладает таким критически важным показателем, как степень сжатия, которая характеризует конусность формовочных отверстий. Чем больше сжатие, тем выше плотность гранул, однако это может снижать производительность гранулятора. С другой стороны, плотные гранулы дольше хранятся и имеют лучшие транспортировочные характеристики.

Дисковыми матрицами чаще всего оснащаются бытовые агрегаты. Модели с дисковыми матрицами включают следующие элементы:

- приемный (вертикальный) бункер для загрузки исходного сырья, который можно заполнять вручную или с помощью шнекового механизма;

- плоская (дисковая) матрица;

- пресс с элементами вальцов или роликов;

- нож для подрезки;

- электромотор;

- патрубок для выгрузки готовой продукции.

Основными преимуществами грануляторов с кольцевыми матрицами являются более высокая производительность и качественное прессование кормовой смеси.

С приемного бункера смесь поступает к дозатору шнекового типа, который передает ее в смеситель, где добавляется пар. Далее смесь поступает в прессовочную камеру, где начинает работать вращающаяся матрица с неподвижными пресс-вальцами.

По назначению

Классифицировать рассматриваемые аппараты по назначению просто и удобно. С учетом производительности и эксплуатационных характеристик, все производимые в настоящее время грануляторы делятся на две категории.

- Бытовые. Это компактные устройства, производящие от 20 кг/ч. Они оборудованы дисковыми матрицами, не предназначенными для интенсивного сжатия исходного материала. Тем не менее бытовых грануляторов вполне достаточно для обеспечения кормами приусадебного поголовья.

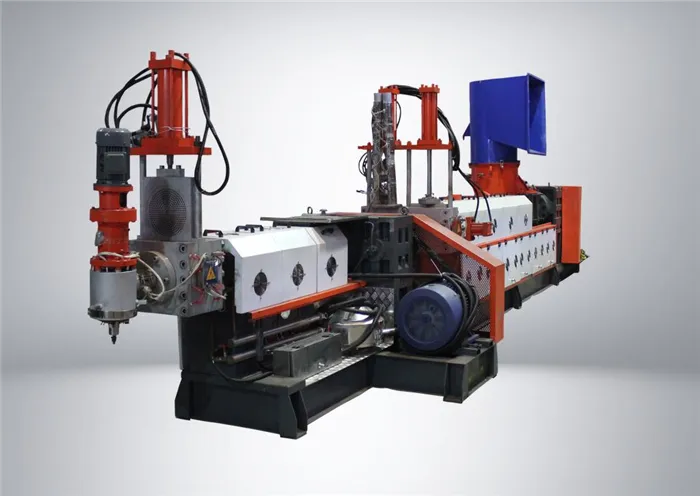

- Промышленные. Эти агрегаты часто оснащены кольцевыми матрицами и способны производить от 200 кг до 4 тонн гранулированных кормов в час. Выпускаются модели с интегрированными парогенераторами для дополнительной обработки (обезжиривания) продукции. Также многие промышленные грануляторы имеют охладительные колонки, что делает их высокопроизводительными и многофункциональными для ферм, занимающихся выпуском комбикормов. Кроме того, у них высокое качество готовой продукции, что обеспечивает хорошую транспортабельность и длительный срок хранения корма.

Популярные производители

На рынке присутствует множество компаний, предлагающих свою продукцию для соответствующего сегмента. Это как иностранные производители, включая китайские компании, так и отечественные. Из местных стоит выделить Курский завод грануляторов, чья продукция получила исключительно положительные отзывы. Важно отметить, что данный завод начал выпускать грануляторы с 2012 года.

Это предприятие предлагает серию аппаратов под брендом Соловей. Одним из главных достоинств этих агрегатов является их универсальность. Они успешно используются как животноводами, так и производителями кормов для переработки практически любых составов.

К числу основных эксплуатационных характеристик можно смело отнести:

- высокое качество материалов, используемых в производстве;

- значительный запас прочности;

- продолжительный срок эксплуатации, даже в сложных условиях (не менее 10 лет);

- эффективное поглощение вибраций;

- регулировка параметров гранул;

- надежный редукторный привод;

- усиленные главные валы и плавающие подшипники;

- удобство в ремонте и доступ к запчастям.

Стоит обратить внимание на модельный ряд грануляторов компании АЛБ Групп, одного из ведущих отечественных производителей с производственными мощностями в Нижегородской области. Отдельно следует выделить промышленные грануляторы ОГМ-0,8 и ОГМ-1,5. Их качество подтверждено многочисленными отзывами от производителей кормов и пеллет. Компания предлагает грануляторы с производительностью от 0,5 до 7 тонн и более в час.

Основные конкурентные преимущества продукции АЛБ Групп и сотрудничества с этой компанией включают:

- Запчасти и матрицы от немецкого (Graf) и итальянского (General Dies) производителей.

- Усиленные рабочие узлы, способные работать с самыми твердыми исходными материалами.

- Наличие собственного конструкторского бюро.

- Широкий спектр услуг, включая ввод оборудования в эксплуатацию и обеспечение обучения для персонала.

Компания также предлагает компактные модели бытовых грануляторов. Эти устройства комплектуются качественными матрицами из нержавеющей стали, а их производство основано на высокоточной лазерной резке. Это позволяет создавать аккуратные конструкции без перекосов, особенно это касается рабочих камер грануляторов.

Оптимизация технологических процессов и внедрение современных решений позволили значительно увеличить срок службы оборудования и повысить его производительность.

Система нарезки гранул

Грануляторы варьируются не только по каскадности, но и по типу резки, что является вторым важно критерием классификации. Существует четыре разновидности резки:

• холодная стренговая резка;

• горячая водокольцевая резка;

• горячая воздушная резка;

Грануляторы с водокольцевой резкой

Грануляторы с водокольцевой резкой предназначены для нарезки горячего полимера, который выходит из фильерной матрицы. В результате получается гранула сферической формы. Средняя производительность таких устройств достигает 100 кг/ч и более.

Технология получения сферических гранул следующая: нити расплавленного полимера поступают в камеру с циркулирующей водой непосредственно из фильеры. Внутри камеры установлены вращающиеся ножи, которые осуществляют нарезку стренговых нитей. Гранулированный материал затем отправляется в сушилку, где вращающиеся лопасти удаляют остатки влаги.

Полученный гранулят полностью готов к переработке с помощью методов литья под давлением или экструзии.

Грануляторы со стренговой резкой

Стренговая резка используется для нарезки стренговых нитей, вытекающих из фильерной головки. Длина гранулы зависит от числа оборотов фрезы. Стренговый резак применяется для гранулирования охлажденного сырья.

Процесс грануляции выглядит следующим образом: стренги, выходящие из фильерной матрицы, сначала поступают в ванну с водой для охлаждения.

После охлаждения стренговые заготовки просушиваются под воздействием воздушных потоков и перемещаются в режущую камеру с неподвижными ножами, где нарезаются. В выходе получаются гранулы с цилиндрической формой.

Из-за хрупкости некоторых полимеров могут получаться гранулы неправильной формы (отклоняющиеся от цилиндрической). Также в массе гранулята могут присутствовать примеси в виде крошек полимеров.

Грануляторы с воздушной резкой

Гранулятор с воздушной системой резки в основном используется для высоконаполненных полимерных композиций и жесткого поливинилхлорида и функционирует совместно с каскадными экструдером. Преимуществом воздушной резки является минимизация необходимости в подводе воды к линии гранулирования. Гранулы на выходе принимают форму чечевичного боба. Средняя производительность устройства с воздуха резкой достигает 100 кг/ч и более.

Процесс резки выглядит так: расплавленный полимер проходит через фильеры, и затем, выходя из формирующих каналов, нарезается движущимися ножами. Охлаждение нарезанных гранул происходит благодаря направленному воздушному потоку. Без необходимости использования воды в технологии гранулирования, можно перерабатывать гигроскопичные материалы.

Грануляторы с подводной резкой

Грануляторы с подводной резкой представляют собой высокоэффективное оборудование, подходящее для разных типов полимеров, включая материалы с низкой твердостью по Шору. Эта технология наиболее востребована в крупных производственных условиях при переработке вторичного полимерного сырья.

Комплектация

Базовая комплектация включает стандартные рабочие узлы, описанные ранее. При этом линию гранулирования можно расширять и усовершенствовать, что повышает производительность и снижает затраты на производство гранулированного полимерного сырья. Дополнительные узлы гранулятора могут включать компактор, систему дегазации и системы фильтрации.

Грануляторы с компактором

Использование грануляторов с пластиковым компактором позволяет исключить из производственной линейки узлы дробления и агломерации. Пластиковые компакторы преобразуют исходный полимерный материал (брак, отходы) в комкообразные фрагменты для уменьшения насыпной плотности сырья в загрузочном бункере.

Фото заимствовано с сайта p-z-o.com

Компакторами могут комплектоваться различные модели грануляторов. Трехкаскадные грануляторы с водокольцевой резкой и компактором являются одним из самых производительных и современных типов оборудования для переработки пленочных отходов и производственного полимерного брака. Эти установки оснащены тремя экструдеров, двумя вакуумными зонами дегазации и двумя фильтрами очистки. На выходе получаются максимально очищенные гранулы без пузырьков воздуха внутри. Процесс грануляции контролируется с помощью пульта управления.

Грануляторы с вакуумной дегазацией

Система дегазации необходима для получения более качественного сырья, свободного от пузырьков воздуха внутри. При дальнейшей переработке такие пузырьки могут привести к образованию брака готовой продукции.

Системы дегазации позволяют выводить пузырьки воздуха, пары влаги и другие газы, образующиеся при расплавлении и гомогенизации полимеров, из зоны экструзии. Для этого в корпусе предусмотрены специальные выходные отверстия с клапанами. Эти клапаны позволяют вытаскивать газообразные вещества из полости экструдера, не позволяя воздуху попадать извне.

Грануляторы с системой фильтрации

По желанию грануляторы могут комплектоваться фильтрационными системами.

Фильтры необходимы для удаления нерасплавленных частиц полимеров и посторонних включений из расплава. Поскольку вторичные грануляты производятся из отходов (брак, облой) и полигонов, наличие пыли и твердых включений неизбежно, даже при тщательной мойке вторсырья. Эти примеси негативно влияют как на внешний вид, так и на эксплуатационные характеристики получаемых гранул.

Для очистки расплава в модуль фильтрации устанавливается фильтрующий элемент, представляющий собой последовательность съемных металлических сеток.

Фильтры могут быть одноканальными или двухканальными. При использовании двухканального фильтра кассеты могут быть заменены без остановки производства, что крайне важно для крупных предприятий.

Как выбрать гранулятор комбикормов

При покупке гранулятора для кормов стоит учитывать, какого размера вам нужны гранулы, а также общий объем корма. Прежде всего, необходимо обратить внимание на потребности животных в вашем хозяйстве. Для птиц, свиней и коров требуется корм различных фракций: так, для взрослых птиц оптимальный размер гранул составляет не более 5 мм, для поросят — до 8 мм, а для крупного рогатого скота — от 10 до 15 мм.

Результат зависит от диаметра отверстий в матрице и работы ножа. Существуют модели грануляторов, позволяющие регулировать размер гранул, что удобно для крупных хозяйств, занимающихся различными видами животных.

Важно также учитывать расход электроэнергии для той или иной модели. Бытовые грануляторы не предназначены для получения прочных гранул и подходят только для личных нужд. Для производства пеллет их использовать не стоит, так как качественные характеристики продукции будут низкими.

Выбор промышленных грануляторов для комбикорма

Чтобы выбрать подходящий гранулятор, необходимо заранее рассчитать желаемую производительность производства и подобрать оборудование в соответствии с этим. Одним из наиболее важных аспектов, влияющих на срок службы гранулятора, является матрица. На ее эксплуатационные характеристики влияют качество стали, длина и качество шлифовки внутреннего канала.

Любая техника со временем изнашивается и требует ремонта, замены деталей и сервисного обслуживания, поэтому стоит учитывать все эти нюансы. В силу этого рекомендуется отдавать предпочтение отечественным производителям, поскольку зарубежные поставщики не всегда надежны — детали могут отсутствовать или иметь завышенные цены.

Приобретение промышленного гранулятора — это серьезный шаг, поэтому лучше выбирать производителя, который предлагает полное сервисное обслуживание, установку, настройку и вывод оборудования на товарные мощности.

Где лучше покупать гранулятор

Если вы планируете купить гранулятор, как бытовой, так и промышленный, обращайтесь в компанию ALB Group. Эта компания находится в Нижегородской области и зарекомендовала себя как надежный российский производитель.

ALB Group известна благодаря своим хорошо зарекомендовавшим моделям грануляторов серий ОГМ-1.5 и АЛБ, производительность которых колеблется от 500 до 7000 кг в час.

Длительный срок службы и высокая производительность этих агрегатов обусловлены:

- качественными матрицами;

- усиленными рабочими узлами, которые справляются с любыми, даже с самыми сложными сырьями.

Сотрудничество с ALB Group — это:

- оперативная поставка запчастей и ремонт технологических линий;

- установка и настройка оборудования, обучение специалистов по всей территории России и стран СНГ.

Для приобретения гранулятора для комбикорма, чтобы получить более подробную информацию о моделях и консультироваться, пожалуйста, позвоните менеджерам по контактным номерам или заполните форму «Оставить заявку» на сайте.

Как купить гранулятор для комбикорма напрямую от производителя.