Предельное повышение температуры до 20000 °C позволило получить железо, усиленное молибденом и титаном. В процессе плавления также одновременно разрабатываются и методы обработки металлов, такие как резка, гибка и прокат.

Виды марки стали и сплавов

Спокойная сталь (СП) — это раскисленная сталь, которая имеет однородную структуру и содержит не менее 0,12 % кремния, а также минимальное количество шлаков и неметаллических частиц. Она отлично подходит для сварки и отличается повышенной стойкостью к хрупкому разрушению, а также высокой сопротивляемостью к ударным нагрузкам. Спокойная сталь может выдерживать более значительные нагрузки по сравнению с другими типами.

Преимущества: высокая стойкость к ударным нагрузкам, меньшая хрупкость, устойчивость к отрицательным температурам, отличная свариваемость, минимальное количество шлаков.

Полуспокойная сталь (ПС) — представляет собой промежуточный вариант между кипящей и спокойной сталью. В процессе кристаллизации этой стали кипение не происходит, однако внутри сплава образуются пузырьки. Она считается полураскисленной из-за более значительного выделения газов в процессе производства. По своим качествам полуспокойная сталь ближе к спокойной, чем к кипящей.

Кипящая сталь (КП) — это сталь низкого качества, богатая газами, с неоднородной внутренней структурой, содержащая не более 0,07 % кремния. Улица выделяет огромное количество газов в процессе плавления. Она обладает плохими сварочными характеристиками, значительно подвержена коррозии и демонстрирует высокую хрупкость.

Недостатки: наличие большого количества пузырьков, использование для менее ответственных конструкций, высокая хрупкость, возможность образования трещин, плохая свариваемость, подверженность коррозии.

КАЧЕСТВО

Высококачественная сталь — это сложный сплав, в котором минимизировано содержание серы и фосфора. Производится в соответствии с ГОСТом 19281.

Качественная сталь обладает такими положительными характеристиками, как повышенная свариваемость и пластичность. Изготавливается по стандарту ГОСТ 1577 и бывает следующих видов:

- легированная;

- углеродистая (содержит от 0,08 до 0,40 % углерода);

- среднеуглеродистая (предназначена для изготовления деталей, обладающих прочностью и вязкостью в центральной части); используются поверхностные закалки (винты, втулки, оси);

- низкоуглеродистая (обладает хорошей пластичностью, но низкой прочностью); применяется в конструкциях ненагруженного назначения.

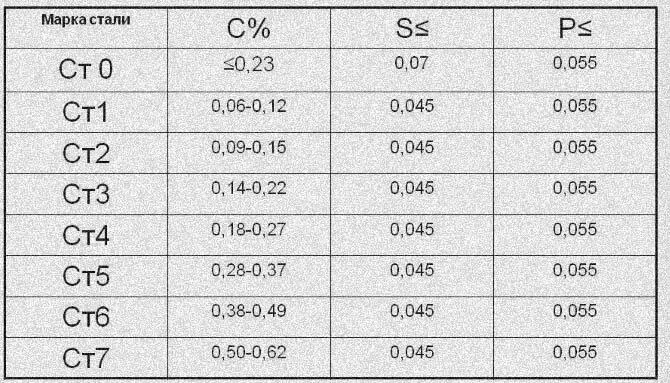

Сталь обыкновенного качества — содержит менее 0,6 % углерода. Производится согласно ГОСТам 380-94 и 14637. Маркировка Ст (Ст0, Ст1, Ст2, Ст3, Ст4, Ст5, Ст6) обозначает сталь обыкновенного качества, где цифры указывают на различия в механических свойствах.

Что это такое?

Термин «полуспокойная сталь» указывает на то, что она занимает промежуточное положение между спокойной и кипящей сталью. Основное отличие полуспокойной стали от спокойной заключается в ограниченности процесса раскисления. Процесс может проходить в различных формах, таких как ковши, печи и изложницы. Эти аспекты интересны в основном для специалистов узкого профиля. Отличие между полуспокойной и кипящей сталью заключается в том, что полуспокойная сталь кристаллизуется без кипения, что и отражает её название.

Количество пузырьков в получаемых слитках невелико. Тем не менее, следует отметить, что при этом происходит достаточно интенсивный выброс газов.

Усадочные раковины, возникающие в полуспокойной стали, меньше по размеру, чем в спокойных сплавах. Финансовые мощность такого металла лучше: доля проката, соответствующего установленным стандартам, значительно выше, иногда разница составляет до 10%.

Кипящая сталь имеет более высокое содержание газов. Следовательно, в процессе разливки она бурлит особенно активно, а полученный слиток обладает неравномерным распределением веществ; это приводит к образованию хрупкого и ненадежного металла. С другой стороны, полуспокойный продукт является более совершенным и обладает широкой сферой применения, включая второстепенные машины и механическое оборудование.

Вводимые добавки играют ключевую роль в изменении свойств металла:

- титан увеличивает твердость и термостойкость;

- кремний улучшает упругость сплава;

- молибден повышает твердость и прочность;

- медные добавки обеспечивают коррозионную стойкость и сопротивление кислотам.

Раскисление металла может выполняться с добавлением алюминия. Более продвинутые технологические предприятия используют для этого алюминиевые гранулы сечением 1-1,2 см.

При нормальном процессе раскисления слиток покрывается коркой, не содержащей пузырей. Однако допускаются отдельные случаи разрывов и выливов металла размером до 7 см.

Расход алюминия может варьироваться от 0,1 до 0,4 кг на тонну, и определяется с учетом:

- ожидаемой концентрации углерода;

- температуры стали в момент её выпуска;

- концентрации закиси железа в шлаках;

- поведения предыдущих плавок в каждой партии.

Виды и марки

Полуспокойные стальные сплавы могут содержать от 0,15 до 0,3 % углерода. Их принято подразделять на металлургические продукты обычного качества и особо качественную сталь. При правильном раскислении усадочные раковины не образуются. Воздушные включения собираются в центральной части слитка, и их возможно закатать в процессе дальнейшей прокатки.

Однако иногда раковины все же появляются; в таких случаях необходимо утилизировать 7-8% заготовки. На практике чаще всего используется обычная сталь Ст3пс.

Эта сталь подходит для производства сварных изделий как несущего, так и ненесущего назначения. Ее также можно использовать в производстве объектов, работающих под изменяемыми механическими нагрузками. Сталь Ст5пс предназначена для:

- элементов, подверженных клепке;

- соединительных болтов;

- различных упоров;

- гаек (расчетный допустимый режим применения — положительные температуры воздуха до 425 градусов).

Маркировка сталь раскрывается довольно просто:

- Ст — это обозначение «сталь»;

- цифра — номер марки по химическому составу;

- пс — полуспокойный тип вещества.

Углеродистые соединения железа с типовыми характеристиками изготавливаются согласно ГОСТ 380, введенному в 2005 году. Качественный и особокачественный продукт должен соответствовать требованиям ГОСТ 1050, принятого в 1988 году. В обоих случаях сохранился буквенный индекс пс. В некоторых случаях полуспокойные стали могут характеризоваться слабым легированием. Конструкционные малолегированные продукты обычно маркируются как 2С.

Классификация по раскислению

Раскисление — это процесс удаления кислорода из стали, что может привести к повышению хрупкости и большей подверженности деформации в условиях воздействия экстремальных температур. Для удобства была разработана классификация по этому признаку, согласно которой сталь делится на три типа.

Кипящая сталь

Кипящая сталь содержит высокий процент кислорода, что делает её менее прочной, но более пластичной. В то же время благодаря низкому содержанию углерода и марганца этот тип стали легко производить, что обуславливает его относительную дешевизну.

Полуспокойная сталь

В полуспокойной стали выделение газов происходит неполностью — она частично раскисляется. Безусловно, степень раскисления у неё значительно ниже, чем у кипящей, а содержание углерода составляет от 0,15 % до 0,30 %. Это свойство делает полуспокойную сталь основной в производстве труб и арматуры.

Спокойная сталь

Спокойная сталь практически не содержит кислорода. Она также содержит не менее 0,12 % кремния при минимальном количестве других неметаллических примесей. Спокойная сталь отлично сваривается и обладает превосходной устойчивостью к ударным нагрузкам. Она более однородна и подходит для создания несущих металлоконструкций, которые должны выдерживать значительные нагрузки благодаря своей стойкости к хрупким разрушениям.

Буквенные обозначения: КП — кипящая, ПС — полуспокойная, СП — спокойная.

Как обозначаются легированные стали?

Легирующие элементы обозначаются следующими буквами русского алфавита: X — хром, Н — никель, В — вольфрам, М — молибден, Ф — ванадий, Т — титан, Ю — алюминий, Д — медь, Г — марганец, С — кремний, К — кобальт, Ц — цирконий, Р — бор, Б — ниобий.

Перед тем как ответить на вопрос о маркировке, важно отметить, что в любой стали всегда присутствует определенное количество нежелательных примесей, таких как сера и фосфор.

Если мы говорим о стали для инструментов (например, сверл, зубров, напильников, хирургических инструментов), то она обычно маркируется буквой У, за которой следует набор цифр, указывающих на содержание углерода в процентах.

Для конструкционной стали, активно используемой в машиностроении, характерны маркировки, которые начинаются с буквы А. Например, А12, А30, А40Г и AC40. Содержание серы в данной стали не должно превышать 0,30%, а фосфора — 0,15%.

Мы рассмотрели основные моменты, касающиеся маркировки сталей. Более подробную информацию можно ознакомиться в следующем видео:

Новости

График работы 4 ноября

График работы 4 ноября — в День народного единства.

Классификация по качеству

Классификация углеродистых сталей по качеству определяет содержание примесей серы и фосфора в их составе. Эти химические элементы влияют на краноломкость (обусловленную серой) и хладноломкость (обусловленную фосфором) сплавов. Выделяют следующие категории качества:

- обыкновенное качество (маркировка Ст, содержание фосфора и серы — до 0,05%);

- качественная (содержание серы и фосфора до 0,035%, маркировка Сталь);

- высококачественная (содержание серы и фосфора до 0,025%, маркировка А);

- особовысококачественная (содержание серы и фосфора до 0,015%, маркировка Ш).

Классификация по назначению

Классификация углеродистых сталей по назначению определяет области применения сплавов. Инструментальные сплавы обладают высокой прочностью, устойчивостью к механическим нагрузкам и коррозии, что делает их идеальными для производства различных инструментов, включая ударные и режущие.

Сфера применения конструкционной стали достаточно широкая. Из неё изготавливают различные детали и компоненты, включая строительные металлоконструкции, элементы для железнодорожных вагонов и т.д.

Основные способы маркировки металлических изделий

Маркировка металлических изделий — важный процесс, обеспечивающий идентификацию и отслеживание продукции. Существует несколько способов нанесения маркировки.

Механическая маркировка включает клеймение (символы наносятся ударами или давлением), гравировку (выемка на поверхности) и чеканку (рельефные изображения). Химическая маркировка представлена травлением, при котором используются химические реагенты для создания надписей. Также существует электрохимический метод, использующий электролиз.

Современный метод — это лазерная маркировка, которая универсальна и подходит для различных металлов и сплавов. Струйная печать осуществляется с помощью специальных чернил; это быстрый и экономичный метод, подходящий для серийного производства стали.

Цветовая маркировка включает нанесение полос или точек для кодирования информации и часто используется совместно с другими методами или как временное решение.

Радиочастотная идентификация задействует RFID-метки, позволяя бесконтактно идентифицировать продукцию, что позволяет хранить и считывать большой объем информации.

Выбор конкретного метода маркировки зависит от типа металла и его свойств, размеров и форм изделия, а также требований к долговечности маркировки, объемов производства и экономической целесообразности.

Маркировка сталей AISI

| Аустенитные (нержавеющие стали) | |||||||||||

| Марка стали | Углерод (С), % | Кремний (Si), % | Марганец (Mn), % | Фосфор (P), % | Сера (S), % | Никель (Ni), % | Хром (Cr), % | Медь (Cu), % | Ниобий (Nb), % | Титан (Ti), % | Азот (N), % |

| AISI 304 | не более 0,08 | не более 1,00 | не более 2,00 | не более 0,045 | не более 0,030 | 8,00…10,50 | 18,00…20,00 | – | – | – | – |

| AISI 321 | не более 0,08 | не более 1,00 | не более 2,00 | не более 0,045 | не более 0,030 | 9,00…12,00 | 17,00…19,00 | – | – | не более 0,7 | – |

| AISI 201 | не более 0,75 | не более 1,00 | не более 2,00 | не более 0,060 | не более 0,030 | 1,00…1,50 | 14,00…16,50 | не более 2,00 | – | – | не более 0,020 |

| AISI 202 | не более 0,08 | не более 0,75 | 7,00…8,00 | не более 0,060 | не более 0,010 | 4,00…5,00 | 15,00…17,50 | не более 1,50 | – | – | не более 0,010 |

| NTKD 11 | не более 0,10 | не более 1,00 | 5,50…7,50 | не более 0,045 | не более 0,015 | 3,50…5,50 | 17,00…18,00 | 1,50…3,50 | – | – | – |

| Ферритные (металл для производства изделий методом гибки, профильные трубы и листовой материал) | |||||||||||

| AISI 430 | не более 0,12 | не более 0,75 | не более 1,00 | не более 0,040 | не более 0,030 | – | 16,00…18,00 | – | – | – | – |

| SUS 430J1L | не более 0,025 | не более 1,00 | не более 1,00 | не более 0,040 | не более 0,030 | – | 16,00…20,00 | 0,30…0,80 | 1,0 | – | не более 0,025 |

| JYH21CT (21Cr…Ti) |

не более 0,015 | не более 1,00 | не более 1,00 | не более 0,040 | не более 0,030 | – | 20,00…23,00 | не более 0,43 | – | не более 0,3 | не более 0,015 |

| NSSC180 | не более 0,02 | не более 1,00 | не более 1,00 | не более 0,040 | не более 0,006 | не более 0,60 | 19,00…21,00 | 0,30…0,60 | 0,30…0,80 | – | не более 0,025 |

| Мартенситные (сталь обыкновенного качества, соответствует конструкционным сталям) | |||||||||||

| SUS 420 Л | 0,16…0,25 | не более 1,00 | не более 1,50 | не более 0,040 | не более 0,010 | – | 12,00…14,00 | – | – | – | – |

| SUS 420 J2 | 0,36…0,42 | не более 1,00 | не более 1,00 | не более 0,040 | не более 0,010 | – | 12,50…14,50 | – | – | – | – |