Правильный выбор температуры закалки является важной предпосылкой качества изделий из нержавеющей стали. Для достижения хороших свойств их равномерно нагревают до 750-850 °C, а затем быстро охлаждают до 400-450 °C.

Особенности и виды низкоуглеродистых сталей

Углеродистая сталь представляет собой сплав железа и углерода. Углерод делает структуру сплава более твердой, и сталь становится твердой и прочной, но теряет пластичность. Варьируя содержание углерода, можно добиться свойств, необходимых для конкретного применения. Минимальное содержание углерода в сплаве составляет 0,05-0,25%, а качественный состав таких сплавов называется низкоуглеродистым.

Низкоуглеродистые стали не расслаиваются, сварные швы легко свариваются всеми методами сварки благодаря своей мягкости и пластичности, а детали легко поддаются ковке и прокатке.

Разновидность низкоуглеродистых сталей

Состав низкоуглеродистых сплавов содержит примеси различных видов. Высокое содержание серы и фосфора напрямую влияет на свойства металла и может привести к растрескиванию при обработке. Марганец и кремний не влияют на свойства и участвуют в окислении и удалении кислорода. Кислород удаляется для повышения прочности материала во время горячей обработки.

Стали можно классифицировать в зависимости от степени удаления и раскисления кислорода:

- кипящие;

- спокойные;

- полуспокойные.

Низколегированные стали — это сплавы с низким содержанием углерода и небольшим количеством легирующих добавок, в общей сложности до 4%. Легирующие элементы необходимы для улучшения функциональных свойств при сохранении хорошей свариваемости. Легирование обеспечивает более высокую коррозионную стойкость металла и способность работать при экстремально низких и высоких температурах без деформации.

Качество низкоуглеродистой стали определяется содержанием серы и фосфора в сплаве.

Различают по типу свойств:

Свойства стали после закалки

После закалки твердость и прочность стали повышаются, но увеличиваются внутренние напряжения и хрупкость, поэтому материал может разрушиться при внезапном механическом воздействии. На поверхности изделия образуется толстый слой соли, что необходимо учитывать при определении припуска на механическую обработку.

Внимание. Некоторые изделия закалены частично, например, только кромка инструмента или острого оружия. В этом случае на поверхности изделия может быть видна четкая граница между закаленной и незакаленной частями. Закаленная часть в клинках называется «хамон», что на современном металлургическом языке означает «мартенсит».

Определение. Мартенсит — это основной компонент структуры стали после закалки. Природа этой микроструктуры — ацикулярная или решетчатая.

Чтобы уменьшить внутренние напряжения и повысить пластичность, следующим этапом в процессе термообработки является закалка. Отпуск приводит к небольшому снижению твердости и прочности.

Закалочные среды править | править код

Отпуск требует быстрого охлаждения для переохлаждения аустенита до температуры мартенситного превращения, но не во всем диапазоне температур, а только в диапазоне 650-400 °C, то есть в диапазоне температур, где аустенит наименее стабилен и быстрее всего превращается в феррито-цементитную смесь. Выше 650 °C превращение аустенита происходит медленно, поэтому в этом диапазоне температур смесь можно закаливать медленно, но, конечно, не до такой степени, чтобы началось выпадение феррита или превращение аустенита в перлит.

Механизм действия закалочных сред (вода, масло, водно-полимерные закалочные среды и охлаждение секций в солевых растворах) следующий. При погружении детали в закалочную среду вокруг нее образуется пленка перегретого пара, и охлаждение происходит через слой этой паровой пленки, т.е. относительно медленно. Когда температура поверхности достигает определенного значения (определяется составом закалочной среды), при котором паровая оболочка разрушается, жидкость на поверхности детали начинает кипеть и охлаждение происходит быстро.

Читайте также.

Первая фаза относительно медленного кипения называется мембранным кипением; вторая фаза быстрого охлаждения называется пузырьковым кипением. Когда температура поверхности металла становится ниже температуры кипения жидкости, жидкость уже не может кипеть, и охлаждение замедляется. Эта фаза называется конвективной теплопередачей.

Виды и их описание

Температурные эффекты наиболее часто применяются к стальным материалам и некоторым сплавам. Принципы основаны на управлении диффузией для достижения структур с определенными параметрами, на полиморфных превращениях и на различных степенях растворения углерода. Поверхность нагревается выше критической точки, которая вызывает превращение в определенную фазу. Каждая из них имеет свою критическую точку нагрева. Они проверяются в соответствии со схемой.

Отжиг: как проводится, температура, режим для стали, таблица

Продукт нагревают, выдерживают при определенной температуре, а затем постепенно охлаждают со скоростью 2-3⁰ в минуту. Постепенное охлаждение возможно в песке или в печной среде. В результате этого процесса снимаются все остаточные напряжения и получается стабильная структура. Ниже описано, как выполняется эта процедура. Используется данная процедура:

- •для улучшения пластичности и понижения твердости для осуществления операций режущим инструментом;

- • для устранения неоднородности в структуре, возникшей поле отвердения отливки при ее удалении;

- • для снижения напряжения внутри болванки, возникающего после механического воздействия, давлением и другими разновидностями нетермической обработки;

- • для удаления хрупкости, улучшения сопротивлению ударной вязкости, а также изменения свойств неклепаных деталей.

Отжиг стали используется для получения заданных технических свойств кристаллической решетки. Для этого нагрев устанавливается на 20-30⁰ выше критической точки, где начинается изменение кристаллической решетки. В случае металлов эта точка составляет 723⁰C. Для больших и сложных деталей нагрев происходит медленно. В зависимости от состава материала процесс включает последующее охлаждение:

- • у углеродистых – 100-200⁰ за час;

- • у низкоуглеродистых- 50-60⁰;

- • у высоколегированных – более длительно.

В большинстве случаев охлаждение происходит плавно, без извлечения материала из печи. Может осуществляться как полное, так и неполное отверждение. Второй тип достаточен для снятия внутренних напряжений. Углеродные композиции нагреваются до температуры 760⁰. При полном отжиге учитывается количество углерода. Если оно не превышает 0,8%, температура составляет 930-960 °C, если выше — до 760 °C. Время выдержки зависит от параметров изделия. Охлаждение происходит при температуре 20 °C. После отжига необходимо проверить качество процесса. Качество изделия определяется типом излома и методом нагрева, приведенным в таблице.

Закалка: режимы, основные показатели, виды и способы для металла и нержавеющей стали

Это метод очень быстрого охлаждения после нагрева до максимальной температуры. Он подходит для получения нерегулярной структуры, придающей прочность материалу. Процесс происходит резко, что повышает износостойкость. Существует несколько режимов работы. Они различаются по температуре нагрева, времени выдержки и скорости охлаждения. Выбор режима работы зависит от химических свойств стального прутка. При этом учитываются два основных фактора:

- Закаливаемость – получение твердости. Не все разновидности сырья поддаются подобному воздействию, в итоге материал остается недостаточно твердым. Наименьшей восприимчивостью обладают стальные заготовки, у которых количество углерода не превышает 0,3%. Время выдержки определяют по цвету.

- Прокаливаемость. В процессе поверхность остывает быстрее, чем сердцевина болванки. Охлаждающая жидкость быстро забирает тепло с поверхности. Чем медленнее происходит процесс, тем глубже происходит воздействие. Глубина его зависит от внутренней структуры материала, используемой среды и температуры.

Режимы термообработки стали

Способ закалки стали зависит от содержания углерода и формы заготовки. Следовательно, температурные диапазоны и закалочные агенты различны для каждого типа стали. В приведенной ниже таблице перечислены более 30 наиболее часто используемых марок стали.

Лечение затрагивает несколько категорий. К преимуществам обработки относятся:

-

— долговечность металлического изделия,

— повышение технических характеристик детали,

Обработка проводится в специальных печах с регулируемым нагревом. Режим работы устанавливается в зависимости от особенностей упрочнения того или иного типа поверхности.

Технология закалки

Тип закалки определяется температурой, временем выдержки, скоростью охлаждения и используемой охлаждающей средой.

Способы закалки стали:

- в одном охладителе – применяется при работе с деталями несложной конфигурации из углеродистых и легированных сталей;

- прерывистый в двух средах – востребован для обработки высокоуглеродистых марок, которые сначала остужают в быстро охлаждающей среде (воде), а затем в медленно охлаждающей (масле);

- струйчатый – обычно востребован при частичной закалке изделия, осуществляется в установках ТВЧ и индукторах обрызгиванием детали мощной струей воды;

- ступенчатый – процесс, при котором деталь остывает в закалочной среде, приобретая во всех точках сечения температуру закалочной ванны, окончательное охлаждение осуществляют медленно;

- изотермический – похож на предыдущий вид закалки стали, отличается от него временем пребывания в закалочной среде.

Типы охлаждающих сред

Конечный результат процесса в значительной степени зависит от выбора охлаждающей среды.

- Для поверхностной закалки и работы с изделиями простой конфигурации, предназначенными для дальнейшей обработки, применяется в основном вода. Она не должна содержать соли и примеси моющих средств, оптимальная температура +30°C.

Предостережение. Этот процесс охлаждения не рекомендуется использовать для деталей сложной формы из-за риска образования трещин.

Предупреждение. Комбинированное охлаждение подходит для изделий из углеродистой стали со сложной химической структурой. Процесс комбинированного охлаждения состоит из двух фаз. Первая фаза охлаждения состоит из охлаждения в воде, вторая, после +200°C, в масляной ванне. Переход от одной охлаждающей среды к другой должен быть очень быстрым.

Технологические нюансы: как правильно закаливать металл

Сам процесс состоит из трех фаз — нагрев, выдержка и охлаждение. В зависимости от того, чего вы хотите добиться и какой материал обрабатываете, выбираются различные параметры: предел, продолжительность и метод охлаждения. Ниже приведена таблица различных типов стали:

| Марка | Температура в градусах | Среда охлаждения |

| у9, у9а, у10, у10а | от 770 до 800 | вода |

| 85хф, х12 | от 800 до 840 | масло |

| хвт | от 830 до 830 | |

| 9хс | от 860 до 870 | |

| хв5 | от 900 до 1000 | |

| 9х5вф | от 1000 до 1050 | |

| р9, р18 | от 1230 до 1300 | селитра |

Существуют две основные цели термообработки:

- повышение прочности – это необходимо для ножей, топоров, сверл и других инструментов, которыми обрабатывают твердые поверхности;

- увеличение пластичности изделия. Например перед тем, как ковать или гнуть – применяется скорее не в быту, а при небольшом частном деле.

При проведении метода нагрева необходимо следить за цветом заготовки. Во время термообработки необходимо следить за качеством продукта. На поверхности не должно образовываться черных или других цветных пятен.

При проведении метода нагрева необходимо следить за цветом заготовки. Во время термообработки необходимо следить за качеством продукта. На поверхности не должно образовываться черных или других цветных пятен.

Как правильно закалить металл и железо, если нет специальной печи для отжига? Используйте факел или разведите обычный костер — температуры и времени горения достаточно, чтобы справиться с задачей, не превышая бытовых требований.

Охлаждение может осуществляться несколькими способами. Если необходимо срочно снизить нагрев на каком-либо участке изделия, можно использовать направленный поток холодной воды. Для легированных и углеродистых сталей необходимо водяное и, соответственно, быстрое охлаждение. После нагрева возьмите заготовку щипцами (в случае небольшого ножа — топором) и поместите ее в подготовленную емкость с жидкостью. Пока она застывает, вы постепенно охлаждаете ее — сначала водой, а затем маслом.

И третий вариант — постепенное охлаждение на открытом воздухе. Это также эффективный метод, если вы хотите добиться легкого эффекта пластичности. Давайте посмотрим видео на эту тему:

Выбор стали для закалки

Начнем с того, что все стали делятся на высокоуглеродистые и легированные. Все стали являются сплавами железа с углеродом и различными легирующими элементами; от того, преобладает ли только углерод или легирующие элементы присутствуют в заметных количествах, зависит название стали. Нельзя сказать, что та или иная группа закаливается хуже или лучше; по своей природе они имеют совершенно разные свойства и разные цели, поэтому мы просто расскажем вам о закалке этих и других сталей.

Закалка углеродистых сталей

С этой сталью и изделиями из нее накоплен большой опыт. Сама по себе она требует более низких температур закалки, чем при легировании различными элементами — она уже имеет достаточно высокие показатели твердости и прочности, которые так высоко ценятся на рынке.

- Низкоуглеродистые стали закаливают при температурах от 727 до 950 °С.

- Средне- и высокоуглеродистые стали закаливают при температурах от 680 до 850 °С.

Стоит помнить, что стали с очень низким содержанием углерода вообще не поддаются закалке.

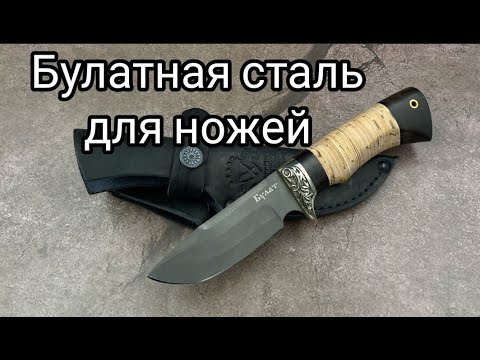

Если мы хотим изготовить и закалить клинки из углеродистой стали в домашних условиях, нам подойдут следующие марки.

Эти стали при правильной термической обработке характеризуются высокой прочностью и твердостью, но низкой коррозионной стойкостью.

Закалка легированных сталей

Помимо железа и углерода, эти стали содержат значительное количество различных легирующих элементов, которые придают сплаву специфические свойства, необходимые в конкретном регионе.

- Хром превращает сталь в коррозионностойкую, если его содержание превышает 12–16 %.

- Молибден и никель повышают прочность стали и ее способность выдерживать высокие нагрузки.

- Ванадий улучшает износостойкость сплава и придает клинкам из него способность держать необычайно острую заточку.

Из-за наличия этих легирующих элементов сталь обладает худшей теплопроводностью, чем чистый углерод, поэтому она 1) дольше нагревается и охлаждается — если процесс искусственно ускорить, сплав может растрескаться; 2) требует более высокой температуры — от 850 до 1100 °C — для затвердевания.

К сожалению, правильная термическая обработка композитов из легированной стали довольно сложна, так как требует как точной температуры, так и специального оборудования для глубокого охлаждения, чтобы придать лезвию высокие обрабатывающие свойства. Поэтому закалка этих сталей «на глаз» невозможна.

К наиболее распространенным маркам относятся следующие:

Последняя может считаться чрезвычайно износостойкой.

Закалка ножевой стали в домашних условиях

С обычными углеродистыми сталями удовлетворительный процесс закалки можно провести и в ремесленных условиях, главное, чтобы у вас были соответствующие знания.

В качестве исходного материала можно использовать старые инструменты, пружины и напильники; убедитесь, что они нержавеющие. Конечно, лучше использовать только что выплавленный металл, так как детали, которые использовались в течение длительного времени, имеют такое свойство, как усталость, которое снижает их прочность. Однако для высококачественных материалов достаточно отжига, при котором сталь нагревается, выдерживается при определенной температуре, а затем медленно охлаждается в печи или в песке со скоростью два-три градуса в минуту. Результатом отжига является стабильная структура, свободная от остаточных напряжений.

Как для отжига, так и для нагрева заготовки под закалку можно использовать импровизированный очаг, состоящий из выложенной кирпичом ямы, горелки и трубы. В идеале, конечно, следует использовать каминную печь.

Чтобы проверить, достигла ли закалка необходимого уровня, можно просто провести напильником по погасшему предмету; если закалка не завершена, напильник просто прилипнет к ножу. Перезакалку можно проверить в домашних условиях, сильно ударив заготовку о камень или рельс: Перекаленное лезвие сломается от такого удара.