Что можно сваривать с помощью инвертора для аргонной сварки? Эта технология отлично подходит для сварки нержавеющей стали, меди, алюминия и цветных металлов. При использовании инвертора процесс довольно прост, нужно лишь перемещать горелку вдоль шва. При соблюдении всех технологических требований сварной шов получается узким и прямым.

Сварка аргоном – особенности технологии и сварочное оборудование

Аргонная сварка чаще всего используется при соединении нержавеющей стали, меди, титана, алюминия и других цветных металлов и сплавов. Ее применение достаточно трудоемко и специфично.

Процесс сварки в аргоновом газе

Принципы сварки, выполняемой в среде аргона

Аргонодуговая сварка сочетает в себе особенности дуговой и газовой сварки. С дуговой сваркой этот технологический процесс объединяет обязательное использование электрической дуги, а с газовой сваркой — определенные технологические приемы для создания неразъемного соединения.

Расплавление кромок соединяемых деталей и присадочного металла, используемого для формирования сварного шва, достигается за счет высокой температуры, возникающей при горении дуги. Газ (в данном случае аргон) выполняет защитную функцию, которая будет рассмотрена более подробно.

Сварка легированных сталей, большинства цветных металлов и сплавов на их основе имеет некоторые особенности, которые заключаются в том, что эти металлы активно окисляются в расплавленном состоянии при взаимодействии с кислородом и другими примесями в атмосферном воздухе.

Это пагубно сказывается на качестве сварных швов: они становятся некачественными, в их структуре образуются поры — воздушные пузырьки, которые значительно ослабляют шов. Окружающий воздух оказывает еще более неблагоприятное воздействие на алюминий, который плавится во время сварки. Кислород, содержащийся в окружающем воздухе, вызывает горение металла.

Оптимальным решением, позволяющим эффективно защитить зону формируемого шва при сварке цветных металлов и легированных сталей, является использование защитного газа — аргона. Высокая эффективность этого газа объясняется его свойствами.

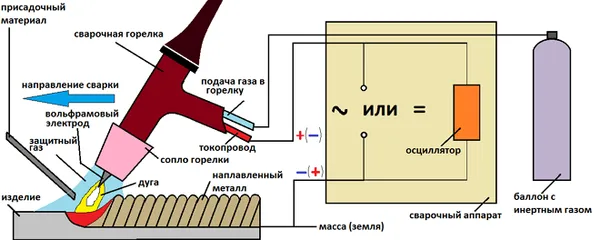

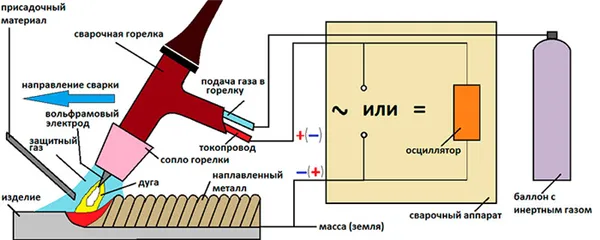

Система аргонодуговой сварки

Аргон намного тяжелее воздуха (на 38%), поэтому он легко вытесняет воздух из зоны сварки и обеспечивает надежную защиту. Будучи природно инертным, аргон практически не вступает в реакцию с расплавленным металлом и другими газами, присутствующими в зоне горения сварочной дуги. При сварке аргоном с обратной полярностью следует обратить внимание на один важный момент: В этом случае электроны легко отделяются от атомов газа, и их поток превращает газообразную среду в проводящую плазму.

При сварке таким газом, как аргон, могут использоваться как плавящиеся, так и неплавящиеся электроды (например, вольфрамовые стержни). Диаметр вольфрамовых электродов, которые, как известно, являются чрезвычайно тугоплавкими, определяется по справочникам. На этот выбор влияют свойства соединяемых деталей.

Методы аргонодуговой сварки

Аргонодуговая сварка подразделяется на три типа в зависимости от используемого метода:

- ручную, выполняемую неплавящимся вольфрамовым электродом (обозначается такая технология аббревиатурой РАД);

- автоматическую, проходящую в среде аргона с использованием неплавящихся электродов (обозначение сварки данного типа – ААД);

- автоматическую, выполняемую в среде аргона с использованием плавящихся электродов (название данной технологии – ААДП).

Принцип работы аргонодуговой сварки

Международное название аргонодуговой сварки — аббревиатура TIG. Она широко используется в промышленности и лабораториях. С ее помощью соединяют треснувшие детали автомобилей (емкости картера, блоки охлаждения двигателя), сборные резервуары для пищевой и химической промышленности, изготавливают из нержавеющей стали краны, коллекторы, фильтры для жидкостей и т.д. В мастерской такой аппарат может успешно выполнять кузовной ремонт или изготавливать мелкие изделия.

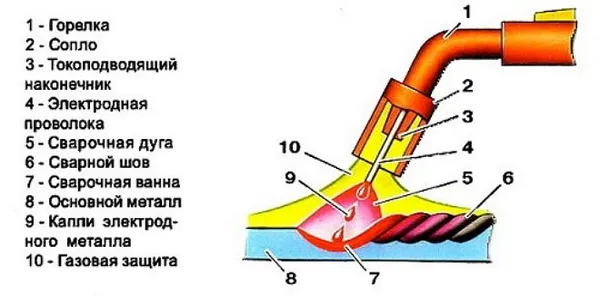

Принцип работы аргонной сварки заключается в соединении металлов с помощью дуги в инертном газе. Для этого процесса необходим источник питания, который понижает напряжение и повышает силу тока. Ток подается в горелку, оснащенную вольфрамовым электродом. Он не является одноразовым, поэтому сварщику легче контролировать длину дуги, которая должна составлять 2-5 мм. Заземляющий провод соединяется с заготовкой.

Прикосновение к заготовке кончиком вольфрамовой иглы зажигает дугу. Для тонких швов нет необходимости в поперечных колебаниях — электрод проходит прямо, справа налево по линии шва, поверхность шва получается гладкой, как зеркало. Если между деталями есть зазор или шов необходимо расширить, сварщик слегка колеблется в сторону, направляя горелку, и расширяет сварочную ванну. Это способствует образованию мелкого зерна.

Процесс аргонодуговой сварки.

Температура дуги колеблется от 2000 до 5000 градусов в зависимости от силы тока. Это позволяет расплавить края металла и соединить их тонким швом. Для усиления конструкции используется присадочная проволока, которая вводится в сварочную ванну второй рукой сварщика. Таким образом можно увеличить высоту шарика, придать сварному шву чешуйчатость и даже осадить металл для последующей механической обработки (точение на токарном станке, шлифовка).

Инертный газ аргон используется для защиты сварочной ванны от воздействия внешней среды. Он подается из баллона в горелке и вытесняет обычный воздух. Это предотвращает образование зазоров в структуре сварного шва. Шов получается герметичным и устойчивым к давлению. В то же время защитный газ охлаждает вольфрамовый электрод и керамическое сопло, чтобы они не перегревались. На заключительном этапе, когда дуга гаснет, аргон способствует затвердеванию сварного шва.

Схематическое изображение процесса аргонодуговой сварки.

Плюсы и минусы метода TIG

Процесс TIG имеет явные преимущества по сравнению с другими сварочными процессами, но работа с аппаратом аргонной сварки также имеет некоторые недостатки, к которым вы должны быть готовы, если решите использовать этот процесс.

Преимущества процесса TIG

- локальный нагрев исключает серьезные деформации изделия;

- тонкая вольфрамовая игла позволяет создавать узкие, аккуратные швы;

- можно вести сварку с присадкой и без нее, влияя на высоту валика;

- соединение получается без шлаковой корки сверху;

- в большинстве случаев не требуется последующая

- механическая обработка; можно сваривать нержавеющие стали и цветные металлы;

- швы герметичны и выдерживают высокое давление;

- отсутствуют брызги металла, прилипающие к поверхности.

Как подобрать оборудование, необходимое для работы

Оборудование для аргонодуговой сварки следует выбирать в зависимости от предстоящей работы и ее объема. В противном случае можно приобрести очень слабый аппарат или, наоборот, потратить слишком много денег на возможности, которые не будут использованы. Сначала поговорим о выборе источника питания.

Как выбрать сварочный аппарат для TIG сварки

Аргонный сварочный аппарат представляет собой инвертор, подключенный к сети 220 или 380 В, который в несколько раз преобразует ток из переменного в постоянный и повышает его частоту. Внутри него используются различные трансформаторы, диодные мосты и печатная плата с кнопками. Все это способствует небольшому весу 4-30 кг и высокому качеству сварки.

Если вам нужен аппарат для сварки в гараже, выбирайте модель на 220 В. Для производства лучше всего подойдет аппарат на 380 вольт. Вес 4-8 кг удобен для работы на стройке, на высоте и с крупными конструкциями. Для стационарного использования вес не имеет значения. При выборе аргонного сварочного аппарата обратите внимание на следующие параметры и особенности оборудования.

Аргонный сварочный аппарат и необходимое оборудование.

Тип металла и сварочный ток

Инвертор выдает постоянный ток. Он отлично подходит для сварки черных сталей, нержавеющей стали, чугуна, меди и даже титановых сплавов.

Если в вашей мастерской вы работаете только с этими металлами, выбирайте аргоновый сварочный аппарат с подключением к постоянному току.

Но алюминий и его сплавы не могут быть соединены с помощью такой машины. Проблема заключается в оксидном слое, который имеет температуру плавления более 2000 градусов, хотя сам металл становится жидким после 660 градусов. Для сварки алюминия необходим универсальный преобразователь AC/DC, который может переключаться на переменный ток. Это позволит легко разрушить оксид на поверхности, и основной металл не будет сожжен высокой температурой дуги.

Если у вас есть мастерская или предприятие, работающее с алюминиевыми контейнерами, вам следует обратить внимание на аргоновый инвертор AC/DC.

| Постоянный ток | переменный ток |

|---|---|

| Различные виды сталей | Алюминий |

| Нержавеющая сталь | Сплавы магния |

| Чугун | — |

| Медь | — |

| Титановые сплавы | — |

Диапазон тока для сварки

Диапазон тока (A) определяет толщину заготовок, которые можно сваривать. Важны как верхнее, так и нижнее значения. Среднее расчетное значение тока составляет 35 А на 1 мм толщины металла. Например, если вы свариваете трубы и профили с сечением стенки 2 мм или меньше, достаточно 70 А. Аргоновый аппарат с максимальным значением тока 160 А отвечает всем требованиям сварки деталей толщиной до 4 мм. Если вам необходимо подключить аргонную сварку изделий толщиной 5-7 мм, выбирайте инвертор с максимальным значением 200-250 А.

От минимального значения, до которого вы можете снизить силу тока, зависит возможность сварки тонких металлов. Например, существуют аргоновые аппараты с нижним пределом в 5 А. Этого достаточно для сварки листового металла с сечением 0,6 мм. Модели с нижним пределом 20-30 А не способны на это.

Аргон и сварка

Аргон, который тяжелее воздуха, надежно покрывает зону сварки и не позволяет активным газам влиять на химические свойства сварного шва. Это свойство делает его незаменимым при сварке реактивных металлов, алюминия и меди. В качестве защитного средства он показывает отличные результаты при сварке нержавеющей стали и жаропрочных сплавов. Для сварки черных металлов аргон используется в смеси с гелием, кислородом или углекислым газом.

При использовании аргона можно повысить температуру сварочной дуги. Это увеличивает глубину проплавления сварного шва, и за один проход можно сваривать более толстые листы. При использовании аргонодуговой сварки защитные свойства этого газа предохраняют от окисления не только сварной шов, но и электродный материал, который не расходуется.

Аргон не вреден для окружающей среды и не опасен для здоровья человека. Единственное, о чем следует беспокоиться, — это его склонность к накоплению в больших количествах. Аргон, который тяжелее воздуха, скапливается в нижней части помещения, вытесняет воздух и может задушить сварщика. Хорошая вентиляция является необходимым условием, чтобы избежать этой ситуации.

Гост 10157 определяет условия подачи газообразного и жидкого аргона. Газообразный аргон транспортируется и хранится в баллонах под давлением 15 МПа в соответствии с ГОСТ 949.

Виды и особенности аргонодуговой сварки

Не так давно были известны три типа аргонодуговой сварки: ручная, механизированная, автоматическая и, в последнее время, роботизированная.

Ручная

При этом типе весь процесс контролируется вручную. Сварщик вручную перемещает горелку и вручную подает присадочный металл в виде прутков или проволоки. Этот метод подходит как для простейших домашних работ, так и для более сложных конструкций. Основным недостатком этого метода является низкая производительность и необходимость в достаточно опытном сварщике.

Механизированная

Этот метод часто называют полуавтоматической сваркой или полуавтоматической машинной сваркой. Управление печью осуществляется вручную, а подача проволоки — автоматически. Производительность этого метода в три раза выше, чем при ручной сварке. Полуавтоматическая сварка в углекислом газе широко используется в судостроительной промышленности. Там требуется много длинных прямых швов для соединения толстых листов черных металлов. Работать на этих полуавтоматах могут и менее квалифицированные сварщики.

Автоматическая

Автоматическая сварка выполняется без участия сварщика. Эту задачу могут выполнять сварочные аппараты различной сложности. Качество аппарата определяет сложность конфигурации сварки, с которой он может «справиться». Самая простая конфигурация сварки характерна для сварки труб. В основном здесь «работают» автоматические сварочные аппараты. Они достигают максимальной производительности при сварке трубопроводов различного диаметра, в том числе подводных газопроводов.

Для этого вида сварки вообще не нужны сварщики. Это кажется удивительным. Аппараты работают самостоятельно, но настраивают, регулируют и ремонтируют их высококвалифицированные специалисты. Следующий вид сварки является еще более сложным и требует высокого уровня квалификации.

Роботизированная

Этот вид аргонной сварки — относительно новое явление. Сварочные роботы заменили многих сварщиков на сборочных линиях, многократно увеличив производительность и снизив затраты. Человек никогда бы не смог угнаться за роботом и не смог бы поддерживать максимальную концентрацию и работать с таким количеством ошибок.

Конечно, есть и обратная сторона медали. Роботы очень дороги; они требуют не только квалифицированных мастеров для обслуживания, но и конструкторов для их создания и программистов для их программирования. Сейчас роботы используются на конвейере для сборки автомобилей. Чем более массовыми становятся изделия, тем более выгодной становится роботизированная сварка.

Особенности сварного шва при аргонодуговой сварке

Рассматривая важность аргонной сварки, стоит обратить внимание на свойства сварного шва. Чем больше угол между поверхностью основного металла и швом, тем больше концентрация напряжений в зоне сварки. Если к сварному шву предъявляются высокие требования по прочности, то после сварки сварочная фаска должна быть отшлифована.

Процесс аргонной сварки требует правильного выбора материала электродов и сварочной проволоки, а также выбора правильной процедуры сварки. Обязательно нужно выбрать такой тип защиты металлического шва, который обеспечивается меньшим количеством примесей, а сама область шва должна быть немного мягче основного металла.

Чтобы обеспечить высокую прочность и устойчивость к истиранию, мягкая область должна быть узкой. Это усложняет процесс сварки, но позволяет избежать необходимости усиления конструктивных элементов в зоне шва.

Различные технологии

Помимо отечественной терминологии, используются и зарубежные обозначения, которые позволяют разделить аргонную сварку на несколько подвидов. Каждый из них обладает уникальными свойствами и характеристиками. Как правило, они используются для сварки сталей с различными присадками и алюминиевых сплавов.

Аргонная газовая сварка подразделяется на следующие подвиды:

- Сварка ММА. Процесс производится по ручной технологии в поле электрической дуги, образованном электродом с покрытием. При переменном токе данным способом можно варить углеродистую сталь. А если будет оказываться постоянным ток, то будет возможность производить сварку углеродистой и нержавеющей стали, а также алюминия и его сплавов;

- Сварочный процесс TIG. Он выполняется в ручном режиме в аргоне или в другом инертном газе при помощи вольфрамового электрода. При переменном токе так можно варить только алюминий и его сплавы. При постоянном — углеродистые и нержавеющие виды сталей;

- Сварка MIG. Это полуавтоматическое сваривание, которое производится при помощи плавящейся проволоки. Данная технология аргоновой сварки производится с использованием переменного тока. Свариванию подлежать оба типа металлов, а также алюминий со сплавами.

Сварка алюминия по принципу аргонной сварки

Как уже упоминалось ранее, сварка алюминия невозможна без использования аргона. Как мы уже говорили, использование алюминия невозможно без алюминиевого сплава. Дело в том, что когда он вступает в контакт с атмосферным кислородом, на этом металле сразу же образуется оксидный слой. И это становится настоящей проблемой, поскольку, хотя алюминий является одним из самых сложных для обработки металлов, чаще всего он используется в бытовых целях.

Для плавления оксидного слоя требуется температура, значительно превышающая температуру плавления самого металла. Принцип сварки алюминия аргоном основан на том, что этот газ препятствует процессу окисления, вытесняя кислород из сварочной ванны. В результате алюминиевая присадочная проволока легко плавится и получается хорошее качество сварки.

Принцип работы с этим металлом заключается в использовании только переменного тока. Ток с обратной полярностью значительно повышает температуру плавления за счет специальной катодной очистки оксидного слоя. Высокая температура даже разрушает жаропрочный вольфрам в электроде. Ток с прямой полярностью не позволяет проникнуть в оксидный слой, но дуга получается стабильной и короткой. Как вы заметили, прочность и внешний вид сварного шва зависят от смены полярности.

Работа на постоянном токе при обработке алюминия аргоном возможна, но только если в качестве защитного газа используется чистый гелий. Этот вид обработки намного дороже, а принцип работы технически сложнее.

Очень важно, чтобы алюминиевые детали были правильно подготовлены перед началом процесса плавления. От этого напрямую зависит качество последующего сварного шва. В процессе очистки необходимо выполнить следующие действия:

- обезжирить металл при помощи растворителя;

- зачистить поверхность от оксидной пленки – зачистка может быть механической либо химической;

- дать очищенным поверхностям полностью просохнуть.

Сварка меди по принципу аргонной сварки

Медь отличается от других металлов тем, что обладает отличной устойчивостью к ржавчине и агрессивным средам. Поэтому для сварки меди требуется аргон самого высокого качества или комбинация аргона и гелия (в этом случае больше аргона). В качестве электродов используются либо плавящиеся вольфрамовые электроды, либо неплавящиеся вольфрамовые электроды на постоянном токе.

Предварительный нагрев до +800 °C используется, если толщина медной частицы превышает 4 мм. Присадочная проволока может быть медной или из медно-никелевого сплава. В этом случае дуга должна быть особенно стабильной.

Поскольку медь обладает высокой теплопроводностью, концы металла должны быть отрезаны. Для листов толщиной до 12 мм обрезка может производиться только с одной стороны, в то время как более толстые кромки требуют обрезки с обеих сторон.