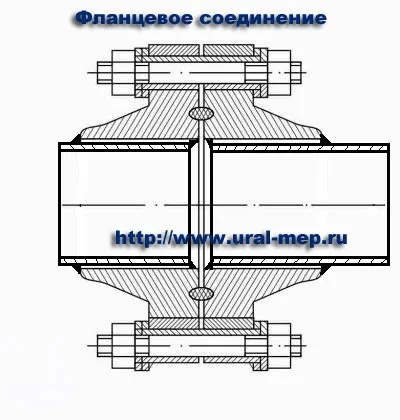

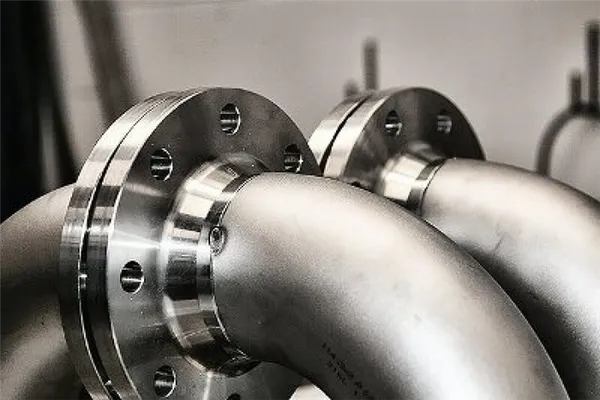

На данном этапе хотелось бы отметить, что, в отличие от вышеперечисленного, фланцевое соединение можно использовать при более высоких давлениях, а также при более низких и высоких температурах. Это основные отличия в их применении.

Основные типы фланцев

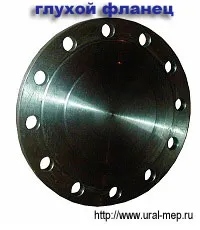

Фланец — это круглый или квадратный диск со сквозным отверстием в центре, повсеместно используемый для соединения участков труб, вентилей, шаровых кранов, аппаратов, деталей машин и других трубных устройств.

Особенностью фланцевого соединения является возможность его многократного использования. Герметичность соединения в процессе эксплуатации достигается путем регулярной подтяжки соединителя и своевременной замены прокладки, что предотвращает утечку продукта и снижает трение/износ стальных деталей.

Существуют различные конструкции уплотнительных поверхностей крепежа (подробнее см. нашу статью):

- с соединительным и простым выступами;

- с впадиной;

- с шипом;

- с пазом;

- под линзовую прокладку;

- под уплотнитель овального сечения;

- с шипом под фторопластовую прокладку;

- с пазом под уплотнитель из фторопласта.

Виды фланцев по ГОСТ 33259-2015

В 2015 году был опубликован межгосударственный стандарт ГОСТ 33259, в котором приведены общие технические требования, конструкция и размеры плоских, воротниковых и свободных фланцевых фитингов, изготавливаемых по ГОСТ 12820, 12821, 12822 и 12815 соответственно. Стандарт устанавливает 6 типов соединителей на номинальное давление до 250 кгс/см2.

Фланец тип 01

Плоское стальное сварное соединение рассчитано на нагрузку до 2,5 МПа. Оно выпускается с номинальным диаметром от 10 до 2400 мм. Эксплуатация возможна при температуре не ниж е-40 °C.

Фланец тип 02

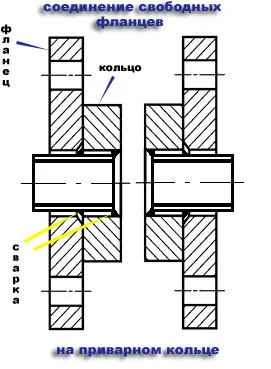

Свободное, плоское соединение на сварной муфте позволяет легко подсоединять фитинги или оборудование без поворота трубы. Используется для прокладки труб в труднодоступных местах, на участках труб, где часто проводятся ремонтные работы. Изготавливается из листового металла методом ковки, штамповки или резки.

Особенностью этого элемента является то, что он не имеет контакта с рабочей средой. При монтаже на трубу сначала надевается фланец, а затем раструб. Затем к трубе приваривается кольцо, после чего происходит фланцевое соединение с соответствующей секцией.

Они изготавливаются диаметром (DN) 10-600 мм для PN до 25 кгс/см2. Металлоизделия нельзя использовать при температуре минус 40 градусов.

Фланцы тип 03 и 04

Плоские стальные детали свободные на фланце (тип 3) и на воротнике (тип 4) под приварку. Монтаж изделия производится аналогично — сначала монтируется соединитель, а затем фланец/хомут.

Тип 04 используется только для нагрузок PN10, PN16 и PN25.

Оба типа доступны в диаметрах от 10 до 600 мм.

Для экономии средств производители иногда предлагают своим клиентам муфты из алюминия и фланцы из нержавеющей стали или углеродистой стали. Поскольку алюминиевый диск не соприкасается с транспортируемым продуктом, можно добиться экономии материала.

Фланец тип 11

Он имеет характерный выступ — «воротник», поэтому его также называют «воротниковым фланцем» или «фланцем под приварку встык».

Благодаря изгибу, который минимизирует нагрузки на основание заготовки, устанавливается в трубопроводах с давлением 01-25 МПа. Номинальный диаметр (DN) трубной детали варьируется от 10 до 4000 мм.

Фланец тип 21

Представляет собой деталь/корпус клапана. Он изготавливается из стали, серого чугуна или чугуна с шаровидным графитом. Область применения и размеры зависят от материала:

- сталь используют при Ру от 2,5 до 250 кгс/см2, сечение ‒ от 10 до 2000 мм;

- серый чугун ‒ от 1 до 16 кгс/см2, диаметр ‒ от 10 до 4000 мм;

- ковкий чугун ‒ от 6 до 40 кгс/см2, условный проход ‒ от 10 до 300 мм.

Что это такое?

Фланец представляет собой плоский профиль с отверстиями, сердцевиной которого является трубное соединение. Отверстия используются для установки винтов, штифтов и других крепежных элементов, которые крепят фланец к трубе. Соответственно, размеры фланцев зависят от труб, с которыми они «работают», а это значит, что производитель может заранее убедиться в необходимости фланца и включить его в комплект.

Самое главное при соединении труб — это, конечно, герметичность. Поэтому предусмотрена прокладка, которая стягивает детали, делает соединение надежным и гарантирует герметичность в широком диапазоне температур. Если не забывать «ухаживать» за прокладкой (то есть проверять, чтобы она была целой и не имела деформаций), то элемент прослужит долгие годы.

Разумеется, прокладки изготавливаются по ГОСТу, а это значит, что требования к ним конкретные и четкие.

Конструктивные особенности фланцевого соединения:

- круглая форма (хотя могут встречаться и квадратные, но редко);

- малые отверстия, наблюдаемые по всему периметру;

- плоская конструкция;

- основное отверстие по центру.

Деталь проста в работе, легко собирается, с ее помощью можно очень быстро установить лестницу. Пользователь просто надевает фланец на трубу (о соразмерности диаметров уже говорилось), а затем прикручивает его к другой трубе с аналогичным фитингом — в случае, если необходимо соединить детали вместе. Если производитель уже снабдил трубу фланцем на конце, работа становится еще проще.

Фитинг необходимо отремонтировать, если нарушена его целостность, если произошла деформация.

Виды исполнения и маркировка

Все фланцы сначала разделяются по принципу конструкции.

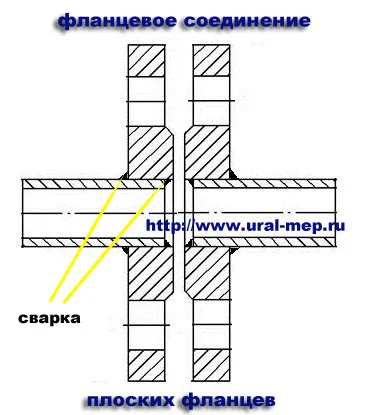

По сути, это металлическое кольцо с отверстиями по всему диаметру. Оно крепится к трубе двумя сварными швами по окружности. Они используются в диапазоне температур о т-70 до +450 градусов Цельсия, с максимальным номинальным давлением до 2,5 МПа. Эти фланцы, пожалуй, самые распространенные, поскольку они просты в изготовлении и недороги. При затягивании болтами или винтами происходит непрямое, бесконтактное соединение, которое обеспечивается прокладкой. Плоские приварные фланцы также используются в качестве опорных элементов трубопроводных систем различных технических установок. Опора прочно соединяется с основанием и может быть легко демонтирована путем откручивания болтов и винтов. Кстати, прижимной фланец также является плоским приварным фланцем с перфорированным внутренним диаметром.

Применяемость типов фланцев: соотношение доступных диаметров и давления.

Разделение фланцев на типы упрощает выбор. Каждый тип покрывает потребности конкретного применения. Можно сказать, что классификация происходит по выбору рабочей среды, используемых компонентов. Например, воротниковые уплотнения идеально подходят для агрессивных сред, а также выдерживают максимально возможное условное давление. А если требуется частое взаимодействие с фланцевым соединением, то подойдут свободные фланцевые типы.

Заключение

Для некоторых фланцев допустимые номинальные диаметры ограничены — этот фактор также необходимо учитывать. Например, плоские стальные фланцы выпускаются только до 2400 мм, а фланцы типа 11 и 21 — до 4000 мм. Воротниковые фланцы доступны с расширенным диапазоном давления, а воротниковые фланцы могут быть изготовлены с большим диаметром. Тип 21 выпускается в трех вариантах: из литой стали, чугуна или ковкого чугуна. Например, диапазон диаметров чугунных фланцев клапанов больше, чем стальных. Диапазон диаметров фланцев из ковкого чугуна меньше, чем у других типов.

![]()

Свяжитесь с нашим отделом продаж, чтобы подобрать подходящий тип фланца для вашего проекта трубопровода. Отправьте запрос по электронной почте.

➥ 8 (499) 673-38-38 Москва ➥ 8 (343) 384-38-38 Екатеринбург ➥ 8 (812) 328-38-38 Санкт-Петербург ➥ 8 (800) 555-38-83 Бесплатно по России.

— Осколкова Анастасия Осколкова, контент-менеджер, ОНИКС

Исполнения фланцев

Конструкция фланца — это, по сути, конструкция или тип поверхности фланца, между которыми осуществляется фланцевое соединение. Опять же, геометрия поверхностей регламентируется государственным стандартом. Давайте рассмотрим пример.

ГОСТ 12815-80 включает 9 исполнений:

- исполнение 1 — имеется соединительный выступ под углом 45 0 как фаска, кстати самое распространенное.

- исполнение 2 — так же с выступом но под углом 90 0 .

- исполнение 3 — с выступом под 45 0 плюс впадина, выборка изнутри.

- исполнение 4 — фланца с шипом, так же, как и предыдущее только выступ 90 0 .

- исполнение 5 — с пазом. Имеет вид кольцевой выборки.

- исполнение 6 — под линзовую прокладку. Имеет внутреннюю фаску.

- исполнение 7 — под прокладку овального сечения. Канавка овальной формы на торцевой поверхности.

- исполнение 8 и 9 — исполнение 8 так же, как и 4-е, а девятое, как 5-е. Чем они отличаются не понял разницы. Буду рад есликто напишет в комментариях к данной статье.

ГОСТ 28759.2-90 содержит 15 конструкций, а 28759.3-90 — двенадцать. Перечислять их нет смысла, поэтому пройдите по ссылкам на эти ГОСТы и посмотрите их все поближе, как они выглядят и т.д.

Геометрические размеры и вес фланцев

Очень важные параметры, как на этапе строительства оборудования, резервуаров и т.д., так и на этапе эксплуатации и ремонта, включая покупку, потому что нужно знать, какую деталь покупать. Поэтому очень важно знать имеющиеся присоединительные размеры и габаритные размеры фланцев. Размеров много, но самым важным является отверстие DN. Оно имеет решающее значение как для выбора фланца при покупке, так и для конструкции. Давайте разберемся немного подробнее.

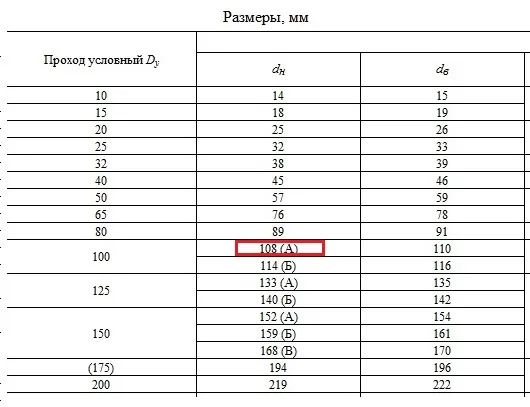

Условный проход фланцев

Допустим, в теплообменнике или любой емкости есть две соединенные трубы или патрубок. Трубы и патрубок имеют наружный диаметр, и иногда мы думаем, что он должен соответствовать обозначению на внутреннем диаметре фланца, но это не так. Например ду100 соответствует наружному диаметру трубы 108 мм или 114 мм, кстати, по статистике Яндекса чаще всего гонят фланец ду 100, а в ду 125 диаметр трубы 133 или 140 мм, для ду 150 выбирают трубу диаметром 152, 159 или 168 мм в зависимости от конструкции и обозначается буквой А, В, С в таблице государственного стандарта. При заказе рядом с обозначением фланца указание буквы обязательно, если буква не указана, то считается, что выбрана буква А.

Плоские фланцы и фланцы с приварной втулкой имеют такую зависимость, фланцы с воротниковой сваркой встык — нет. Если вы посмотрите ГОСТы, то увидите все в деталях.

Номинальное отверстие фланцев — это фундаментальный параметр, от которого зависят все основные геометрические размеры. То есть, если вы знаете значение фланцевого отверстия, то все остальные фланцы назначаются автоматически, за исключением оттенка, называемого серией.

Ряды фланцев

Их всего две — 1-я и 2-я, но они влияют на общие размеры. В зависимости от того, какая серия фланца — 1 или 2, размеры изменяются следующим образом:

- диаметры D3, D4, D5, D6.

- d — диаметр отверстий под шпильки или болты.

- n — количество этих крепежных отверстий.

- h1 — высота выступа и глубина шипа.

- h2 — глубина паза.

- h3 — глубина паза овального сечения.

- номинальный диаметров болтов или шпилек.

Все остальные присоединительные или габаритные размеры зависят только от номинального отверстия. Фланцы предпочтительно должны изготавливаться по серии 2, если не по серии 1, в соответствии с государственным стандартом.

Все размеры на чертежах и в таблицах в зависимости от номинального отверстия и серии можно найти в ГОСТе.

Вес или масса фланцев

Еще одна важная величина, это вес фланцев, скорее с практической точки зрения, например, для определения веса всей партии, если есть другие возможности, пожалуйста, изложите свои замечания в конце данного материала, буду очень благодарен. Это значение также можно найти в таблицах необходимых

Самые важные геометрические и условные размеры, а также размеры фланцев, с моей точки зрения, теперь известны. А все остальные можно найти и поискать в gost, они уже определены различными упруго-прочностными расчетами. С размерами понятно, но так как фланец стальной и сделан из металла, марок которого много, то соответственно возникает вопрос: «Из какого металла или марок стали сделаны прокладки и как выбрать нужную, если нужно, или как выбрать качество стали, чугуна и сплава прокладок»?

Типы фланцев по способу соединения

Этот тип фланцев предназначен для использования при температурах от минус 253°C до плюс 600°C в конструкциях с чрезвычайно высоким давлением. Он имеет коническую форму, что позволяет клапану работать в таких условиях. Плавный переход присоединительного фланца к корпусу трубопровода достигается путем установки конического фланца, наибольший диаметр которого должен соответствовать диаметру корпуса трубопровода. Конструкция фланца эффективно снижает возможные препятствия для прохождения рабочей среды, турбулентность потока и способствует распределению возникающих напряжений в трубопроводе.

Фланцы этого типа предназначены для вращения и свободного перемещения по каркасу трубопровода, что упрощает обустройство крепежных пазов. Их не нужно приваривать или жестко фиксировать. Проводники соединяются двумя сварными швами на углах наружной и внутренней поверхностей. Эти фланцы не имеют изогнутой поверхности. Радиус соединительной поверхности обычно стандартизирован и соответствует радиусу труб и других используемых фланцев. Они часто используются в комбинации с другими типами фланцев.

Они рассчитаны на низкое рабочее давление и температурный диапазон от минус 30º до +300ºC. Они имеют небольшой срок службы и не используются в трубопроводах с жидкими рабочими средами. Однако, изготовленные из высококачественной углеродистой стали, свободные фланцы являются экономичным выбором для коррозионностойких трубопроводов.

Исторически муфельные фланцы были разработаны для труб малого диаметра с высоким рабочим давлением. Их срок службы намного больше по сравнению со свободными фланцами. Сегодня они используются для фитинговых соединений, работающих в диапазоне температур от минус 20 до плюс 70°C. Соединение с каркасом трубы осуществляется сваркой под углом на наружной поверхности фланца. Недостатком фланцев этого типа является высокий риск разрыва, особенно в коррозионностойких трубопроводах, поэтому их применение ограничено.

Прокладки этого типа могут использоваться в диапазоне рабочих температур от минус 70 ºС до плюс 450 ºС и максимальном давлении до 2,5 МПа. Они наиболее широко применяются, просты в изготовлении и относительно недороги. Как правило, они имеют различную геометрическую форму с отверстием под определенный диаметр арматуры и отверстиями для крепежа.

При соединении этих фланцев болтами или заклепками достигается непрямое, бесконтактное соединение с использованием только прокладки. Они также могут использоваться в качестве опорных элементов для трубопроводов в различных технических установках. Приварные прокладки обеспечивают прочное соединение опор с основанием и могут быть легко демонтированы путем откручивания винтов или болтов.

Резьбовые фланцы предназначены для установки в особых условиях. Их главное преимущество заключается в том, что они могут крепиться к трубе без сварки, только с помощью болтов, в редких случаях с помощью комбинации обоих способов. Резьбовые фланцы часто используются для труб малого диаметра и не подходят для конструкций из труб малой толщины, так как отсутствует возможность нарезания резьбы.

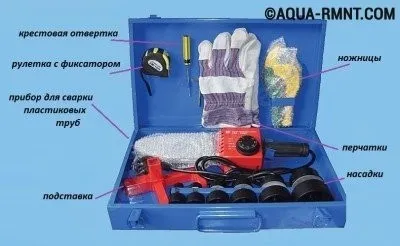

Классификация по способу изготовления

Данная классификация основана на промышленных методах, используемых для производства металлических фланцев.

Ковка. Метод ковки металлических фитингов основан на пластических свойствах металла. В результате многократной обработки металлических деталей под давлением достигаются технические параметры изделия, требуемые в конструкторской документации.

Центробежное литье с электролитическим шлаком (ЦЛЭШ). Сырье (металлы, металлические сплавы) для этих компонентов подвергается электроплавке. Затем они помещаются в форму, где образуется сырье. Этот процесс позволяет производить заготовки с минимальными краями, которые удаляются путем резки. Эта технология позволяет производить фланцы большого диаметра.

Тепловая герметизация. Сверление — это достаточно производительный технологический процесс, который проходит в 4 этапа: Точение, Формообразование, Сверление, Снятие заусенцев. Этот процесс используется для получения холодных деталей определенной формы и размера. Штампованные и литые прутки затем механически уменьшаются до нужных размеров, обычно путем резки.

Прокатные кольца. Этот процесс основан на производстве деталей путем прокатки металлических колец, которые затем подвергаются механической обработке. Подходит для производства больших фланцев.

Резка. Процесс, используемый при обработке заготовок, в ходе которого с заготовки удаляются шероховатости и сколы. Осуществляется на металлорежущих станках. В настоящее время существует несколько видов резки: электроэрозионная обработка, лазерная, ультразвуковая, химические процессы и другие. В результате получается изделие с заданными техническими свойствами.

Как мы убедились, существует множество типов, конструкций и способов производства фланцев. При выборе фланца как элемента трубопровода следует обращать внимание на материал, производителя и соотношение цены и качества изделия. Правильно подобранная прокладка помогает обеспечить надежность и функциональность всей технической конструкции трубопровода.