Этот вид фрезерования требует использования специальных инструментов для создания более сложных контуров поверхности. Примерами используемых здесь инструментов являются выпуклые и полые фрезы.

Обработка заготовок на фрезерных станках

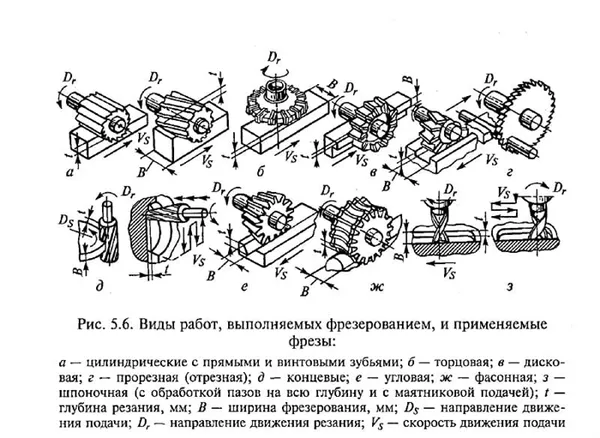

Фрезерование — это высокопроизводительная обработка поверхностей с помощью многолезвийного инструмента, называемого фрезой. Она используется для фрезерования горизонтальных, вертикальных и наклонных плоскостей, для фасонных и скошенных поверхностей, для нарезания пазов и зубчатых колес, а также для получения спиральных канавок и пазов. При фрезеровании основное вращательное движение совершает инструмент, поступательное движение подачи передается заготовке в направлении одной из координатных осей.

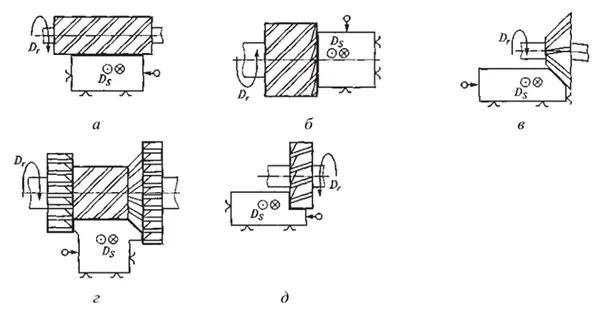

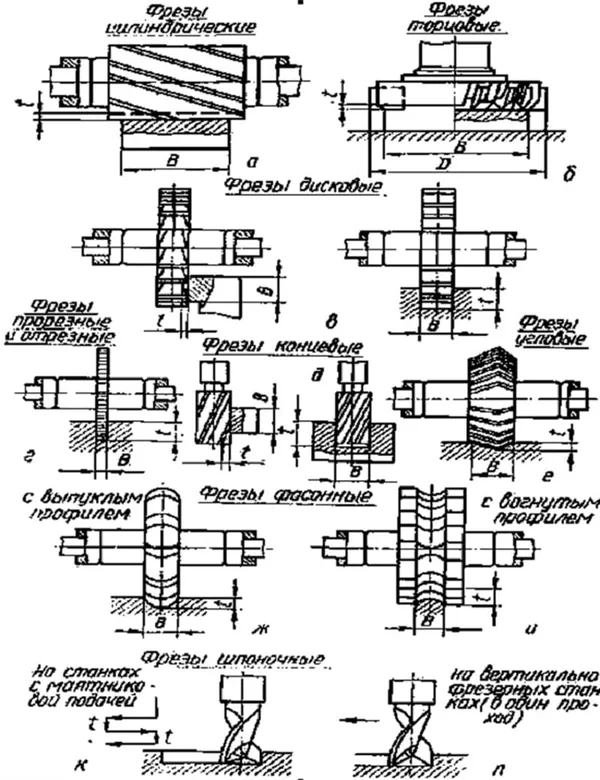

Рассмотрим схемы обработки поверхностей в универсальных горизонтально-фрезерных станках (HMC; с горизонтальной осью вращения фрезы) и вертикально-фрезерных станках (VMP; с вертикальной осью вращения фрезы).

Горизонтальные плоскости фрезеруют цилиндрическими фрезами в HMC (рис. 24, а ) или фрезами в ВМП (рис. 25, а ). Горизонтальные плоскости чаще всего фрезеруют фрезами, так как они имеют более жесткое крепление и обеспечивают ровный рез без вибраций. Для обработки широких рабочих плоскостей требуются торцовые фрезы с плоской поверхностью и много последовательных движений. Небольшие горизонтальные поверхности легко обрабатываются фрезами.

Вертикальные поверхности обрабатывают в ТВЧ фрезами (рис. 24, б) или фрезерными головками, а в ТВЧ — фрезами (рис. 25, б). Большие вертикальные плоскости лучше обрабатывать в HFC с вертикальной подачей. Небольшие вертикальные плоскости можно обрабатывать в HFC с помощью концевых или дисковых фрез. Наклонные плоскости небольшой ширины обрабатываются в HFC с помощью одной угловой фрезы.

Широкие наклонные плоскости обрабатываются в HFC путем поворота шпиндельной бабки (рис. 25, c ) торцевыми или концевыми фрезами. Одновременная обработка нескольких поверхностей (вертикальной, горизонтальной и наклонной) производится в ТВЧ (рис. 24, г) путем установки на шпиндель набора фрез.

Рис. 24. Обработка поверхности МДФ: а — горизонтальная; б — вертикальная; в — наклонная; г — несколько поверхностей одновременно; д — выступы; Dr — движение резания; Ds — D — движение привода

Рис. 25. Обработка поверхности с помощью HPS: а — горизонтальная; б — вертикальная; в — наклонная; г — выступы

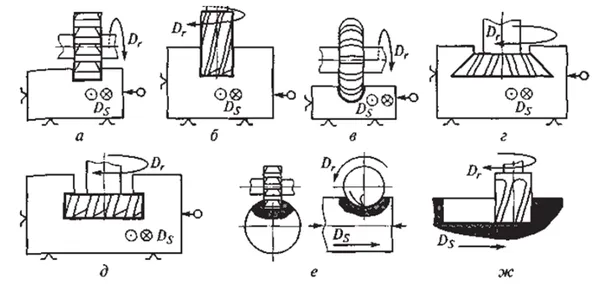

Рис. 26. Фрезерование пазов: а, б — прямоугольные; в — полукруглые; г — ласточкин хвост; д — Т-образные; е, ж — фрезерованные пазы.

Горизонтальные выступы и пазы обрабатывают дисковыми односторонними (рис. 24, д) и трехсторонними (рис. 26, а) фрезами в ТВЧ или концевыми (рис. 25, г- 26, б) в ТВЧ.

Фигурные криволинейные канавки обрабатываются в HFC с помощью фасонных дисков (рис. 26, в). Канавки типа «ласточкин хвост» или Т-образные канавки обрабатываются в HFC (рис. 26, d, e ). Прямоугольный паз сначала выполняется концевой фрезой, затем используется концевая фреза или специальная концевая фреза для Т-образных пазов.

Схемы фрезерования

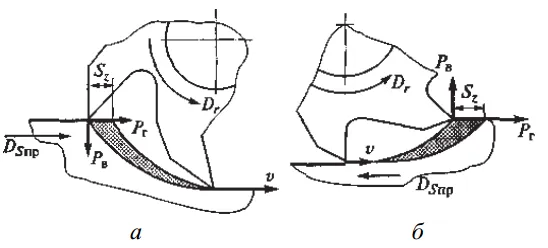

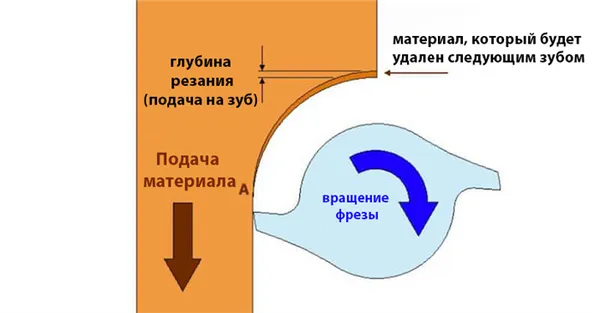

Цилиндрическое и поверхностное фрезерование можно выполнять двумя способами, в зависимости от направления движения резания и подачи: поперечное фрезерование, когда направление главного движения и движения подачи совпадают, и встречное фрезерование, когда направление главного движения и движения подачи не совпадают.

При поперечном фрезеровании (рис. 27, а) толщина режущего слоя изменяется от максимальной до нулевой и зуб погружается в заготовку за один ход. Горизонтальная составляющая силы резания направлена вдоль подачи, а вертикальная — вниз в заготовку. При фрезеровании с подъемом (рис. 27, б) толщина срезаемого слоя изменяется от нуля до максимума (зуб равномерно погружается в заготовку). Горизонтальная составляющая силы резания действует против хода, а вертикальная — вверх.

Рис. 27. Фрезерование: а — подача; б — торцевание; Dr — движение резания; DS пр — продольное движение подачи; Pг, Рв — горизонтальная или вертикальная составляющая силы резания; Sz — подача на зуб; v — скорость резания

Целесообразность применения той или иной формы зависит от требований к качеству обработки, условий обработки заготовки и состояния резца. При черновой обработке отливок (особенно песчано-глинистых) с твердой поверхностной коркой нерационально применять спиральную фрезу, так как удар зуба фрезы по этой корке приводит к ее разрушению или повреждению.

Лучше использовать обратное фрезерование. Зуб начинается от мягкого материала сердцевины заготовки, приближается к корке и вскрывает ее. При чистовой обработке, с другой стороны, лучше использовать встречное фрезерование. Теоретически, при встречном фрезеровании срез начинается при нулевой толщине слоя, которая постепенно увеличивается. Однако режущая кромка зуба фрезы имеет радиус закругления 0,03-0,05 мм. При чистовой обработке толщина резания мала. В начале резания зуб не режет, а скользит по поверхности заготовки, не снимая стружку. Это создает большие сжимающие напряжения в поверхностных слоях заготовки, что приводит к образованию большого нароста, увеличению трения на режущей кромке зуба, вибрации в системе СПИД и плохой чистоте поверхности. При поперечном фрезеровании толщина режущего слоя мала, поэтому проникновение зуба в материал заготовки не вызывает значительных вибраций в системе SPID, что способствует стабильной работе фрезы, а шероховатость обработанной поверхности улучшается на одну ступень. Поперечное фрезерование особенно эффективно при обработке вязких материалов, склонных к образованию наростов на кромках и наплывов.

При обработке горизонтальных плоскостей нежестких заготовок или относительно тонких (до 30 мм) заготовок фрезой с восходящим резом вертикальная составляющая силы резания отрывает заготовку от стола, что может привести к неравномерной глубине реза (большая погрешность в толщине обрабатываемой заготовки) или большим усилиям по закреплению заготовки (возможная деформация заготовки). Предпочтительнее поперечное фрезерование, когда вертикальная составляющая силы резания толкает заготовку к столу.

Что такое фрезерование с ЧПУ?

Мы рассмотрим процесс, механизмы и т.д. Но сначала давайте уточним, что означает фрезерование с ЧПУ, и проясним некоторые запутанные аспекты самого термина.

Прежде всего, люди часто спрашивают об обработке с ЧПУ, когда говорят о фрезеровании. Обработка включает в себя как фрезерование, так и токарную обработку, но эти два процесса существенно отличаются друг от друга. Обработка относится к технологии механической резки, при которой материал удаляется посредством физического контакта с различными инструментами.

Во-вторых, во всех видах обработки с ЧПУ используются станки с ЧПУ, но не все станки с ЧПУ предназначены для обработки. За этими тремя буквами скрывается числовое управление. Каждый станок с ЧПУ использует электронику для автоматизации процесса резки.

Поэтому к станкам с ЧПУ также относятся лазерные резаки, плазменные резаки, листогибочные прессы и т.д.

Таким образом, обработка с ЧПУ представляет собой смесь этих двух терминов и дает нам ответ на вопрос, поставленный в заголовке. Фрезерование с ЧПУ — это процесс изготовления подложек, в котором для автоматизации процесса используются системы числового компьютерного управления.

Процесс фрезерования

Мы могли бы ограничиться описанием процесса изготовления, но обзор всего процесса дает более целостную картину.

Процесс фрезерования включает в себя:

- Проектирование деталей в САПР;

- Перевод файлов САПР в код для обработки;

- Настройка техники;

- Производство деталей.

Проектирование файла CAD и преобразование его в код.

Первым шагом является создание виртуального представления готового изделия в программе CAD. Существует множество мощных CAD-CAM программ, которые позволяют пользователю создать G-код, необходимый для обработки.

Код доступен для просмотра и, при необходимости, модификации в соответствии с возможностями станка. Кроме того, инженеры-технологи могут использовать это программное обеспечение для моделирования всего процесса обработки.

Таким образом, можно проверить ошибки проектирования, чтобы избежать создания моделей, которые невозможно изготовить.

G-код можно также написать вручную, как это было раньше. Однако это значительно удлиняет весь процесс. Поэтому мы рекомендуем в полной мере использовать возможности, предоставляемые современным программным обеспечением для проектирования.

Настройка станка

Хотя станки с ЧПУ режут автоматически, многие другие аспекты процесса требуют участия оператора. Это, например, зажим заготовки на рабочем столе и позиционирование фрезы на шпинделе станка.

Ручное фрезерование в значительной степени зависит от оператора, в то время как новые модели имеют более совершенные системы автоматизации. Современные фрезерные центры также могут иметь мобильные инструменты. Это означает, что они могут менять инструменты во время производственного процесса. Таким образом, промежуточных остановок становится меньше, но их все равно приходится настраивать заранее.

После первичной настройки оператор в последний раз проверяет программу станка, прежде чем дать ему зеленый свет для запуска.

Производственная работа:

При фрезеровании используется вращающийся инструмент, который контактирует с заготовкой, чтобы отрезать заготовки. Непрерывная резка создает желаемую форму.

Однако существуют различные способы выполнения резки:

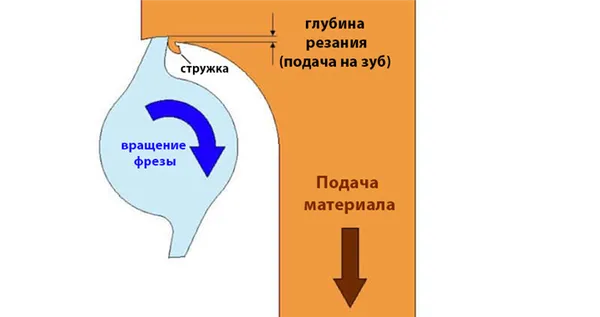

- Обычное фрезерование (попутное фрезерование);

- Встречное фрезерование.

Как следует из названия, традиционное фрезерование было самым распространенным видом фрезерования, по крайней мере, в прошлом.

Механика обычного фрезерования:

- Толщина стружки увеличивается. Это может вызвать повышение температуры, что приведет к деформационному упрочнению;

- Начало резания включает в себя большее количество трения, что ускоряет износ инструмента и сокращает срок его службы;

- По мере того, как зубья уносят стружку вверх, они могут снова попасть на траекторию резания, что ухудшит качество полировки;

- Необходим более плотный зажим и фиксация заготовки, чтобы избежать смещения, вызываемого большими силами, направленными вверх.

Более новые фрезерные станки с ЧПУ используют фрезерование со встречным вращением.

Классификация фрезерных работ

Как упоминалось ранее, существует несколько типов фрезерования в зависимости от используемой фрезы, а именно:

- Торцевое фрезерование, суть которого состоит в получении определенной формы деталей при помощи торцевой фрезы. Это необходимо в большинстве случаев для вырезания в изделиях подсечек, канавок, окошка, а также “колодец”, канавку и т. д. С её помощью также производят обратное фрезерование торца из внутренней части разного плана изделий. Фрезеровка торца нужна для получения деталей более точных габаритов, простоты монтажа и, по сути, срезанные торцы служат для передачи сжимающих усилий.

- Концевые, которые нужны для образований уступов в плоскостях вертикальной или горизонтальной формы.

- Цилиндрические, отличающиеся получением изделий в плоскостях соответствующей фрезой в обратном положении.

- Зубчатое.

- Фасонное, заключающееся в создании фасонных (сферы, эллипсы и пр.) деталей неправильной формы. Это фрезерование при помощи специальных фрез, в результате чего получаются фасонные изделия.

В различных отраслях промышленности также широко используются многие другие типы фрез, которые являются универсальными, очень мощными и точными в выполнении работы. Спиральные канавки используются для изготовления пазов, отверстий и т.д., фрезы нарезают ручьи различных размеров, также с помощью изогнутой фрезы можно получить детали замысловатой формы.

Стоит отметить разницу между фрезерованием двойными дисками и рифленым ножом для выполнения пазов в деталях и более сложных форм. Также можно создать определенную форму путем кратковременного применения видов фрезерования.

Помимо деления фрез на различные типы, существует также деление на вертикальные, горизонтальные и угловые фрезы.

Машины для этих работ опять же делятся на механические и лазерные. Существует направление, в котором режущий, движущий элемент движется вместе с обрабатываемой заготовкой, которое называется траверсной обработкой. Если заготовка движется навстречу фрезе, то это называется встречным фрезерованием. Стоит также упомянуть профильное фрезерование как деревянных, так и металлических заготовок и т.д. Разница заключается в изделиях, которые имеют изогнутую или полую форму. В этом случае необходимо более тщательно выбирать технологический тип, который зависит в основном от размера заготовки и сложности профиля. Данный вид технологического процесса включает в себя три этапа: черновую и частично чистовую предварительную обработку, получистовую и чистовую. Для получения деталей высокого качества процесс чистовой обработки часто выполняется на высоких скоростях, а предыдущие операции выполняются отдельно на разных станках.

Поскольку цилиндрическое фрезерование заготовок не так осуществимо, фрезерование профиля заготовок чаще всего выполняется кромочным фрезерованием. По сути, это универсальный метод для промышленного производства многих деталей. В этом случае возможны различные способы фрезерования различных плоских поверхностей. Используются одновременно две насадки, фрезы большого диаметра и несколько насадок.

Технологические этапы процесса

Процесс фрезерования состоит из нескольких этапов, которые необходимо соблюдать:

- Изделие осторожно подводят со стороны поверхности, необходимой для обработки, к фрезеру, который в это время вращается.

- Отведя стол, отключают шпиндель, чтобы он не вращался.

- После этого нужно задать требуемую глубину прорезания.

- Запускают шпиндель.

- Изделие, расположенное на столе, вместе с ним подводят к стыковке с фрезой.

Обработка металлических деталей цилиндрической фрезой производится в том случае, если длина фрезы на 10-15 мм больше детали, а ее диаметр выбирается в зависимости от толщины среза и ширины. При выборе торцевых фрез работа менее шумная, так как заготовки лучше закреплены. При использовании набора фрез производительность оборудования высока, так как работа во многом упрощается. Это зависит от используемых фрез: обычные фрезы, резцы, два диска одновременно, набор фрез, расположенных с разных сторон заготовки и т.д. При фрезеровании плоскостей несколькими фрезами одновременно выполняется несколько резов, что позволяет избежать вибраций во время работы.

Современные технологии позволяют выполнять безопасную обработку на фрезерных станках с ЧПУ с токарной обработкой с меньшим количеством брака. В некоторых случаях, например, при обработке закаленных деталей, на них можно производить шлифование. Они гарантируют максимально возможную геометрическую точность и производительность. Они выпускаются как для специальных, так и для общих целей, но небольшие детали можно обрабатывать и в домашних условиях с помощью ручного электрического фрезерного станка. Компьютерное управление позволяет задавать все параметры и добиваться высочайшей точности, кроме того, прямо на станке можно рассчитывать и создавать 3D-модели.

Благодаря современным технологиям фрезерные работы становятся все более популярными во всех отраслях промышленности. Что касается металла, то станки могут использоваться для фрезерования алюминиевых, стальных и титановых деталей. Независимо от материала, с помощью фрезерования можно изготавливать специальные, эксклюзивные, ювелирные и другие детали. Для лазерного фрезерования сложных деталей можно использовать только станки с ЧПУ. Они дороги, но качественная обработка возможна без предварительной заточки.

Технологические этапы процесса

Этапы в основном те же самые, но чем современнее машина, тем меньше приходится делать оператору.

На обычной установке

- Заготовку фиксируют на столе.

- В шпиндель вставляют необходимую фрезу, выбирая при этом угол и направление.

- Ручками задают глубину резания.

- Выставляют скорость, она определяется в оборотах в минуту.

- Включают аппаратуру, регулируя движение бабки и держателя инструмента.

С ЧПУ

- Фиксация изделия.

- Проектирование будущей детали на компьютерной программе.

- Установка схемы на пульт управления.

- Монтаж.

- Запуск.

Как видим, один из самых важных этапов — первоначальный выбор режимов работы и последующее тестирование компонентов — опущен.

Лазерная обработка

Мы не будем называть алгоритм, скажем лишь, что он отличается от последнего тем, что не нужно подбирать и закреплять фрезу. Наконец, основное воздействие в установке не механическое, а термическое — металл испаряется под действием лазерного луча.

Сопровождающие явления

Существуют процессы, которые могут повлиять на качество результата:

- Стружка. Если она попадает в зону резания, то может сделать деталь дефектной или повредить саму режущую кромку.

- Наклеп. Из-за увеличения температуры в зоне резки происходит повышение твердости края при снижении его прочности.

- Трение и вибрации – они естественным образом приводят к более медленному процессу.