Тестирование первого образца с использованием косого шурупа и стандартного самореза показало, что максимальная нагрузка, которую может выдержать данная конструкция, составляет 37 кг. В то время как второй образец, выполненный с аналогичным соединением, но с применением универсального самореза, продемонстрировал устойчивость к нагрузке в 20 кг. Наконец, третий вариант, использующий саморез Kreg, показал наилучший результат — 40 кг.

Проверяем прочность столярных соединений. “В торец” или “косой шуруп” — что крепче?

Какая из схем соединения — столярное соединение под прямым углом или под углом 75° — оказывается более надежной? Чтобы ответить на этот вопрос, мы проведем эксперимент, который наглядно продемонстрирует возможности обоих методов. Также мы рассмотрим, какие виды саморезов обеспечат наиболее прочное соединение деталей.

Существует мнение, что соединение деревянных элементов, выполненное под углом, не может сравниться по прочности с прямым методом крепления, то есть с креплением “в торец”. Давайте проверим это на практике!

Сделаем заготовки

Чтобы выяснить, какое соединение действительно более прочное, мы проведем простой эксперимент. Мы используем несколько различных креплений: обычный саморез с потайной головкой, универсальный саморез с плоской головой и саморез Kreg. С их помощью мы создадим четыре заготовки: три с использованием косого шурупа (каждая из которых будет собрана с разными саморезами) и одну — с соединением “в торец” при помощи стандартного самореза. Таким образом, мы сможем определить не только, какой способ соединения более надежен, но и какие саморезы демонстрируют наибольшую прочность.

На изображении: слева направо — обычный саморез с потайной головкой, универсальный саморез с плоским основанием шляпки и саморез Kreg.

Поскольку столярные соединения в основном работают на изгиб, мы будем испытывать прочность креплений по этому критерию.

Особенности

Прежде всего, стоит отметить, что устройство под названием кондуктор косого шурупа применяется исключительно в столярных работах. Это приспособление оказывается весьма эффективным в сравнении с такими методами, как использование нагелей, саморезов и шпонок. Это особенно актуально, когда необходимо соединить плоские детали, которые слишком тонкие для применения шипованных соединений. При этом нельзя прибегать к внешнему крепежу, зачастую по эстетическим причинам. Соединение с использованием косого шурупа уже давно зарекомендовало себя в столярном и плотницком искусстве, и до сих пор не было разработано ничего более подходящего для данной задачи.

Многие опытные мастера создают кондукторы своими руками. Решение о том, стоит ли делать это самостоятельно или приобретать готовое изделие, каждый мастер должен принимать сам. Оба варианта способны эффективно справляться с практическими задачами.

Используя кондуктор, вы можете сверлить различные отверстия для крепления под разнообразными углами, избавившись от множества проблем. Все, кто хотя бы раз пытался точно нацелить сверло под необходимым углом на сложном соединении, поймут, о чем идет речь.

Обзор моделей

Одна из наиболее популярных моделей — Trend Mini Pocket Hole Jig. Она предназначена для выполнения различных соединений с созданием потайных шурупных карманов и предлагает 11 типов стыков.

Дополнительные параметры:

- толщина заготовок от 1,6 до 3,8 см;

- максимальная ширина зажимаемого изделия — до 3,8 см;

- допустимое расстояние между точками сверления — от 1,8 до 5,4 см;

- рекомендуемое сечение сверла — 0,95 см;

- использование квадратной биты второго размера;

- расчет под шурупы размером 7х30;

- точная регулировка зажима;

- изготовлено на британском заводе.

Комплект поставки включает:

- удлиненную и укороченную зажимные платформы;

- сверло 0,95 см с ограничителем;

- квадратная бита на 15 см;

- 50 шурупов с четырёхугольным шлицем;

- пара ключей-шестигранников — 0,25 и 0,4 см.

Также стоит обратить внимание на KMA3220 от Kreg. Ключевые характеристики:

- расчет на перпендикулярное сверление;

- 6 направляющих элементов по 0,5 см каждый;

- прижим;

- ограничивающее устройство, входящее в комплект.

Неплохо зарекомендовал себя и Kreg K5MS-EUR. В комплект поставки этого кондуктора включены трёхдюймовые клещи и база для мобильного кондуктора. Стопорный узел для сверла при необходимости можно снять, однако в рабочем положении он надежно фиксируется стопором.

Дальнейшие особенности:

- удобный и продуманный механизм для очистки от пыли;

- возможность ручной регулировки трещоток;

- регулировка упора деталей;

- 3 направляющих элемента;

- работа с материалами от 1,2 до 3,8 см;

- промежутки сверления — 1,4, 2,2 и 3,6 см;

- встраивание зажима в само устройство.

Товары в комплекте:

- кольцо для ограничения;

- адаптер для подключения пылесоса;

- удлинитель для кондуктора;

- ключ-шестигранник;

- данные деревянные заглушки (5 штук);

- портативная база для кондуктора (а также ряд других предметов, включая инструкцию на английском языке).

Также под брендом K5-EUR предлагается аналогичный кондуктор. У данной модели есть крупные опорные крылышки, которые выполняют роль расширителей. Продукт поставляется полностью собранным. Dанные кондуктора предлагают 9 фиксированных положений. Сверло в комплекте имеет ступенчатую форму с квадратным хвостовиком.

Двухканальный кондуктор для косых шурупов — это прежде всего модель AL SKRAB 33351. Несмотря на то, что это устройство производится в Китае, оно является точным аналогом продукции Kreg. Размеры (толщина) соединяемых деталей варьируются от 1 до 4,5 см. В комплект входит отвёрточная бита, сделанная из хромованадиевого сплава, а также одна деревянная заглушка.

Кондуктор для соединения на косой шуруп

Для соединения деревянных заготовок используются различные столярные соединения и крепления, включая нагели, шпонки и саморезы. Их многообразие на сегодня очень велико, и сращивание двух досок не является преградой. Однако настоящей сложностью становятся плоские детали, которые недостаточно толстые для традиционных шипованных соединений, а также наружный крепеж, который может выглядеть не эстетично. Именно для таких случаев и был разработан способ соединения с использованием косого шурупа.

Этот метод соединения не является абсолютно новым, но устройство, которое мы сегодня рассмотрим, простое, надежное и главное — его можно создать самостоятельно. Оно избавит вас от проблем, связанных с точным прицеливанием сверлами различных калибров под необходимым углом — это сделать от руки крайне затруднительно. Перейдем к процессу создания!

Материалы и инструменты

- Пиломатериал в сечении 4,5 см х 4 см, длиной 8 см.

- Стальная трубка с внутренним диаметром 8 мм и наружным 10 мм.

- Настольный сверлильный станок со сверлом, соответствующим размерам отверстий в кондукторе (также подойдет дрель или шуруповерт);

- Электролобзик;

- Шлифовальный станок;

- Ленточная пила;

- Болгарка (УШМ).

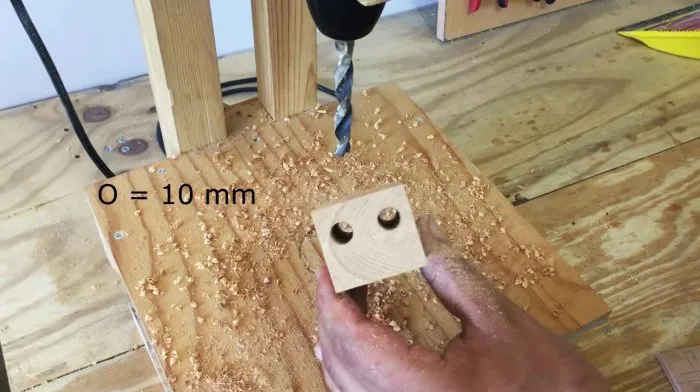

В готовом бруске-заготовке следует проделать несколько сквозных отверстий. Чтобы выполнить данную задачу, можно использовать стационарный сверлильный станок или же стандартную дрель. Диаметр отверстий необходимо подбирать с учетом наружного диаметра трубок, которые будут просверлены.

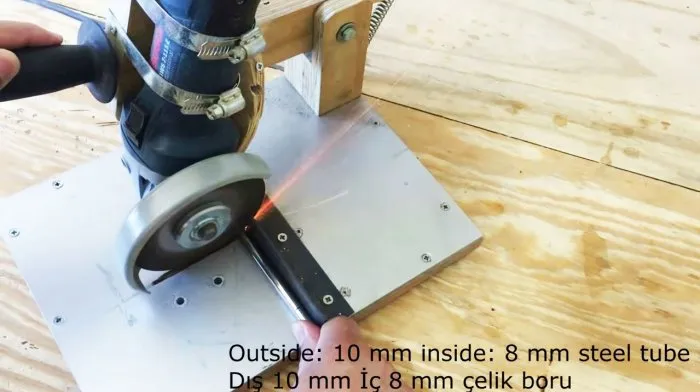

После этого необходимо подготовить металлические трубки-направляющие. Они призваны предотвращать развальцовку отверстий в мягкой древесине. Режем их болгаркой в размеры высоты бруска, оставляя запас в 5 мм.

После этого трубки вставляем до упора, используя молоток. Если отверстия окажутся большими, то внешнюю часть трубок можно подрезать болгаркой (УШМ) или закрепить с помощью клея.

Отмечаем линию плоскости нашего кондуктора. Угол наклона составляет 15°; для разметки удобно использовать недорогой угломер-квадрант.

Фиксируем брусок в тисках и обрезаем его по размеченной линии с помощью электролобзика. Для этого стоит использовать универсальное полотно с мелким зубом, предназначенное для резки как дерева, так и металла.

Плоскость кондуктора после резки может быть далека от идеала. Мы выравниваем ее на шлифовальном станке таким образом, чтобы боковые грани бруска оставались перпендикулярными.

Кондуктор для сверления отверстий под скрытый крепеж

В данном обзоре мы покажем, как создать самодельный кондуктор, позволяющий сверлить отверстия под скрытые крепежи (косые шурупы). Это устройство довольно простое в изготовлении и значительно легче выполнять работу тем, кто занимается сборкой мебели. Для его изготовления можно использовать фанеру или дерево.

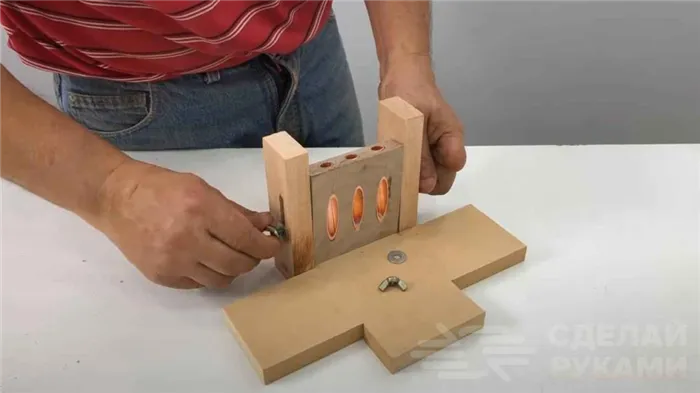

Конструктивно приспособление состоит из нескольких частей: самого кондуктора с направляющими отверстиями, основания и зажимного механизма для заготовок.

Основные этапы работы

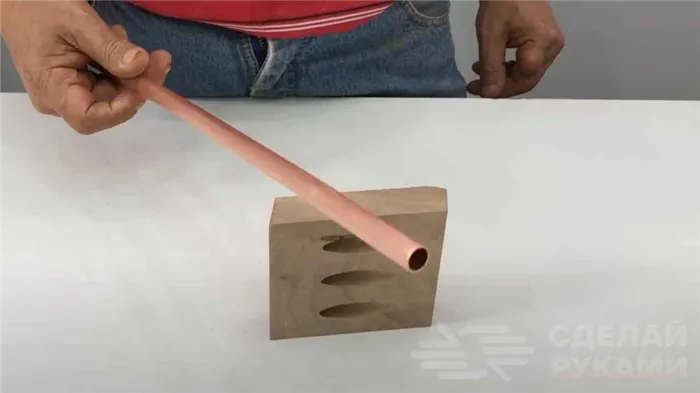

Первым делом нужно изготовить само устройство. Для этого мы вырезаем из дерева или фанеры заготовку необходимого размера и сверлим в ней отверстия. Затем распиливаем заготовку под углом 15 градусов и вклеиваем в отверстия круглые трубы подходящего диаметра (это могут быть трубки из стали, алюминия или меди).

Затем выступающие части трубок укорачиваем заподлицо с корпусом кондуктора.

Затем выступающие части трубок укорачиваем заподлицо с корпусом кондуктора.

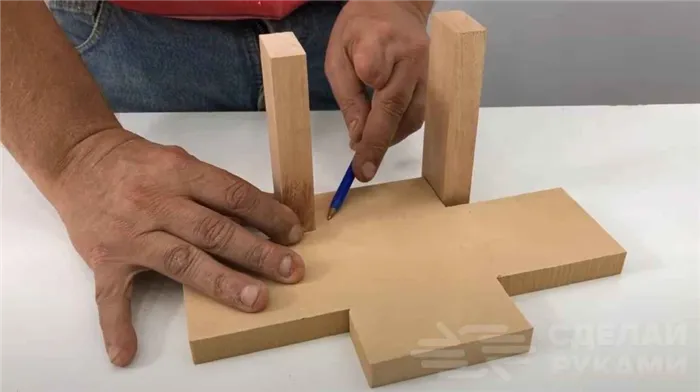

На следующем этапе создаем основание со стойками, между которыми будет перемещаться кондуктор. В самих стойках необходимо вырезать пазы.

На завершающем этапе остается лишь просверлить отверстие в деревянном бруске и установить гайки с обеих сторон. В гайки будет ввинчиваться зажим. Кроме того, сам деревянный брусок крепится к основанию.

Видео

Подробный процесс изготовления кондуктора для сверления отверстий под скрытый крепеж вы можете увидеть в авторском видеоролике на YouTube канале FACIL LH.

Не спешите осуществлять покупку, а сначала сделайте следующее преобразование.

Приспособление для сверления отверстий под шурупы и саморезы

В этой статье мы расскажем о том, как создать своими руками самодельный кондуктор, который позволяет сверлить косые отверстия для соединения заготовок с помощью саморезов. Устройство очень простое в изготовлении — его можно создать буквально за 10-15 минут. Идею поделился автор YouTube канала ІГОР АНДРЕЙЧУК. Для его изготовления понадобятся следующие материалы:

- прямоугольная профильная труба;

- круглая стальная труба.

Основные этапы работы

Первым делом необходимо отрезать кусок профильной трубы и вырезать в нем два одинаковых отверстия.

Также требуется отрезать два куска круглой трубы с внутренним диаметром 9 мм. Привариваем трубы к профильной трубе, установив их под нужным углом.

Используя болгарку, отрезаем выступающие части металлических трубок и укорачиваем их до нужной длины.

После этого следует зачистить сварные швы при помощи лепесткового круга. Затем сверлом по металлу диаметром 9,5 мм рассверливаем отверстия в трубках.

Если у вас нет специального сверла для проделывания отверстий под косой шуруп, вы можете смастерить его самостоятельно, использовав обычное сверло по металлу. Не забудьте установить на него ограничитель для глубины сверления.

Ваш самодельный кондуктор для сверления косых отверстий готов. Для удобства работы вы можете соединить его с быстрозажимной струбциной.

Видео

Поэтапное выполнение процесса изготовления кондуктора представлено в авторском видеоролике ниже, который настоятельно рекомендуем посмотреть. Спасибо за ваше внимание.