Угольные брикеты производятся из бурого угля, а также из крошек и пыли антрацитов и каменных углей, отходов полукоксового и коксового производства. В зависимости от типа исходного сырья, в состав могут добавляться связывающие компоненты, либо производить брикеты исключительно из угля без дополнительных веществ.

Производство угольных брикетов

Около 25% угля, добываемого в России, относится к мелкой фракции, которая не пользуется высоким спросом из-за низкой теплоотдачи. Этот вид угля оказывается малопригоден для обогрева частных домов, так как угольная пыль может просачиваться через колосники, забивая дымоходы и препятствуя нормальной циркуляции воздуха, что приводит к быстрому гашению пламени.

Процесс брикетирования угля решает данную проблему. Использование этой технологии позволяет не только оптимизировать утилизацию отходов горнодобывающего производства, но и создать новый вид топлива, который находит широкое применение как в бытовых условиях, так и в промышленных масштабах. Преимущества угольных брикетов очевидны:

- Удобство хранения;

- Легкость транспортировки;

- Высокая теплоотдача по сравнению с исходным сырьем;

- Удобство при розжиге;

- Отсутствие дыма и угарного газа в процессе горения.

Теплотворная способность угольных брикетов составляет не менее 6000 ккал на один килограмм. Зольность таких брикетов (при использовании качественного каменноугольного сырья) редко превышает 10%, а зачастую этот показатель оказывается еще ниже.

Виды угольных брикетов

Если еще совсем недавно основным источником тепла для частных домов были дрова, то на сегодняшний день, с развитием промышленного производства, угольные брикеты заняли лидирующие позиции в качестве топлива. Это твердый вид топлива, который получают путем прессовки мелкой угольной фракции в бруски различной формы, осуществляемой при высоких температурах и давлениях.

В зависимости от исходного материала и связующих компонентов угольные брикеты делятся на несколько категорий. Также различия имеются и по форме, а также по методам упаковки.

- Антрацит — этот вид угля считается самым качественным и, вследствие этого, стоит дороже остальных. Его теплотворная способность отвечает высоким стандартам.

- Древесный уголь — изготавливается из древесины, которая подверглась переработке. Хотя его тепловые характеристики немного уступают антрациту, древесный уголь не выделяет вредных веществ при горении, что делает его экологически чистым. Такое топливо может использоваться в бытовых мангалах, барбекю и грилях.

- Бурый уголь — производится из порошковых фракций, пыли и отходов угольного производства. В результате, этот вид угля оказывается наиболее дешевым, но его тепловые характеристики также самые низкие среди всех.

Наряду с этим в последнее время возник интерес к брикетам, сделанным из различных видов угля. Комбинированное топливо используется, к примеру, в металлургической промышленности, в частности, в доменных печах. К этому виду продукции предъявляются высокие требования относительно влажности, степени газопроницаемости и наличия летучих соединений в процессе горения.

В производстве угольных брикетов могут использоваться различные связывающие компоненты:

Для отопления бытовых помещений допустимо применять топливо, сделанное на основе натуральных компонентов, таких как патока и белок. В промышленности можно использовать брикеты, изготовленные с добавлением смол или извести, что связано с установкой специального вентиляционного оборудования с фильтрами для очистки от вредных выбросов.

Форма готовых изделий зависит от технологии прессования. Среди них можно встретить цилиндры с калиброванными отверстиями, таблетки, подушечки и прочие варианты.

Что это такое?

Угольные брикеты представляют собой твердое топливо, которое выпускается в форме брусков различных размеров и конфигураций. Чтобы объединить частички исходного сырья и обеспечить прочность конечного продукта, используют цементирующие органические и неорганические добавки. Этот вид топлива отличается высокой эффективностью благодаря хорошим показателям теплоотдачи и длительности горения, которые гораздо выше, чем у каменного угля. Во время горения продукт способен поддерживать постоянную температуру. Кроме того, брикеты настолько плотные, что не разрушаются при транспортировке, что является существенным преимуществом.

Другими достоинствами являются возможность выбора различных размеров, форм и объемов брикетов. При транспортировке этого вида топлива нет проблем с образованием пыли, так как он не разрушится и не подвергнется механическим повреждениям. Прочность и твердость сохраняются надолго.

Утилизировать отходы можно легко, так как у брикетов высокая энергетическая ценность при низком содержании серы. Эти изделия можно сразу помещать в топку без предварительной подготовки.

Особенности промышленного производства

Производство брикетированного угля осуществляется в соответствии со специальной технологией на современном оборудовании. Для получения товарного продукта используется черный или бурый уголь, а иногда даже кокс. Несмотря на то, что эта технология известна давно, современные достижения в сфере технологии позволяют значительно оптимизировать процесс, увеличивая его скорость и качество. В процессе производства применяются роликовые прессы, а для связывания используются нефтяной битум, меласса, смолы и другие компоненты.

Брикетирование состоит из нескольких этапов. В первую очередь производится сушка исходного сырья, для чего используется подогретый газ. Прочность конечного продукта напрямую зависит от уровня влажности сырья, который не должен превышать 15%. Затем извлекаются летучие вещества, особенно если уголь низкого качества содержит различные примеси. Для этого используются перегонные аппараты или коксовые печи. В ходе процессирования продукт сортируется по фракциям: частицы размером до 6 мм отправляются в бункеры для смешивания, крупные же отправляются в дробилку для измельчения, что обеспечивает максимальную прочность брикетов.

Уголь смешивается со связующими веществами, которые подогреваются в процессе, проходя через глиномешалку. Доля дополнительных компонентов не должна превышать 15%, все зависит от качества основного материала. Для прессования применяются оборудование различной конструкции, что позволяет значительно увеличить плотность продукта — иногда в два раза. Дальше материал проходит обжиг на специальном конвейере, где он дополнительно нагревается. Для повышения прочности в состав добавляется нефтяной битум. На завершающем этапе брикеты остывают в агрегате с циркуляцией воздуха, этот процесс занимает около 8 часов. Некоторые предприятия для охлаждения используют воду.

Для производства брикетов используется разнообразное оборудование, которое определяет способ формирования окончательного продукта. Выбор оборудования имеет огромное значение, ведь именно оно влияет на качество конечного продукта. Штемпельный пресс используется для массового производства, его работа энергоемка, но он также и достаточно дорогой. В процессе работы формы заполняются угольной массой, затем осуществляется прессовка под давлением 100-120 МПа, в результате чего продукция имеет вид подушек, кирпичей или таблеток.

Существует и технология экструзии, где используется небольшой аппарат с низкими затратами, но и производительность его ниже. В этом процессе смесь подается шнеком в матрицу, проходя через неё. Полученные брикеты имеют цилиндрическую форму с центральным отверстием. Особенности используемого оборудования будут отражаться на размере, влажности и других показателях продукта. Производство брикетов для промышленных котлов имеет свои особенные моменты. Здесь на этапе переработки угля и мелкого кокса могут использоваться жидкое стекло или цемент, что делает продукт максимально прочным, хотя это может негативно сказаться на горючих свойствах.

Один из применяемых методов производства брикетов включает смешивание угольной пыли и натриевой соли с другими компонентами. На финальном этапе могут возникнуть определенные трудности, но только при недостаточной проработке рецептуры.

Какие бывают угольные брикеты

На современном рынке представлены разнообразные виды угольных брикетов, которые отличаются составом и тепловыми характеристиками. Брикеты могут производиться исключительно из угольной пыли, однако иногда в состав добавляются дополнительные компоненты и клеевые вещества.

Итак, давайте рассмотрим разновидности:

Бурый вид

Это наиболее востребованный вид, который отличается самой низкой ценой. В его производстве используется дробленый уголь или его пыль.

Хотя цена играет важную роль, следует отметить, что бурый уголь также имеет низкий уровень калорийности:

- калорийность — 5800 ккал/кг;

- цена — 8000 руб./т;

- процент зольности — 12.

Древесные или каменноугольные брикеты

Основным преимуществом этой разновидности является независимость от места происхождения угля, поскольку в качестве исходного сырья используется древесина, получаемая из различных пород деревьев после термической обработки.

Особенности брикетов данной группы заключаются в следующих параметрах:

- калорийность – 6500 ккал/кг;

- цена – 8900 руб./т;

- процент зольности – 12.

Процесс производства древесных брикетов требует значительных затрат, так как необходимо наличие специализированного оборудования. Однако доступная стоимость угля в брикетах достигается благодаря низкой цене исходного материала.

Антрацит

Антрацит — это наиболее эффективный топливо для отопления, обладающее высоким уровнем теплоотдачи и низкой зольностью.

- калорийность – 6900 ккал/кг;

- цена – 9500 руб./т;

- процент зольности – 11.

Цена данного продукта полностью оправдывает его применение. Антрацитовые брикеты можно приобрести через интернет-магазины или специализированные точки продажи, занимающиеся их перепродажей. Наиболее выгодные цены часто предлагаются напрямую от компаний-производителей.

При создании высококачественного топливного продукта, вовсе не обязательно использовать сырье самого высокого качества; вполне подойдут дробленый уголь и его пыль, так как по итогам эффект будет аналогичным.

Клеевые компоненты

Для производства любого типа угольных брикетов требуется использование клеевых компонентов, которые соединяют все составляющие в единое целое, не ухудшая при этом характеристики основного сырья.

В качестве таких компонентов могут использоваться:

- каменноугольная смола;

- глинистая известь;

- белок;

- сода;

- полисахариды из кукурузы или картофеля;

- сода.

Выбор соответствующих ингредиентов зависит от технологического процесса и вида сырья, в том числе его калибра.

Домашняя фасовка твердого топлива

Процесс кустарного брикетирования отличается от промышленного производства невысоким уровнем механизации и тем, что вместо сушки исходных компонентов их смачивают. Для отопления стандартного частного дома не требуется обустраивать большое производственное предприятие с высокими энергетическими затратами и недешевым оборудованием. Заготовить три или четыре тонны экономичного твердого топлива для зимнего периода можно используя простые, традиционные методы.

Стадии домашнего брикетного производства:

- Угольная пыль используется в чистом виде или с добавлением глины в соотношении 10:1, разбавляется водой до получения нужной консистенции. Добавление глины позволяет обеспечить прочность готовых брикетов, хотя и может повысить зольность. Чтобы достичь однородного смешивания, желательно использовать строительный миксер.

- Заполненные раствором формы могут быть как специализированными емкостями, так и кастрюлями, ведрами или любыми другими доступными контейнерами. Брикеты также можно формировать вручную, что было популярно в прошлом.

- Готовые продукты подлежат сушке и складированию для хранения.

Самодельные каменноугольные брикеты имеют свои недостатки по сравнению с фабричными — они часто имеют неидеальную форму, различный уровень влажности и нижшую теплоотдачу, а также меньшую прочность, что осложняет их транспортировку. Однако самодельные угольные брикеты могут быть экономичными и удобными в использовании, обладая низкой себестоимостью и высокой теплотворной способностью. Эти преимущества значительно выделяют их на фоне обычной угольной пыли.

При желании и наличии нужных средств, домашнее производство может быть автоматизировано. Для этого придется либо приобрести, либо самостоятельно изготовить ручной брикетный станок.

Если вы решите создать свое собственное оборудование, аналогичное промышленному, стоит взять за основу пресс для изготовления самодельных кирпичей и доработать его, добавив загрузочный бункер и устройство для формирования брикетов в виде брусков, подушек или цилиндров. Если в конструкции предусмотреть сквозные отверстия, это может способствовать улучшению горения и увеличению теплоотдачи.

Технология кустарного прессования брикетов включает в себя следующие этапы:

- Угольная пыль и бракованный уголь или отходы тщательно измельчаются, так как от этого зависит прочность конечного продукта.

- Сырье смешивается с водой и глиной до получения вязкой массы, которая легко прилипает к рукам.

- Масса помещается в бункер, и с помощью рычага выдается в форму.

- После обратного движения рычага, готовый брикет выталкивается наружу, удаляется и оставляется на солнце для сушки.

Разработка специализированного оборудования для домашнего прессования древесного угля методом экструзии должна выполняться квалифицированным токарем. За материалы и работу по созданию корпуса, матрицы и шнека придется заплатить немалую сумму, но производительность такого оборудования будет значительно выше.

Достоинства и недостатки продукта

Продавцы угольных брикетов утверждают, что их изделие обладает гораздо большей теплоотдачей, чем другие виды топлива. Это вполне может соответствовать действительности, поскольку теплота сгорания 1 кг антрацита достигает 8 киловатт, тогда как дрова и брикеты на основе древесины выделяют всего до 5 кВт/кг. К преимуществам брикетированного угля можно также отнести:

- Увеличение размеров частиц исходного продукта;

- Уменьшение объема загрязняющих выбросов в атмосферу при горении;

- Высокое качество продукции при стандартных показателях;

- Удобство хранения и транспортировки;

- Легкость контроля расхода;

- Защита от самовозгорания угольной мелочи;

- Экологичность и отсутствие вредных химических составов;

- Высокую теплоотдачу;

- Легкость воспламенения и продолжительность горения.

Однако владельцы зависимых от твердотопливных котлов отмечают несколько причин, почему угольные брикеты имеют низкую популярность по сравнению с древесными аналогами. К недостаткам относятся следующее:

- Топливо трудно разводится, а также выделяет недостаточно тепла;

- В процессе горения возникает неприятный запах в помещениях;

- В процессе транспортировки брикеты легко раскрошить и они становятся бесполезными;

- Образование значительного количества золы.

Отрицательные отзывы можно понять, если учесть, что некоторые недобросовестные производители стремятся максимизировать прибыль и используют для своих брикетов некачественную шихту, шлам и другие угольные отходы, не пригодные для отопительных нужд. Найти настоящие антрацитовые брикеты черного цвета с глянцевым блеском сложно. Это приводит к обоснованному выводу, что изготовление угольных брикетов собственными силами, с использованием качественного исходного сырья, является более предпочтительным вариантом.

Не стоит тратить время и ресурсы на прессование низкокалорийных угольных сортов, однако такие брикеты в сочетании с дровами могут существенно снизить общие затраты в отопительный сезон. Кустарные образцы несопоставимы с заводскими аналогами: их теплоотдача мала, они хрупкие и могут разрушаться при перевозке. Но с другой стороны, есть возможность контролировать качество исходного материала и корректировать содержание добавок. Стоимость самодельных брикетов значительно более attractive по сравнению с ценами фабричных продуктов.

Брикетирование угля в домашних условиях

Поскольку оборудование для производства каменноугольных брикетов нельзя назвать дешевым, его приобретение для домашнего использования нецелесообразно. Однако мастера народного промысла нашли способ получать топливо из угольной пыли:

- Приготовьте глину в количестве 5-10% от массы угольного сырья, разведите её до состояния кашицы и смешайте с угольной крошкой.

- Плотно уложите смесь в заготовленные формы.

- Сформированные брикеты выверните на полиэтиленовую пленку и оставьте сохнуть. Спустя несколько дней они становятся достаточно крепкими для хранения в штабелях.

Такой вид топлива подойдёт для обогрева загородного дома. Однако осуществить транспортировку таких брикетов будет проблематично, так как они рассыпаются. Сжигая, они показывают более высокие показатели, чем просто пыль и выделяют больше тепла, хотя и имеют высокую зольность за счет добавления глины.

Существует также механический способ брикетирования мелкого угля и его пыли. Несмотря на то, что с использованием такого типа пресса нельзя добиться промышленного объема, итоговый продукт, созданный из пыли, вполне может использоваться для отопления.

Брикетирование древесного угля

В процессе производства древесного угля около 25% продукта получается в виде некондиционных кусочков и пыли. Для того чтобы превратить эти отходы в доход, можно создавать из них брикеты. Производство брикетов из древесного угля возможно даже в домашних условиях, а при необходимости можно изготовить само сырье (древесный уголь) самостоятельно. Принцип брикетирования древесного угля не отличается от формирования аналогичного топлива из каменного угля:

- Некондиционный уголь необходимо измельчить.

- Их смешивают со связующим. В этом случае хорошо справится обычный клейстер из крахмала. В итоге должна получиться слегка влажная масса, при этом часть пыли будет формироваться в небольшие комки.

- Полученная смесь поступает в пресс, где проходит формование в брикеты.

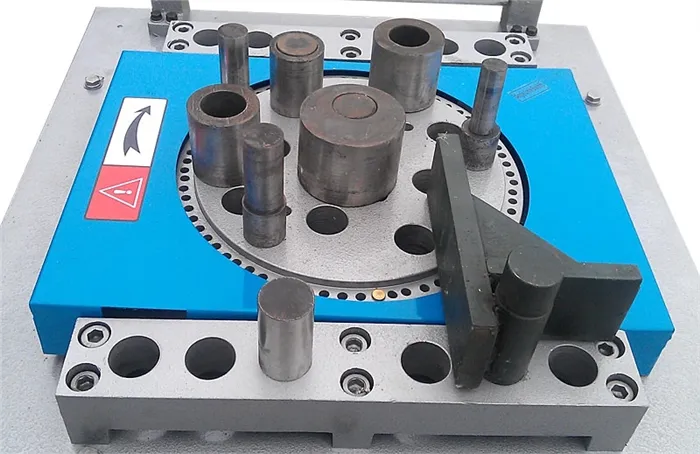

В представленном видео наглядно продемонстрирована вся технология брикетирования древесного угля; здесь показано, как форма была создана специально для заказчика, который заказал церковные таблетки из древесного угля для ладана. Аналогичным образом можно создать форму для изделий любой конфигурации.

Выводы. Изготавливать брикеты из угольной крошки и пыли (каменного и древесного) возможно даже в домашних условиях. Достичь при этом коммерческого успеха сложно (только через автоматизацию, что подразумевает дорогой аппарат), но для личного пользования можно создать простую установку.

Заморозка впервые появилась в кулинарии более 155 лет назад. Шоковая заморозка — это уникальный процесс хранения, который позволяет сохранить свежесть продуктов и упростить процессы приготовления. Однако традиционная заморозка может повредить вкус и натуральные свойства пищи. В противоположность этому, шоковая заморозка помогает сохранить все полезные элементы и ароматы продуктов, что особенно важно в гастрономии. Давайте разберемся, какова ситуация после использования метода шокового замораживания!

Если у вас есть кафе, бар или ресторан с подачей напитков со льдом, то в летний период льдогенератор станет для вас незаменимым устройством! Правильно выбранный аппарат прослужит вам долгие годы! Особенно, когда в нашем ассортименте представлен широкий выбор льдогенераторов: от кубиковых до гранулированных и чешуйчатых.