Сплав 08ПС представляет собой легированный материал, состоящий примерно из 18% хрома (Cr) и 8% никеля (Ni), а также содержит серу. Он обладает превосходными механическими характеристиками и высокой устойчивостью к окислительным процессам. Данная сталь находит свое применение в паровых установках и банных системах, где требуются надежные и жаропрочные материалы.

Жаропрочная сталь: свойства, классификация и применение

Жаропрочные стали отличаются высокой термостойкостью и стойкостью к окислению, что позволяет им сохранять свои механические свойства при температурах, превышающих 500°C. Ключевыми легирующими элементами, используемыми для обеспечения этих характеристик, являются никель, хром, молибден и ванадий. Эти добавки способствуют образованию стабильных карбидных и интерметаллических фаз, что предотвращает ухудшение механических свойств материала при нагреве.

Классификация жаропрочных сталей производится на основании различных критериев, таких как химический состав, структура и область применения. Основные группы включают аустенитные, мартенситные, ферритные и перлитные стали. Каждая из этих групп обладает уникальными свойствами, которые делают ее пригодной для выполнения определенных задач в различных условиях эксплуатации.

Аустенитные жаропрочные стали, являющиеся лидерами по устойчивости к высоким температурам и агрессивным средам, активно используются в авиационной и космической промышленности, а также в энергетическом секторе и химическом машиностроении. Мартенситные стали, благодаря своей высокой прочности и твердости, широко применяются для изготовления турбин и лопаток двигателей. Ферритные стали, обладая отличной устойчивостью к окислению, находят применение в теплообменниках и трубопроводах, работающих при высоких температурах.

Выдающиеся характеристики, присущие жаропрочным сталям, достигаются благодаря тщательному подбору химического состава и технологиям термической обработки, что позволяет обеспечить их долговечность и надежность в самых сложных эксплуатационных условиях.

Жаропрочные стали активно применяются для высоконагруженных конструкций, которые подвергаются длительному воздействию высоких температур и механических напряжений. Эти материалы находят свое место в авиастроении, энергетике, а также в производстве турбинных лопаток и реакторов, где критически важны антикоррозийные и прочностные характеристики.

Характерные свойства жаропрочных марок стали

Одной из ключевых особенностей жаропрочной стали является ее способность выдерживать длительное нагревание, не деформируясь и не теряя структурной целостности. Постепенное изменение формы или разрушение материала под действием нагрева и механических нагрузок в металлургической отрасли называется ползучестью.

Данный неблагоприятный процесс часто наблюдается у изделий, изготовленных из стандартных сталей, находящихся под воздействием агрессивных условий. Например, после серьезного пожара можно наблюдать деформированные и измятые металлоконструкции, которые утратили свои первоначальные формы. Для предотвращения ползучести были разработаны жаропрочные стали, которые обладают свойствами, способствующими минимизации этого эффекта.

Жаропрочные стали характеризуются высоким содержанием легирующих элементов, таких как хром, никель, молибден и ванадий. Эти компоненты увеличивают устойчивость к окислению и коррозии при высоких температурах, что существенно продлевает срок службы металлических изделий. Такие стали часто используются для производства деталей, применяемых в энергетической, химической, авиационной и космической отраслях.

Кроме того, жаропрочные стали характеризуются высокой прочностью, стабильностью свойств при температурных циклах и отличной пластичностью. Эти характеристики обеспечивают надежность и долговечность конструкций, работающих в экстремальных условиях. В производственном процессе жаропрочных сталей используется специализированная термическая обработка и закалка, что позволяет достичь оптимального баланса свойств.

Методы обработки жаропрочных сталей

Обработка жаропрочных сталей требует применения специфических методов для достижения оптимальных характеристик. К основным из них можно отнести:

- Ковка: Этот процесс позволяет придать материалу нужную форму и улучшить его механические свойства. При ковке жаропрочных сталей важно контролировать температуры, чтобы избежать образования трещин и снижения характеристик жаропрочности.

- Термическая обработка: Включает процессы закалки и отпуска, которые способствуют созданию необходимой кристаллической структуры и повышению прочности стали. Термическая обработка может проводиться в несколько этапов для достижения различных свойств материала, таких как твердость, пластичность и ударная вязкость.

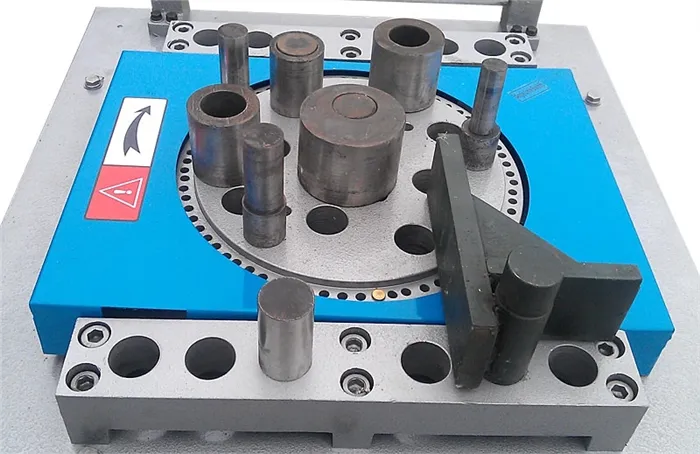

- Механическая обработка: Процессы токарной, фрезерной и шлифовальной обработки позволяют придать стальным изделиям необходимую точность и шероховатость поверхности. Жаропрочные стали зачастую обладают высокой твердостью, что требует использования специализированных инструментов и режимов резки.

Сравнение жаропрочных сталей

Для выбора оптимального типа жаропрочной стали важно учитывать ее химический состав, механические свойства и эксплуатационные характеристики. Рассмотрим основные параметры:

Заключение

Выбор жаропрочной стали зависит от конкретных условий эксплуатации и предъявляемых требований к изделиям. Тщательное изучение характеристик различных типов сталей помогает подобрать соответствующий материал, обеспечивающий высокую прочность при экстремальных температурах и устойчивость к агрессивным средствам. Современные методы обработки и легирования открывают широкие возможности для использования жаропрочных сталей в самых различных отраслях промышленности.

Следует также подчеркнуть, что жаропрочные стали находят применение не только в машиностроении и изготовлении отопительной техники, но и в авиационно-космической отрасли. Их уникальные свойства позволяют использовать такие стали в производстве:

Состав и свойства

Жаропрочная сталь производится из различных металлов, и свойства готовых изделий зависят напрямую от состава сплава. Например, детали из сложнолегированного никелевого сплава, полученные путем литья, могут эффективно выдерживать длительное интенсивное воздействие температур до +1100 °C и оказывают устойчивость к статическим и динамическим нагрузкам.

Основные типы

Существуют три основных типа жаропрочных сталей: на основе никеля, кобальта и железа с добавлением хрома. При этом количество легирующих элементов может достигать 50%. В сплавы из железа и хрома, а также хромоникелевой и хромомарганцевой стали часто добавляют молибден, титан, вольфрам, алюминий и бор. Никелевые сплавы могут дополняться титаном, церий, кальцием, молибденом и бором; кобальтовые — вольфрамом, углеродом, ниобием и другими элементами. Существуют редкие сплавы, предназначенные для специфических областей применения, в которые включаются редкоземельные элементы для создания деталей с уникальными характеристиками. Однако основные группы этих материалов охватывают большинство сфер деятельности и области производства.

Химический состав

Состав жаропрочной стали регламентирован стандартами ГОСТ и ТУ. В этих нормативно-правовых актах учитываются основные металлы, легирующие компоненты и процент содержания примесей. Легирующие добавки — это специально введенные элементы, которые необходимы для обеспечения требуемых свойств. Примеси же представляют собой случайно попавшие вещества и остаточные продукты, образующиеся в процессе плавки. Например, согласно ГОСТ 5632-72, в стали марки 08Х18Н10Т содержание остаточной меди не должно превышать 0,40%. Превышение допустимых значений по примесям и ненужным веществам свидетельствует о снижении эксплуатационных характеристик стали и её технических данных.

Структура и свойства

Жаропрочность сплава определяется как его химическим составом, так и формой добавок. Например, соединение никель-сера может понижать температуру плавления, в то время как комбинация сера-цирконий приводит к образованию тугоплавких структур. Чистота используемого никеля и хрома важна для обеспечения устойчивости к температурным колебаниям, а также стойкости к деформациям и разрушению. Свойства сплавов также зависят от применяемой технологии обработки. Поэтому жаростойкость необходимо рассматривать вместе с ползучестью — термином, обозначающим медленное изменение формы материала под длительным воздействием напряжения и высокой температуры.

Характеристики и параметры жаропрочных сталей

- Предел длительной прочности: Это условное напряжение, при котором вместе с высокой температурой происходит разрушение стали не ранее установленного периода.

- Ползучесть: Это медленное изменение формы, возникающее при постоянной нагрузке. Этот показатель прямо коррелирует с жаропрочностью: чем ниже ползучесть, тем выше жаропрочность материала.

Существует два основных показателя ползучести:

- Длительная ползучесть: Это нагрузка, которая воздействует на материал на протяжении определенного времени, обозначенного в показателе. Расчет предела длительной прочности на протяжении 1000 часов обозначается как σ1000.

- Краткосрочная ползучесть: Это явление, при котором на металл воздействуют растяжением под температурой в ходе разового короткосрочного испытания.

Предел прочности и ползучесть указываются в мегапаскалях (МПа). Лучшие характеристики жаропрочной стали демонстрируют такие марки, как 08Х17Т, 15Х25Т, 15Х6СЮ и 36Х18Н25С2, которые производятся на основе хрома.

Характеристики жаропрочных сталей

Основное значение среди характеристик жаропрочных сталей и сплавов имеет ползучесть, характерная как для кристаллических, так и для аморфных твердых тел.

Для металлов ползучесть выражается в том, что при постоянной нагрузке пластические деформации происходят медленно и постепенно. При постоянном температурном режиме и напряжении чем ниже скорость деформации и ползучесть, тем выше жаропрочность металла.

Ползучесть можно классифицировать по длительности:

- Длительная: Нагрузка на сталь в печи воздействует на протяжении значительного периода времени. Самое высокое напряжение, ведущее к разрушению нагретого металла, определяет предел ползучести.

- Кратковременная: При этом методе металл нагревается до определенной температуры, после чего на него воздействуют нагрузкой в течение короткого промежутка времени.

На графиках ползучесть изображается в виде кривой, на которой отмечаются различные стадии. Согласно ГОСТ, нержавеющие жаропрочные стали обладают высоким сопротивлением к ползучести. Уровень прочности называется пределом, при котором за заданный интервал времени металл достигает уровня определенной деформации.

Эти параметры имеют критическое значение для различных отраслей машиностроения. Например, при расчете авиационных двигателей расчетное время составляет от 100 до 200 часов.

Жаропрочные стали, в которых присутствуют элементы хрома и никеля (хромоникелевые сплавы) или хрома, никеля и марганца (хромоникелевомарганцевые сплавы), характеризуются высокой жаропрочностью и незначительной ползучестью в условиях нагрева.

Сферы применения жаропрочных сталей

Жаропрочные стали и сплавы применяются в широком диапазоне производственных отраслей. Особенно актуально их использование для проектирования конструкций и деталей, которые работают в условиях высоких температур и агрессивных сред. Из них изготавливаются:

- детали корпусов, которые в процессе эксплуатации подвержены воздействию высоких температур;

- элементы двигателей внутреннего сгорания;

- компоненты, которые взаимодействуют с агрессивными средами (жидкостями, кислотами, химикатами и т. п.).

Согласно актуальным нормативным документам ГОСТ из жаропрочных сталей производят:

- роторные конструкции и валы;

- болты и гайки;

- фланцы и поковки общего и специального назначения;

- высоконагруженные детали, включая штуцера;

- прутки и шпильки;

- элементы крепежа и крепежные детали;

- листовые и сортовые заготовки;

- разнопрофильные трубы, рассчитанные на работу под высоким давлением и температурой;

- компоненты выхлопных систем;

- теплообменные конструкции;

- дисковые элементы, предназначенные для использования в высокотемпературном оборудовании и компрессорах;

- корпусы камер сгорания и дефлекторы;

- арматурные детали.

При производстве компонентов и конструкций, которые должны справляться с температурами свыше +400 °C, использование стандартных металлов нецелесообразно, так как нагрев приводит к потере важнейших характеристик, таких как прочность и жесткость.

При нагреве у металлов наблюдается изменение кристаллической структуры, происходит выделение углерода, что отрицательно сказывается на прочности и твердости материала. Использование обычных сплавов для изготовления частей паровых двигателей или двигателей внутреннего сгорания может привести к значительным изменениям линейных размеров конструкций в процессе эксплуатации как следствие термических расширений. При значительном изменении параметров, конструкции могут потерять работоспособность.

Из-за сложности технологии производства жаропрочных сталей, их стоимость значительно превышает цены на стандартные металлы. Однако сокращение затрат на изготовление конструкций не оправдано, так как оно может привести к быстрому износу жилых предметов.

В качестве примера использования изделий из жаропрочных легированных сталей можно упомянуть:

- Турбины: Эти компоненты функционируют в сложных условиях эксплуатации и преимущественно изготавливаются из легированных сплавов с содержанием хрома ХН35ВТР. Эти материалы обладают высокой устойчивостью к постоянно действующим нагрузкам, колебаниям и воздействию высокой температуры, сохраняя при этом свои линейные размеры и эксплуатационные характеристики.

- Газовые конструкции: Для их производства используются стали, содержащие ХН35ВМТЮ. При сгорании газа рабочая среда нагревается до высоких температур, что требует применения стойких к термическим деформациям материалов.

- Компрессоры: С подвижными элементами (дисками и лопатками), работающие в высокотемпературных условиях, изготавливаются из тонколистовых металлов. Однако из-за их низкой стойкости к окружающей среде, для повышения эффективности деталей применяют легированные сплавы, содержащие ХН35ВТЮ.

- Роторы турбин: Также эксплуатируемые в высоких температурных условиях, потому их производят из сплавов с ХН35ВТ.

Технические характеристики

Каждая марка жаропрочных сталей имеет свои уникальные свойства и характеристики. Однако можно выделить несколько ключевых параметров:

Степень ползучести: Это способность деформироваться под постоянным напряжением при высоких температурах. Жаропрочные сплавы сохраняют свою форму и размеры, что позволяет им широко применяться в условиях, где температура может превышать 600 °C, таких как детали турбин или котлов.

Предел прочности: Это максимальное напряжение, которое способен выдержать материал без разрушения. Жаропрочные материалы оптимально подходят для работы в условиях, характерных как механическим, так и тепловым нагрузкам.

Жаростойкость: Эта характеристика определяет способность материала сохранять свои механические свойства при высоких температурах. Современные сплавы гарантируют стабильную работу механизмов в температурных режимах до 1000 °C и даже выше.

Процесс производства жаропрочных сталей включает литье металла в формы, после которого он охлаждается и твердеет. Также используется метод деформации, который может быть как холодным, так и горячим, в зависимости от температурного режима и качества конечного продукта.

Что касается обработки, то жаропрочное сырье может подвергаться сварке (хотя это может вызывать сложности, связанные с образованием трещин). Применяются термические процедуры, включая закалку и отпуск, которые значительно улучшают прочностные характеристики материала и стойкость к ползучести.

Виды жаропрочных сталей

Аустенитные стали содержат (γ-феррит), который остается стабильным при высоких температурных режимах и обеспечивает хорошую пластичность. Эти материалы находят применения в пищевой и химической промышленности, а также в производстве деталей. Однородная структура наблюдается у гомогенной разновидности сплавов. Дисперсионно-твердеющие сплавы включают мелкозернистые частицы, которые значительно повышают прочность. Ключевая характеристика аустенитных сталей заключается в их высокой коррозионной стойкости, пластичности и отличной свариваемости/ударной вязкости. Примеры марок: 12X18H10T, AISI 304, AISI 316.

Перлитные стали содержат слои феррита и цементита, что способствует улучшению прочности и пластичности материала. Эти сплавы широко используются в строительных конструкциях, машиностроении и других производственных областях. Рабочая температура для этих сталей обычно не превышает 400 °C. Ключевыми характеристиками являются хорошая обрабатываемость, высокая прочность на сжатие, но при этом более низкая пластичность. Примеры перлитных сплавов: 35, 45, 65Г.

Мартенситные стали формируются при быстром охлаждении аустенита. Их отличает высокая прочность и жесткость, однако низкая пластичность. Эти материалы применяются в производстве инструментов, лезвий и различных деталей. Их характеристики ухудшаются при температурах свыше 300 °C. Основные преимущества этих сплавов — высокая прочность и твердость, но также высокая вероятность хрупкости. Классификационные примеры: 40X13, 9X13.

Также существует класс мартенситно-ферритных сплавов, которые используются в конструктивных элементах, требующих сочетания прочности и хорошей ударной вязкости. Рабочая температура этих сплавов составляет до 500 °C. Примеры таких сталей: 12X13, 3Cr13, 1.4031.

Эта и другие классификации помогают в выборе подходящего материала для различных эксплуатационных условий, учитывая его механические свойства.

Основные характеристики жаропрочных сталей

К основным показателям, определяющим жаропрочность, относятся:

- Предел ползучести: Это максимум напряжения (нагрузка), при котором скорость разрешения или полная деформация материала не превышает заданную величину.

- Предел длительной прочности: Это напряжение (нагрузка), при котором разрушение металла наступает через определенное время.

Дополнительно могут учитываться характеристики такие как релаксационная стойкость, длительная пластичность и другие параметры. Жаропрочность конкретной марки стали определяется её химическим составом и микроструктурой. В большинстве сплавов содержится более 50% железа, как основные добавки применяются молибден, ванадий, вольфрам, титан, кобальт и алюминий. Хром является обязательным компонентом, повышающим окалиностойкость.

Виды жаропрочных сталей

По процентному содержанию легирующих элементов стали подразделяются на три группы:

Основным критерием классификации жаропрочных марок является их микроструктура. В стандартный каталог металлопроката входят следующие классы сталей:

Перлитные: Эти стали имеют низкое содержание легирующих добавок. В первую очередь это молибденсодержащие сплавы, которые при температурах до +565…+580 °С длительно сохраняют свои прочностные характеристики. Перлитные жаропрочные марки называются теплоустойчивыми. Состав таких сталей нормируется ГОСТ 20072-74 и 4543-2016, включая 0,5…3,3% хрома, 0,25…1,2% молибдена, 0,15…0,8% ванадия. В некоторые из этих сплавов добавляется вольфрам или ниобий (0,3…0,8%). Металл данной категории применяется для производства трубок и элементов, включительно в производстве горячедеформированных деталей, а также для наплавки в турбинах и паровых котлах высокого давления. К такому классу относятся марки 12МХ, 20ХМЛ, 15Х1М1Ф, 12Х2МФСР.

Мартенситные: Эти стали содержат 4,5…12% хрома, имеют незначительные доли молибдена, ванадия, никеля и вольфрама. К этому классу относят марки 15Х5, 15Х5ВФ и 15Х8ВФ, используемые в производстве компонентов насосов, задвижек, крепежа и других элементов нефтеперерабатывающего оборудования. Стали с более высоким содержанием хрома (6…8%) и кремния (2…3%) используются в двигателях внутреннего сгорания. Также мартенситный класс включает марки 3Х13Н7С2, 40Х10С2М, 1Х8ВФ.

Мартенситно-ферритные: Главным легирующим элементом здесь является хром, содержание которого составляет 10…14%. Для получения модифицированных сталей данного класса добавляют никель, вольфрам, ниобий и ряд других легирующих добавок. Наиболее востребованные марки данного категории это Х6СЮ, 1Х12В2МФ, 1Х13. Обычно такие стали изготавливаются в виде сортового проката, который впоследствии используется для производства лопастей и дисков турбин.

Аустенитные: Эта категория включает наибольшее количество марок, к ней относятся хромоникелевые сплавы, содержание хрома и никеля в которых варьируется от 7 до 25%. Благодаря особенности аустенитной структуры жаропрочность сталей данной группы выше по сравнению с тремя предыдущими классами. К самым жаропрочным маркам относятся 09Х14Н19В2БР1 и 09Х14Н19В2БР, которые используются для изготовления труб, предназначенных для транспортировки пара под высоким давлением. Эта группа также активно применяется в производстве деталей, которые должны работать длительное время в температурных диапазонах +650…+700 °C, как, например, в энергетическом и химическом оборудовании или в двигателях внутреннего сгорания и т. д.