Каждая разновидность и марка металлов имеет свои уникальные требования к условиям обработки. Это касается выбора температуры, времени термообработки и способа охлаждения, который будет применяться в процессе. Важно учитывать состав используемых металлов, их первоначальные качества, а также характеристики, которые нужно получить на выходе.

Закалка металла: задачи, методы, особенности

Что такое закалка металла? Закалка представляет собой термическую обработку, в ходе которой происходит изменение кристаллической структуры металла. После подобной процедуры меняются физические свойства изделия, такие как твердость, хрупкость, пластичность и устойчивость к механическим воздействиям.

На что следует обратить особое внимание? Процедуре закалки могут подвергаться различные металлы, такие как сталь, чугун, титан, алюминий, медь и разнообразные сплавы. По завершении этой обработки часто требуют выполнения дополнительных технологических операций для достижения желаемого качества.

Вопросы, которые рассматриваются в данном материале:

- Определение закалки металла

- Металлы, подлежащие закалке

- Оборудование, используемое для закалки металла

- Методы закалки металлов

- Старение металла после закалки

- Недостатки в металле после закалки

- Распространенные вопросы о закалке стали

Определение закалки металла

Закалка металла представляет собой термическую обработку, во время которой металл нагревается до высокой температуры с целью изменения его кристаллической структуры. Этот процесс часто заканчивается быстрым охлаждением с использованием различных средств, которые могут включать масло, твердые теплоносители, воду, воздух, жидкости на основе полимеров или водяной туман.

Процесс термообработки углеродистых металлов иногда можно сравнить с волшебным превращением, когда сплав получает новые эксплуатационные характеристики. Главным шагом в этом процессе является нагрев до заранее заданной температуры, что вызывает изменение кристаллической решетки материала. Затем следует резкое охлаждение, фиксирующее новую структуру. Важно отметить, что слишком быстрое охлаждение может привести к образованию трещин, в то время как слишком медленное остывание чревато потерей требуемой твердости.

Изменение кристаллической структуры в процессе закалки является характерной особенностью материалов с полиморфными свойствами. Полиморфизм указывает на способность веществ изменять свою структуру в зависимости от изменяющихся внешних условий.

Закалка представляет собой важнейший этап в обработке материалов, который позволяет придавать материалам и изделиям из них необходимые характеристики. Ключевыми целями данного процесса являются:

- Увеличение твердости материала, что значительно сказывается на качестве и долговечности конечного изделия.

- Укрепление поверхностного слоя металла, что обеспечивает большую устойчивость к внешним воздействиям.

- Настройка пластичности материалов, что может улучшить способность изделий противостоять деформациям, включая изгибы и другие виды нагрузок.

Термообработка сплавов, включая использование печи для закалки металла, позволяет улучшать их эксплуатационные качества. В результате таких процедур они становятся более твердыми, долговечными и износостойкими.

Кроме того, увеличение прочности материалов позволяет сократить вес изделий путем уменьшения их толщины, не потеряв при этом ключевых эксплуатационных характеристик.

Свойства стали после закалки

После процесса закалки стали увеличивается её твердость и прочность, однако одновременно с этим повышаются внутренние напряжения, что может привести к увеличению хрупкости. Такой эффект делает материал более восприимчивым к разрушениям, возникающим при внезапных механических нагрузках. На поверхности закаленного изделия может появляться толстый слой окалины, что необходимо учитывать при планировании последующих обработок.

Внимание! Некоторые изделия подвергаются частичной закалке, например, только режущая кромка инструмента или компоненты холодного оружия. В таком случае наблюдается четкая граница, разделяющая закаленную и незакаленную области. Закаленная часть на клинках называется хамоном, что в современном металлургическом языке принято называть мартенситом.

Определение! Мартенсит – это основная компонента структуры стали после завершения процесса закалки. Данный тип микроструктуры может быть представлен в виде игольчатой или реечной формы.

Для снижения напряжений и повышения пластичности применяется следующий этап термообработки – отпуск. В процессе отпуска наблюдается уменьшение твердости и прочности стали.

Технология закалки

Режим закалки определяется температурой, временем выдержки, скоростью охлаждения и используемой охлаждающей средой.

Способы закалки стали:

- Закалка в одной среде – применяется для изделий несложной конфигурации, из углеродистых и легированных сталей;

- Прерывистая закалка в двух средах – используется для обработки высокоуглеродистых марок, где начальное быстрое охлаждение осуществляют в воде, а затем продолжается в масле;

- Струйчатая закалка – востребована при частичной закалке изделий и осуществляется с помощью мощной струи воды, направленной на деталь с использованием установок ТВЧ и индукционных нагревателей;

- Ступенчатая закалка – в этом процессе деталь остужается в закалочной среде, достигая температуры закалочной ванны, а затем медленно проходит окончательное охлаждение;

- Изотермическая закалка – аналогична предыдущему методу, отличаясь временем пребывания в закалочной среде.

Типы охлаждающих сред

Выбор правильной охлаждающей среды имеет решающее значение для достижения желаемых свойств закаленного материала.

-

Для поверхностной закалки и обработки изделий простой конфигурации в основном используют воду. Она должна быть очищенной, без содержания соли и моющих средств, с оптимальной температурой около +30°C.

Внимание! Применять этот метод охлаждения для сложных деталей не рекомендуется из-за риска образования трещин.

Внимание! Для обработки изделий из углеродистых сталей с вариативным химическим составом целесообразно использовать комбинированное охлаждение. Оно включает два этапа: первое – охлаждение детали в воде, а второе после достижения температуры +200°C – в масле. Переключение между охлаждающими средами должно происходить максимально быстро.

Способы каления стали

При закалке стали основными факторами, которые принимаются во внимание, являются температурный режим и скорость охлаждения, которые должны соответствовать марке стали, использованной для создания заготовок. Учитываются также содержание углерода и легирующих добавок в стали.

Существует несколько методов закалки стали, рассмотрим их более подробно:

- Закалка в одной среде – здесь используется лишь одно охлаждающее вещество. Наилучшая твердость достигается при погружении детали в воду. Однако металл с содержанием углерода более 0.5% может получить трещины при этом методе. Высоколегированные виды стали могут повысить твердость и при охлаждении на воздухе.

- Ступенчатая закалка – этот процесс предназначен для повышения прочности сложных типов стали. Например, сначала деталь помещается в воду на несколько минут, а затем закалка продолжается в масле при температуре преобразования в 300–320 °C. Если крупные детали охлаждаются исключительно в масле, это может замедлить остывание и уменьшить прочность материала.

- Изотермическая закалка – этот метод используется для заготовок, предназначенных для зубил, пружин, топоров и тому подобного. Поскольку быстрое охлаждение может привести к накоплению напряжения в инструментальной стали, применяется высокотемпературный отпуск. Сначала деталь нормализуется, затем нагревается для закалки, а после помещается в ванну с селитрой, нагретой до 350 °C.

- Закалка с самоотпуском – в этом процессе тепло, накопленное внутри детали, медленно уходит, тем самым уменьшая напряжение. За процессом контролирует специалист, который точно знает, на сколько допустимо сократить время пребывания детали в охлаждающем веществе.

- Светлая закалка – хотя такого термина нет, этот метод подразумевает использование инертных газов или вакуума во время прокалки, благодаря чему сталь не темнеет. Это является наиболее дорогостоящим процессом повышения прочности изделий.

Технология закалки стали

Технология закалки стали состоит из двух основных процессов – нагрева и охлаждения. Для каждого типа материала и конфигурации изделия подбираются оптимальные показатели температуры и времени нагрева, а также длительность процесса охлаждения и его тип.

С экономической точки зрения, скорость нагрева должна быть максимальной для минимизации затрат энергии. Тем не менее, слишком быстрый нагрев может негативно влиять как на поверхностные, так и на сердцевинные структуры стали. Поэтому необходимо находить оптимальный баланс между стоимостью процесса, его скоростью и температурными режимами.

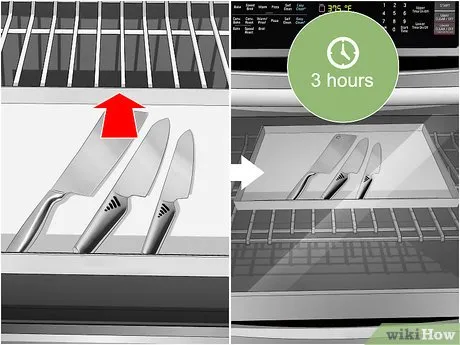

Отпуск в духовке

- Отожгите металл в небольшой тостерной печи, если деталь помещается в неё. Это позволит избежать занимания основной духовки и даст возможность использовать её для других кулинарных целей.

Положите стальную деталь в духовку на срок три часа. Разместите её на решетке или противне. Дождитесь, пока металл полностью прогреется в духовке. Процесс отпуска приводит к лёгкому размягчению стали и уменьшению её хрупкости.

Если вы вынуждены применять паяльную лампу, направьте пламя на тот участок, который требуется упрочнить, и продолжайте нагревать сталь до тех пор, пока металл не приобретет синий оттенок. Это станет признаком того, что сталь успешно отпущена.

- Если вы использовали паяльную лампу для отпуска стали, поместите деталь внутри наковальни или другого массивного стального предмета, чтобы он смог отводить тепло.

Методы охлаждения

Процедура закалки стали может осуществляться различными способами, которые зависят от целевых свойств и конкретных условий процесса. Вот наиболее распространенные методы закалки стали:

Закалка в воде

Это наиболее часто используемый и быстрый способ закалки стали. Нагретый металл быстро погружается в холодную воду, что приводит к мгновенному охлаждению и закалке. Вода обеспечивает интенсивное охлаждение и способствует образованию прочной структуры. Однако данный метод может привести к деформации или образованию трещин в металлической детали.

Закалка в масле

Этот метод характеризуется более медленным и мягким охлаждением по сравнению с водой. Нагретая сталь помещается в специальное масло, например, минеральное или полимерное, что обеспечивает более равномерное охлаждение и помогает предотвратить деформации и трещины.

Закалка на воздухе

Этот метод применяется для некоторых сортов стали, особенно для более крупных или толстых изделий. Нагретая сталь оставляется на воздухе и охлаждается естественным образом, что обеспечивает медленное и контролируемое охлаждение, что может предотвратить возникновение деформаций и трещин.

Закалка в соли

Этот метод используется для термообработки специальных видов стали и сплавов. Нагретая сталь помещается в расплавленную соль, которая позволяет контролировать процесс охлаждения и предотвращать образование избыточных напряжений в материале.

Конкретный способ закалки стали подбирается в зависимости от её химического состава, типа, формы и размеров изделий, а также требуемых характеристик после закалки и доступных технологических возможностей.

Возможные дефекты после закалки

Несмотря на полезность данного процесса, он может вызвать различные дефекты при неаккуратном его выполнении.

Одним из наиболее распространенных дефектов является растрескивание. Это явление может возникнуть вследствие неравномерного нагрева или охлаждения, что может привести к разрушению металла под действием напряжений. Кроме того, возможен дефект, связанный с короблением или деформацией из-за термических расширений или сжатия в процессе закалки. Риск обезуглероживания становится актуальным, если металл нагревается слишком стремительно или слишком сильно, что приводит к снижению его прочности и твердости.

Важно понимать, что такие дефекты не всегда проявляются сразу после закалки, но они могут возникнуть при отсутствии должного контроля во время выполнения процедуры. Тем, кто проводит закалку металла, важно осознавать, как температурный режим и время воздействия влияют на различные виды металлов, чтобы избежать подобных проблем. Кроме того, производители, использующие закаленные металлы, должны регулярно проверять свои изделия на наличие трещин или прочих дефектов с целью их устранения до возникновения более серьезных повреждений.

Хотя закалка металлов представляет собой эффективный метод повышения прочности и долговечности, ее следует осуществлять с осторожностью для предотвращения потенциальных дефектов. Понимание воздействия температуры и времени на различные металлы во время закалки, а также регулярная проверка изделий на признаки растрескивания или деформации могут помочь обеспечить долговечность и надежность производства.

Вывод

В общем, технология, методы и процессы закалки стали были достаточно глубоко изучены. Каждый способ имеет свои преимущества и недостатки, связанные с затратами, скоростью и конечным результатом. Выбор оптимального метода для конкретного случая зависит от требований проекта. Хотя единого идеального решения для упрочнения стали не существует, понимание всех доступных вариантов поможет специалистам сделать правильный выбор, подходящий для их уникальных условий работы.