Для достижения стабильной и высокоэффективной работы фрезерного станка, а также для продления срока службы инструмента, крайне важно правильно выбрать режим резания. В зависимости от материала, который обрабатывается, необходимо устанавливать различные параметры обработки, такие как величина подачи, скорость резания и частота вращения заготовки или инструмента станка.

Резание при фрезеровании: особенности выбора режимов и формулы их расчета

Правильный расчет режимов и скорости резания является критически важным при фрезеровании различных видов материалов. Несмотря на универсальность фрезерного станка в области металлообработки, каждая операция требует индивидуальной настройки оборудования. Игнорирование этих параметров может привести к повреждению заготовки и некачественной обработке.

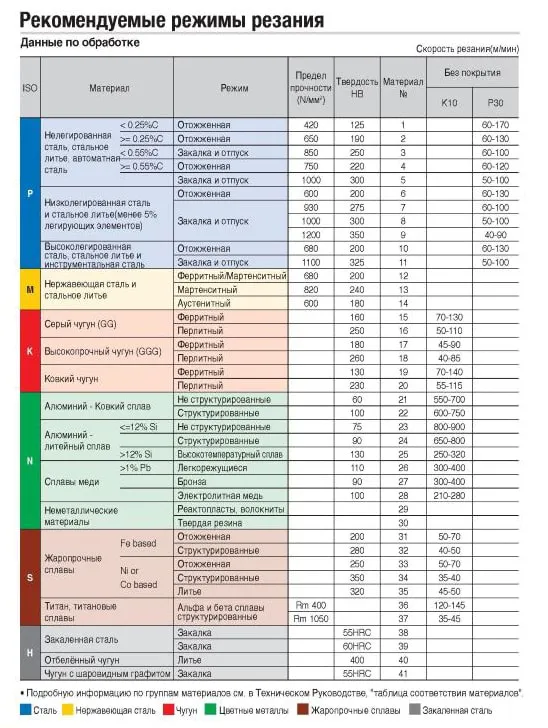

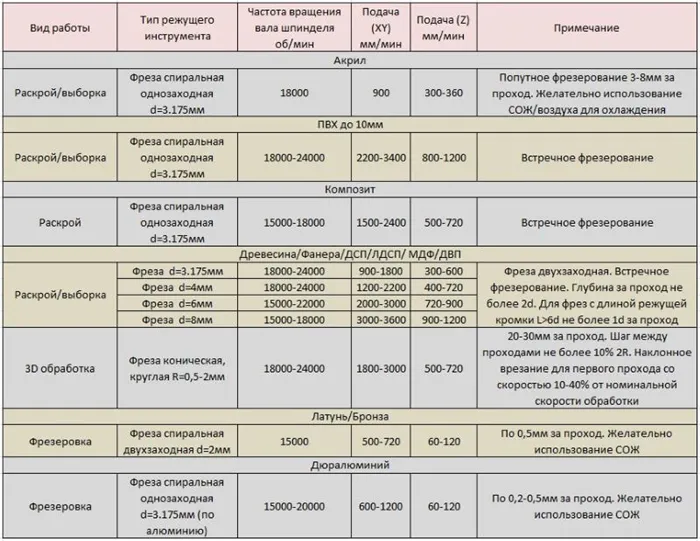

Современные фрезерные станки часто оборудованы системами числового программного управления (ЧПУ). Однако даже в этом случае необходимо понимать основные режимы и скорость резания. К счастью, в наши дни нет необходимости проводить все расчеты вручную, так как можно использовать таблицы, содержащие рекомендации по выбору оптимальных режимов резания, содержащиеся в данном материале.

Суть процесса фрезерования

Фрезеровка — это один из методов механической обработки, выполняемый на специализированном оборудовании. В этом процессе удаляется верхний или глубинный слой материала во внутренней части объекта. В качестве материала может использоваться широкий спектр материалов, но наиболее распространенными для фрезерования являются дерево и металл. В связи с этим в данной статье акцент будет сделан на металлообработку.

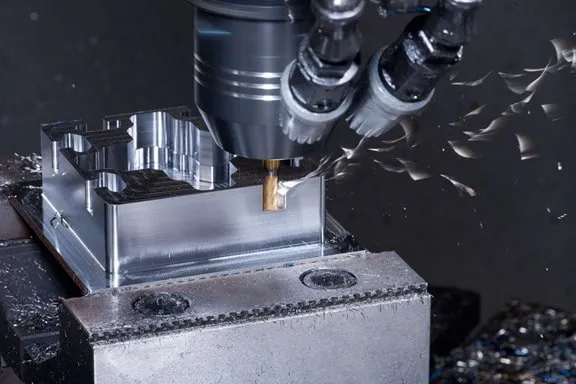

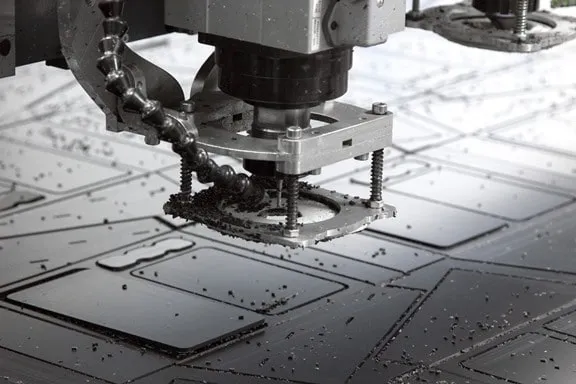

Процесс фрезеровки начинается с крепления заготовки на станине. Затем следует подобрать соответствующую фрезу или шлифовальный элемент, который может быть как абразивным диском, так и кругом. Технологический элемент выполняет круговые движения вокруг своей оси, а также перемещается по двум поверхностям. В это время происходит параллельное продольное перемещение детали к резцу.

В отличие от токарного станка, в котором заготовки вращаются, фрезерный станок производит круговую обработку. Это позволяет обрабатывать детали различных форм, создавать ровные плоскости, выемки и множество других фигурных прорезей.

Металлообработка делится на черновую и чистовую. Чтобы достичь нужного размера сечения слоя, например, в виде канавок или зубцов, необходимо выполнить не менее двух или трех проходов.

Работающий механизм движется прерывисто. Уникальной особенностью, отличающей фрезерование от сверления или обточки, является то, что зубцы режущего инструмента касаются материала поэтапно, а не все сразу. Это приводит к увеличению нагрузки на все рабочие плоскости резца. Поэтому снижение влияния нагрузки можно добиться лишь путем совершенствования режимов резки.

Скорость резания

При фрезеровании основным движением является вращение режущего инструмента. Этот процесс оценивается с помощью показателя скорости, который отражает расстояние, преодолеваемое в метрах (м) по окружности режущих кромок зубьев фрезы за одну минуту. Этот параметр характеризует производительность фрезерного станка и скорость удаления слоя материала с обрабатываемой поверхности, измеряемую в метрах в минуту (м/мин).

На практике скорость фрезеровки можно вычислить с использованием справочных таблиц или специализированных калькуляторов. Фрезеровщик не может напрямую управлять этим параметром, однако он может регулировать частоту вращения шпинделя, что непосредственно влияет на скорость резания.

Сегодня среднестатистические фрезерные машины рассчитаны на частоту вращения от 12 до 24 тысяч оборотов в минуту, что соответствует скорости резания 100-400 м/мин для фрезы диаметром пять миллиметров.

Перед тем как приступить к работе на станке, мастер разрабатывает схему, учитывающую все параметры рабочего оборудования. Выбор скорости резания должен базироваться на эксплуатационных характеристиках самого станка, глубине резания, типе обрабатываемого материала и скорости его подачи. Различия в скорости обработки материалов обусловлены их прочностью, упругостью и пластичностью.

- Нержавеющая сталь. Оптимальный диапазон скорости резания составляет 45-100 м/мин. Применение различных легирующих элементов повышает твердость сплавов, что может негативно сказываться на состоянии высокоскоростного оборудования. В таких ситуациях может потребоваться пожертвовать качеством обрабатываемой поверхности ради сохранности фрезы.

- Бронза и латунь. Оптимальная скорость резания для бронзы составляет 90-170 м/мин, а для латуни – 130-320 м/мин. Эти сплавы характеризуются относительной мягкостью, что позволяет эффективно обрабатывать их, достигая гладкой поверхности. Однако при нагревании они могут частично размягчаться, что важно учитывать при фрезеровании бронзовых и латунных заготовок.

- Алюминий. Оптимальная скорость резания для алюминия находится в пределах 200-430 м/мин. Это мягкий металл с низкой температурой плавления, что облегчает процесс его обработки. Однако при высокой скорости возможны риски повреждения заготовки из-за переплавки металла.

- Полимерные материалы. Оптимальная скорость резания составляет 100-200 м/мин. Материалы, такие как акрил и другие пластики, имеют среднюю твердость. Их температура плавления даже ниже, чем у большинства металлов, поэтому не стоит злоупотреблять высокими скоростями при их обработке.

- Древесина. Оптимальная скорость резания варьируется от 230 до 310 м/мин. Древесина имеет совершенно отличные от металла свойства. Даже самые твердые породы, такие как дуб и лиственница, могут трескаться под механическим воздействием. При обработке древесины выбираются высокие скорости, причем слой снимается постепенно. Важно также учитывать возможность самовоспламенения древесины из-за сильного нагрева, что может усложнить процесс обработки.

Точная скорость резания важна для успешного выполнения работ. Незначительное отклонение от установленных рамок, как в сторону минимума, так и в сторону максимума, может привести к испорченной фрезе, износу деталей станка и, как следствие, к повреждению обрабатываемой заготовки. Специалисты рекомендуют урезать фактическую скорость на 10-15% от максимально допустимой. Это поможет сохранять качество обрабатываемой поверхности и производительность труда, предотвращая механический износ оборудования.

Глубина резания

Во время обработки детали на фрезерном станке режущий инструмент взаимодействует с поверхностью заготовки и удаляет слой материала в форме стружки. Величина этого слоя за один проход фрезы называется глубиной резания. Параметр измеряется в миллиметрах и рассчитывается как разница между исходной поверхностью и удаленным слоем материала в процессе фрезерования.

Фрезерная операция обычно включает несколько проходов по заготовке и делится на два этапа: черновой и чистовой. Черновой этап предполагает максимальное удаление лишнего материала, называемого припуском, и выполняется в 2-3 прохода. При этом следует подбирать значения глубины резания, которые дают возможность уменьшить скорость обработки до безопасных уровней, что снизит нагрузку на оборудование.

Обрабатываемая поверхность на черновом этапе получается шероховатой, поэтому наступает время чистового этапа, который обычно выполняется в один проход. В этот момент фреза функционирует на максимальной скорости с минимальной глубиной резания, словно шлифуя обрабатываемую поверхность и убирая небольшие слои материала.

На заметку! Если припуск детали небольшой, несколько миллиметров, то часто одного чистового прохода оказывается достаточно.

Важно подчеркнуть, что глубина резания выбирается с учетом обрабатываемого материала. Этот параметр также зависит от производительности станка и ограничивается конструктивными характеристиками самого оборудования. Данная инструкция также подразумевает, что использование маломощных станков с небольшими режущими элементами может требовать нескольких проходов по заготовке, так как силы такого устройства иногда недостаточно для удаления всего припуска за один раз.

Регулировка фрезы по металлу может быть аналогична настройке мотоблока, где плуг вспахивает почву на заданной глубине в зависимости от приложенных усилий. В противном случае, культиватор будет работать только на малой глубине, или вовсе останется на месте.

Расчет режимов обработки фрезерного станка

Скорость резания

Этот параметр обозначает путь, который проходит наиболее удаленная от оси вращения точка на главной режущей кромке за единицу времени (обычно минуту).

Скорость резания зависит от диаметра фрезы и частоты ее вращения.

При вычислении параметров режимов работы фрезерного станка длина пути может быть рассчитана по следующей формуле:

, где

π — константа, равная 3,14;

Dc — диаметр фрезы в миллиметрах;

n — частота вращения в оборотах в минуту.

Так как диаметр фрезы измеряется в миллиметрах, а скорость резания в метрах в минуту, то формула для определения скорости резания выгладит так:

Частоту вращения можно определить с учетом материала, который будет обрабатываться. Для этой цели существуют специальные справочные таблицы.

Рекомендую обращаться к справочнику технолога машиностроителя (А.Г. Косилов — Справочник технолога — машиностроителя — Том 1 и 2). Этот справочник доступен онлайн. В нем можно найти все необходимые поправочные коэффициенты для максимально точных расчетов.

Материал

Частота вращения, об/мин

Частота вращения фрезы

Рекомендуемые режимы резания можно увидеть в более расширенном виде в следующей таблице:

Следует учесть, что подобных таблиц достаточно много, и все они основаны на одних и тех же принципах. Определение режимов резания для различных типов обрабатываемых материалов рассчитывается по следующей формуле:

V – рекомендуемая скорость резания,

D – диаметр применяемой фрезы.

Важно помнить, что шпиндель не рекомендуется использовать на максимальных оборотах, так как это значительно увеличивает износ инструмента и всего оборудования. Поэтому полученный по формуле результат стоит уменьшить на 10-15%, что позволит затем подобрать инструмент с учетом полученной скорости вращения.

Скорость вращения инструмента является ключевым фактором для многих показателей работы станка. В числе этих показателей:

- Качество поверхности конечного изделия. Обороты шпинделя во время финальной обработки должны быть максимальными, что приводит к образованию мелкой стружки, которая отлетает достаточно далеко от рабочей зоны. Низкая шероховатость поверхности детали может быть достигнута за счет высоких скоростей вращения фрезы, в то время как для черновой обработки выбираются более низкие обороты, что приводит к образованию средне- или крупной стружки.

- Производительность работы. Очевидно, что с увеличением оборотов шпинделя скорость обработки возрастает, но это не должно происходить за счет снижения качества. Поэтому владельцу производственного предприятия важно найти компромисс между этими противоречащими параметрами. Оптимальный режим резания предполагает соблюдение таких показателей работы оборудования.

- Степень износа инструмента. При высоком уровне трения между режущей кромкой фрезы и твердым материалом происходит более быстрый износ инструмента, особенно из-за интенсивного нагрева. Это негативно влияет на продуктивность и точность обработки изделия. В результате на станках с мощными шпинделями часто устанавливают эффективные системы охлаждения, которые подают жидкости для резания в рабочую зону.

Глубина резания

Важно понимать, что за счет взаимосвязанности всех параметров обработки оптимальный режим резания выбирается с учетом этой взаимосвязи. Один из ключевых параметров, влияющих на выбор режима, напрямую связан с глубиной резания (также известной как глубина фрезерования).

Физически глубина резания представляет толщину материала, которая снимается за один проход фрезы. Она составляет значение, зависимое от материала заготовки и типа выполняемой обработки – черновой или чистовой. Во время черновой обработки выбирается большая глубина резания, но при этом скорость резания, как правило, снижается. В процессе чистовой обработки наоборот — используется высокая скорость и небольшая толщина снятого слоя.

Если требуется удалить значительный объем материала или если форма конечного изделия имеет сложные параметры, производится два и более прохода фрезы.

Кроме типа обработки (черновая либо чистовая), глубина резания при фрезеровке также зависит от ряда факторов:

- Обрабатываемый материал. Твердые и плотные изделия требуют меньшей глубины врезания;

- Конкретные особенности самого изделия и формы заготовки;

- Производительность оборудования. В частности, важным является мощность шпинделя ЧПУ-фрезера;

- Конструктивные особенности инструмента. Режущие части фрез могут сильно отличаться по размеру, что также влияет на параметры снятия материала.

Особо стоит упомянуть технологический процесс фрезерования пазов. Он выполняется с использованием специализированного инструмента только после чистовой обработки поверхности детали. Глубина фрезерования пазов может быть значительной.

Подача и скорость фрезы

Параметр подачи в первую очередь зависит от типа обработки — черновой или чистовой. При чистовом резе подача устанавливается в зависимости от требований к качеству поверхности. В ходе черновой обработки следует учесть несколько факторов:

- жесткость заготовки, инструмента и станка;

- материал заготовки и фрезы;

- угол заточки фрез;

- мощность привода станка.

Скорость обработки определяется на основе нормативов, учитывающих тип инструмента и материал заготовки. За основу берется стандартная таблица.

Следует учитывать, что значения, приведенные в таблицах, соответствуют стандартным спецификациям инструмента. Если фреза отличается от стандартных параметров, следует использовать поправочные коэффициенты, учитывающие ширину инструмента (для торцовых фрез), свойства заготовки, угол фрезы и наличие окалины.

Рекомендации при выборе режима

Найти идеальный режим обработки практически невозможно, однако есть несколько рекомендаций, которые следует учитывать:

- Диаметр инструмента должен соответствовать глубине обработки. Это помогает выполнять обработку за один проход, но для слишком мягких материалов существует риск удаления слишком больших слоев материала.

- Из-за риска ударов и вибрации рекомендуется начинать с подачи порядка 0,15 мм на зуб и затем корректировать этот параметр в нужном направлении.

- Не стоит устанавливать максимальные обороты, так как это может привести к ухудшению скорости резания. Частоту можно увеличить, повышая диаметр инструмента.

Определение режима резания осуществляется не только с помощью таблиц, но и на основе знаний о характеристиках станка и личного опыта фрезера.

Новости

График работы 4 ноября

В графике работы на 4 ноября — в честь Дня народного единства — могут быть изменения, и рекомендуется заранее ознакомиться с возможными корректировками рабочего времени.