Совет. Чтобы арболит ручной работы обладал свойствами заводской продукции, сырье должно быть очищено от мелких фракций (опилок), крошки и коры.

Как сделать арболитовые блоки самостоятельно

Арболит — это разновидность легкого газобетона, изготовленного из древесных опилок и высококачественного цемента. Этот материал превосходит дерево, легкий бетон и кирпич по удельному весу, прочности на изгиб и теплоизоляции. При изготовлении арболитовых блоков своими руками необходимо обратить внимание на соотношение наполнителя и вяжущего, правильно подготовить древесную щепу и обеспечить равномерную плотность изделий.

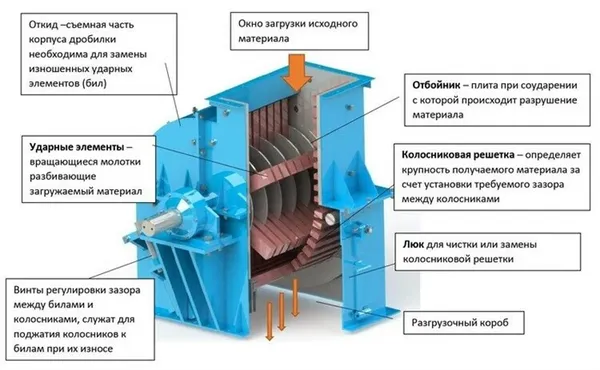

Дробилка для изготовления щепы

Самым важным органическим наполнителем для арболита является древесная стружка. Древесная щепа производится в дисковых, барабанных, роторных и молотковых мельницах. Дисковые и молотковые мельницы наиболее эффективны в домашних условиях.

Комбинированные измельчители подходят для переработки кусков свободной формы. Размер сырья ограничивается только размерами приемного бункера измельчителя.

Что нужно для самостоятельного изготовления?

Разумеется, в промышленном производстве «Арволит» используется современное оборудование, позволяющее учесть все требования ГОСТа. Отечественное производство нельзя назвать на 100% качественным. Однако, если вы хотите существенно сэкономить материал, можно попробовать изготовить блоки самостоятельно.

Работа требует:

- Бетономешалка – для перемешивания всех компонентов смеси.

- Поддон или ёмкость – для хранения готовой смеси.

- Формы – для создания отдельных элементов и затвердевания этих изделий.

- Разделительная перегородка или пустотообразователи – для создания нескольких изделий в одной форме с пустотами или без них.

- Ведро – для хранения воды для раствора.

- Щепкорез – для измельчения древесины до нужных размеров. Можно сделать самостоятельно, но для этого нужны детали – металлические шпильки, подшипники, ось, автомобильные рессоры, двигатель, натяжитель ремня, гайки, болты, измельчающий диск с молотком и ножами (для нарезки древесины на широкие пластины, а затем на тонкие щепки) и др.

- Сушильная камера – для просушивания древесных опилок или щепы.

- Лопата – для засыпания компонентов в бетономешалку или специальную форму для изделий.

Можно приобрести и готовое оборудование, но оно будет стоить около 200 000 рублей.

Компоненты для производства

Арболитовая продукция состоит из вяжущего вещества, песка, воды и органического наполнителя. В качестве наполнителя используются древесные отходы.

Рекомендация: Чтобы сэкономить при изготовлении арболитовых блоков, не обязательно покупать древесину, а можно попросить опилки или стружку с близлежащих заводов или деревообрабатывающих предприятий. Даже если вам придется за это заплатить, это всего несколько центов по сравнению с покупкой целых деревянных блоков.

Недостаточно просто нарубить древесину. В древесине содержится вода и сахар, которые мешают процессу ферментации и влияют на прочность материала в будущем. Сахар не позволяет цементу быстро затвердеть, и когда материал затвердевает, он больше похож на рыхлый камень, чем на монолит.

Цемент и дерево имеют плохую адгезию (сцепление) швов. Если дерево не обработать должным образом, готовый камень может рассыпаться в руках. Поэтому сахар и вода должны быть удалены.

Заготовка щепы

Хотя в готовых древесных отходах вода и сахар не нужны, стоит начинать процесс изготовления деревянных блоков с влажной древесины.

Только из сырой древесины можно получить щепу такой формы, которая будет выглядеть хаотично в будущем блоке. Дробление уже высушенной древесины приводит к тому, что продукт имеет неравномерную стружку, то есть в одном месте масса есть, а в другом ее нет. Кроме того, фракция сухих опилок очень тонкая, поэтому для связывания фрагментов с другими компонентами требуется гораздо больше цемента.

Древесные отходы обрезаются до нужного размера фрезой для древесных отходов. Древесину помещают в сушильную камеру и добавляют в нее химические реагенты для сушки щепы и удаления сахара.

При смешивании раствора древесные опилки должны быть замочены в воде, чтобы вода впиталась в опилки, но не растворилась в конечной смеси. Когда раствор заливается в формы, древесные опилки должны быть полностью покрыты цементом.

Пример готового оборудования можно увидеть на фото:

Рецепт смеси

Рецепт изготовления арволитовых блоков может отличаться на разных производствах, но основная цель химических добавок — снизить содержание воды во фрагментах, чтобы они не разбухали в конечном продукте и не деформировали его.

Типичные пропорции в 1 кубическом метре смеси: 250 кг древесных опилок, 250 кг цемента, 8-10 кг химических добавок.

Химические добавки извлекают сахар из древесных опилок, удаляют лишнюю влагу и заполняют поры опилок, уменьшая их способность поглощать воду при перемешивании раствора. Использовать такие химические реагенты можно:

- Сернокислый алюминий. Хорошо расщепляет сахар в опилках, уменьшает время набора прочности материала – он крепнет быстрее.

- Хлористый кальций. Используется в паре с сернокислым алюминием. Его отличительное свойство – уничтожение микроорганизмов в опилках, за счёт чего материал не подвергнется в будущем гниению или поражению плесенью либо грибков.

- Силикат натрия. Нужен для закупоривания пор в щепках, чтобы в дальнейшем влага не проникала внутрь опилок. Вместо силиката натрия можно применять жидкое стекло. Силикат натрия нужно добавлять после того, как из опилок были удалены вода и сахар.

- Гашеная известь. Это альтернативная химическая добавка, которую можно применять вместо сернокислого алюминия и хлористого кальция (если их трудно купить или доставить). По техническим параметрам она немного хуже этих реагентов, поскольку удаление сахара и уничтожение микроорганизмов происходит не так быстро, как хотелось бы.

Самостоятельное изготовление арболита

Если вы внимательно изучили описанную выше технологию производства, то наверняка понимаете, что в домашних условиях можно изготовить только теплоизоляционные кирпичи низкой плотности. С их помощью можно построить максимум небольшой одноэтажный дом с деревянным полом. Причина очевидна: вы не можете производить большое количество калиброванной щепы из-за отсутствия соответствующего оборудования, а сортировать отходы вручную нет необходимости.

Совет. Чтобы арболит ручной работы обладал свойствами заводской продукции, сырье должно быть очищено от мелких фракций (опилок), крошки и коры.

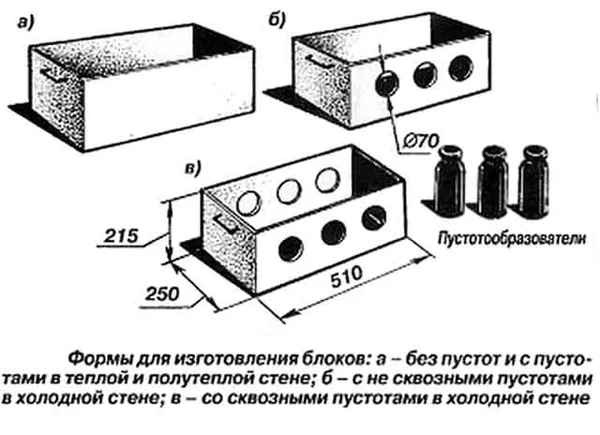

Для этой работы вам обязательно понадобится форма и бетономешалка, желательно шнекового типа. Обычные гравитационные миксеры не подходят для производства однородного древесно-цементного раствора. Формы представляют собой длинные металлические или фанерные ящики из ОСП с распорками для одновременной заливки нескольких элементов. Складная форма, показанная на рисунке, идеально подходит для домашнего производства.

Еще один полезный станок, необходимый для изготовления изделий из дерева, — самодельный измельчитель для переработки веток и других отходов. Пример такого устройства показан на видео:

Ниже представлен простой рецепт изготовления арболита низкой плотности, пригодного для строительства домов и квартир:

- Проведите минерализацию щепы, замачивая ее в гашеной извести в течение не менее 3 часов (пропорции – 1 объем извести разводится в 10 частях воды). После чего высыпьте сырье на сито, чтобы стекла вода.

- Перегрузите щепки в бетономешалку и залейте водой. Соотношение такое: 3 массовых доли древесных отходов на 4 объема воды. Включите перемешивание и добавьте жидкое стекло в количестве 1% от общей массы раствора в данном замесе.

- В последнюю очередь досыпьте 4 массовых доли цемента М500 и перемешивайте до тех пор, пока масса не приобретет однородность и станет лепиться в руке.

- Смажьте борта форм отработанным маслом и заполните доверху сырьевым раствором. Слегка уплотните содержимое и дайте древобетону схватиться в течение 1 суток, а потом вынимайте блоки из опалубки и сушите не менее 7 дней на открытой площадке, как это сделано на фото.

Снятие опалубки после укладки

Примечание: Пропорции цемента и древесной стружки указаны по весу (в килограммах), а не по объему. Для воды это не имеет значения, так как 1 литр весит 1 кг.

После успешной пробной эксплуатации арболитовые изделия можно улучшить, добавив облицовку непосредственно в процессе производства. Схема проста: массу укладывают в форму, оставляя 3-5 см до верха, а свободное пространство заполняют раствором штукатурки (желательно — цветной) или резаной гипсовой плиткой, имитирующей искусственный камень.

Отзывы с тематических форумов

Далее рекомендуем ознакомиться с рассказами строителей, которые использовали арболит в различных формах выпуска:

Андрей, Красногорск, Российская Федерация.

Свой одноэтажный дом 11х15,6 м я построил из монолитного арболита, приготовленного прямо на стройплощадке из древесной щепы, раствор заливал сразу в опалубку. После завершения строительства я взял несколько образцов стен в разных местах в лаборатории и остался доволен результатом. Судите сами: Плотность — от 370 до 455 кг/м3, Прочность — 1,1-1,7 МПа. Из химии использовалась глина с серной кислотой.

Валерий, Балаклея, Украина.

Я купил специальную вибромашину и сделал первую партию щепы. Изначально рецепт я взял из интернета и использовал цемент М400. Когда я разбирал опалубку, чтобы дать кусочкам высохнуть, я специально уронил черепицу, которая легко рассыпалась. Я проверил ее рукой — она разрушилась. Боюсь, что испортил раствор, поэтому буду продолжать экспериментировать.

Анастасия, Ижевск, Россия.

Три года назад мой муж решил построить одноэтажный дом из деревянных брусков, то есть арболита. Сделали: несущие стены из этого материала, а снаружи — красивый кирпич «Фагот», фундамент — ленточный. Переехали в прошлом году и сразу заметили — влаги нигде нет, сухо и легко дышится. Рекомендую.

Владимир, Витебск, Республика Беларусь.

Вместе с моим шурином и мной я сделал три блока из дерева и древесной стружки, чтобы опробовать его без вибратора. Однако мы добавили в раствор песок, хотя это не упоминается в онлайн-рецептах. После затвердевания мы провели полевые испытания и решили построить дом из этих блоков, так как изделия оказались на удивление прочными. Однако изготовление собственного арболита обходится очень дорого из-за потери времени. Я буду искать высококачественный материал заводского изготовления.

Щепа для арболита: как получить или где купить

Лучшие породы дерева для арболита — сосна и ель. Можно использовать и сосну, но в партии должно быть в два раза больше химических добавок. Из лиственных пород можно использовать тополь, бук, березу, тополь. Основные требования следующие:

- Максимальные размеры 40*10*5 мм. Опытным путем установлены оптимальные параметры щепы — длинна около 25 мм, ширина — 5-10 мм, толщина 3-5 мм. Из такого сырья получаются самые прочные арболитовые блоки.

- Количество коры не должно превышать 10%.

- Не должно быть пыли, песка, грунта, посторонних примесей. От мелких фракций, пыли и песка щепу избавляют при помощи сита, а крупные посторонние включения удирают вручную (часто это куски грунта или камни).

- Не должно быть видимой плесени и гнили.

Лучшая щепа получается из древесных отходов. Лучшая древесная щепа получается из щепы, полученной в дробилке древесины. Для этой цели можно использовать следующие машины:

- Дисковые рубительные машины с регулируемыми ножами. Не все из них можно подстроить для получения щепы требуемого размера, но размеры будут близкими.

- Роторно-ножевые дробилки. С них выходит узкая и неширокая щепа, а длинна регулируется. То есть, это — хороший вариант. Есть только одно «но»: ножей много и при длительном использовании их надо менять или наплавлять (они не точатся). К плюсам добавим, что дробилки этого типа можно использовать для повторного дробления технологической щепы, полученной при первом дроблении (после перенастройки).

- Шредеры или валковые измельчители. Это дорогое оборудование (около 1 млн. руб), причем в основном импортного производства, но оно отлично подходит, так как изготавливается под определенные размеры щепы.

Если нет возможности изготовить арволитовую щепу самостоятельно, ее можно купить. Если у вас есть возможность, вы можете договориться с заводом, где производится арволит. Если у вас есть возможность, вы можете связаться с заводом, если это возможно. Если рядом с вами нет завода, вы можете получить стружку из калибровочных машин. Некоторые из них можно отрегулировать так, чтобы стружка не была слишком толстой.

Особенности изготовления раствора для арболитных блоков

Древесные отходы содержат сахар. Если использовать свежее сырье, сахар может начать бродить, что приведет к изменению целостности блока. При смешивании в раствор добавляют химические добавки для противодействия их действию (жидкое стекло, хлорид кальция, десульфат глинозема, известь). Их можно добавлять в комбинации хлорида кальция с жидким стеклом или сульфата алюминия с известью. Общая масса добавок не должна превышать 8 %.

Существуют и другие способы расщепления сахара. Самый простой, но и самый трудоемкий — оставить древесные опилки на воздухе не менее чем на 90 дней. Если нет возможности ждать, щепу замачивают в известковом молоке на 3 дня, периодически помешивая. Затем их сливают, не высушивая, и используют в таком виде для процесса ферментации.

Порядок и особенности замеса раствора

Сначала засыпаются опилки и добавляется немного воды. Пока опилки размокают, химические добавки разводятся в небольшом количестве воды, а затем засыпаются в бетономешалку. Когда вся древесина равномерно увлажнена, в нее засыпают цемент. Его заливают частями, пока он не будет равномерно распределен по всему объему. Цемент должен окружать каждую щепку со всех сторон. Это возможно только тогда, когда опилки хорошо пропитаны, поэтому этот шаг должен быть выполнен тщательно.

Формование блоков

Раствор заливается в формы. Они обычно изготавливаются из металла и по форме напоминают ящик с ручками без дна. Форма ставится на ровную поверхность (например, на доску). При ручном уплотнении формы заполняются раствором Arvolit послойно, каждый слой придавливается металлическим блоком с ручкой. Чтобы воздух легче выходил, материал несколько раз прокалывают металлическим стержнем, а затем снова прессуют. Этот процесс можно повторять несколько раз, пока не будет достигнута желаемая плотность слоя, после чего можно заливать следующий слой. Слои заливаются до верха блока, и после окончательного уплотнения верхняя часть выравнивается путем срезания излишков металлическим стержнем.

Можно использовать механический или моторизованный рычаг. В этом случае усилие значительно, и можно загружать сразу весь блок, добавляя при необходимости кромку. Для достижения высокой плотности сжатие можно проводить несколько раз, увеличивая и уменьшая давление. Опыт показывает, что блоки Арволит при таком методе намного прочнее и меньше расширяются из-за упругости древесины блоков.

Лучшие блоки с точки зрения прочности и меньших усилий получаются, если к процессу уплотнения добавить вибрацию. В этом случае усилия, необходимые для достижения желаемой прочности, уменьшаются во много раз. Для этой цели используются вибрационные столы. Этот процесс называется вибрацией и нагружением.