В качестве основы для наждачной доски мы используем фанерную доску размером 150×117 мм, из которой нужно вырезать кусок размером 85×35 мм с одной стороны.

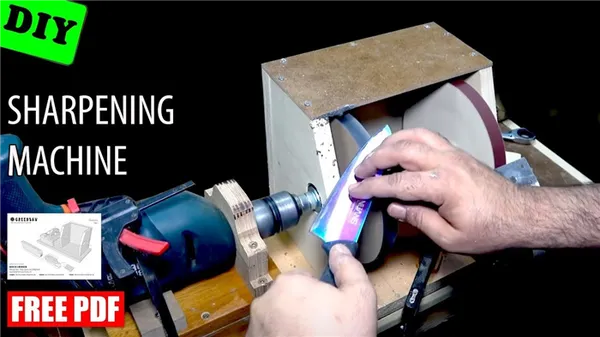

Как сделать простейший точильно-шлифовальный станок на базе дрели

Если у вас нет точильного станка, многие простые работы займут больше времени, чем при его наличии. Если вам нужно купить заточной станок, но у вас есть сверлильный станок, просто постройте его на этой основе. Это очень простое и быстрое решение, которое почти ничего не стоит.

Материалы:

- Брусок 50х70 мм, 50х50 мм;

- болты М10 с барашковыми гайками и шайбами – 2 шт.;

- болты М6 с барашковыми гайками и шайбами – 4 шт.;

- фанера 20 мм;

- стальной уголок 25х25 мм;

- саморезы;

- диск с липучкой под наждачную бумагу.

Сборку следует начать с изготовления крепления для дрели в виде деревянной струбцины. Вам понадобятся 2 куска дерева 50 x 70 мм и 50 x 50 мм, каждый длиной 180 мм. Их необходимо уложить на фанеру или МДФ толщиной 5-8 мм.

Доски сжимаются струбциной, а затем просверливаются посередине дрелью. Диаметр этого отверстия должен соответствовать сечению корпуса дрели за патроном, где крепится съемная рукоятка.

Половинки струбцины необходимо просверлить крест-накрест под винты М10.

Они сверлятся для того, чтобы зажим можно было закрутить длинными винтами. Головки этих винтов должны быть вдавлены заподлицо.

Затем в струбцине под наждачной бумагой закрепляется липкий диск.

Для выравнивания подготавливаются 2 уголка. В одной доске просверливаются пазы для вкручивания в подошву. Во второй снизу просверливается паз.

Наждак из двигателя от стиральной машины

Чем хороши советские стиральные машины, так это тем, что они оснащались надежными электродвигателями. Еще одно преимущество использования таких двигателей для заточного станка — малая мощность и скорость вращения вала, а это важно для наждачного круга, который на высоких оборотах может легко сломаться при соприкосновении с обрабатываемым инструментом. Небольшой вес и питание от сети 220 В также являются преимуществом: в первом случае наждак стабильно работает без дополнительных приспособлений, а второй показатель избавляет мастера от необходимости собирать пусковой блок для наждака: его можно просто достать из стиральной машины.

Наждак из двигателя стиральной машины ни в чем не уступает заводским моделям. И если в китайской бытовой технике еще можно сомневаться в долговечности изделия, то собственная конструкция, где каждая деталь прошла через его руки, действительно станет незаменимой на долгие годы.

Что потребуется

Чтобы изготовить наждачную доску своими руками, необходимы определенные инструменты и материалы. Более простая конструкция исключает необходимость использования сварки и токарного станка, поэтому ее может изготовить практически каждый. Набор необходимых инструментов:

- электролобзик или обычная ножовка по дереву (лучше, если ножовка фасовочная);

- электрическая дрель с набором сверл;

- шуруповерт или фигурная отвертка;

- угловая шлифмашина;

- паяльник на 100 Вт;

- маленькая стамеска;

- угольник с одним из углов на 90 градусов;

- штангенциркуль;

- чертежный циркуль;

- чертежный карандаш и рулетка;

- ножницы по металлу;

- настольные тиски;

- отрезок наждачной бумаги зернистостью 150.

- модель советского электродвигателя от стиральной машины с конденсаторами;

- тумблер на нагрузку до 1.0 кВт;

- шнур с розеткой длиной 2 метра;

- маленький точильный камень с диаметром посадочного отверстия 32 мм;

- плита ДСП размером 0.5х0.5 метра и толщиной 0.02 метра;

- фанера многослойная размером 0.15х0.15 метра и толщиной 0.01 метра;

- брус размером 60х60 мм и высотой 0.2 метра;

- саморезы по дереву на 50 и 20 мм с прессшайбой;

- оцинкованная жесть размером 0.5х0.5 метра и толщиной 1 мм;

- резиновые пробки от антибиотиков в количестве 4 шт.

Не берите электродвигатель от стиральной машины, если он имеет высокие обороты. Скорость вращения шлифовальной машины не должна превышать 1500 в минуту, иначе работать на такой машине опасно.

Какой двигатель выбрать

Как уже упоминалось ранее, электродвигатель от стирально-сушильной машины должен соответствовать определенным критериям. Не очень практично брать первый попавшийся двигатель и собирать из него кофемолку, если в итоге окажется, что работать с такой машиной невозможно. Поэтому специалисты с практическим опытом рекомендуют при выборе двигателя для сборки кофемолки своими руками отталкиваться от следующих пунктов:

- самые распространенные модели среди советских двигателей, которые используют для изготовления наждака, – это моторы таких стиралок, как «Малютка», «Сибирь», «Волга» или «Вятка»;

- рекомендуемый предел вращения вала двигателя – 1500 оборотов в минуту;

- мощность желательно брать не ниже 100 Ватт и не выше 1000 Вт, наиболее известные моторы имеют мощность в пределах 400 Ватт;

- если на двигателе имеются опорные лапы с отверстиями для крепежа, это только приветствуется;

- двигатель будущего наждака должен быть рассчитан на напряжение 220 Вольт.

Этапы сборки наждака своими руками

Пошаговая сборка электромясорубки своими руками. Крепление двигателя к основанию машины:

- Основание станка – это плита ДСП 50х50 см. В ее среднюю часть укладывают двигатель и габариты двигателя очерчивают карандашом, чтобы примерно знать, где он будет установлен.

- У двигателя, как правило, имеется четыре шпильки или длинных винта, которыми стянут его корпус. Две соседние шпильки и будут теми точками, куда будут прикручены опорные скобы.

- Опорные скобы наждака в виде буквы «П» изготавливают из двух отрезков оцинкованной стали шириной 5 см и длиной такой, чтобы расстояние между ножками было равно расстоянию между шляпкой и гайкой винта, а высота ножек примерно равна 6 см. В ножках каждой скобы сверлят отверстия под винт, в длинной части скобы – два отверстия под саморезы.

- Раскручивают два соседних винта, надевают на лепестки крышек корпуса скобы и вновь ставят винты на место.

- Скобы поворачивают так, чтобы их длинные стороны лежали друг с другом в одной плоскости, и затягивают винты.

- Двигатель устанавливают в ранее очерченное место на скобы и прикручивают их саморезами к плите наждака.

Прикрепление пусковой цепи и мешалки к основанию:

- Берут литровую пластиковую емкость с крышкой из-под акриловой краски (или подобную) и крышку прикручивают рядом с двигателем так, чтобы в нее можно было вставить емкость, перевернув последнюю вверх дном.

- На бортике ведра делают пропил под провода, а на дне ведра устанавливают тумблер рычагом переключателя наружу.

- На крышку термоклеем приклеивают все конденсаторы, соединяют их пайкой с тумблером и шнуром питания.

- Ведро надевают и защелкивают на крышке, предварительно вставляя провода в заранее сделанную прорезь.

- Из фанеры электролобзиком выпиливают два кружка диаметром 60 мм и один кружок диаметром 32 мм.

- В середине каждого круга сверлят отверстие диаметром, равным диаметру рабочего вала двигателя.

- Два кружка разного диаметра совмещают отверстиями и соединяют между собой при помощи клея и двух саморезов.

- В полученной детали, в торце более крупного кружка, сверлят сквозное отверстие диаметром 3 мм к центру и в это отверстие вкручивают саморез (стопорный) так, чтобы он был виден в центральном отверстии.

- Вдоль вала двигателя с одной стороны снимают 2 мм стали для того, чтобы упершийся в это место стопорный саморез не давал прокручиваться фланцу.

- Фланец надевают на вал двигателя и фиксируют саморезом.

- На фланец надевают камень и стягивают его саморезами через деревянный кружок.

Сборка защитного кожуха:

- Защитный кожух состоит из двух частей, обе из которых представляют усеченные конусы. Расстояние между ними должно быть на 2.5 см шире, чем толщина заточного круга.

- Боковые части и торец кожуха изготавливают из оцинкованной стали и соединяют между собой при помощи пайки мощным паяльником.

- В одном месте торца болгаркой вырезают окошко под рабочую зону, на боковой стороне делают вертикальную прорезь шириной, равной диаметру вала двигателя, чтобы кожух можно было надеть сверху.

- Кожух крепят к ДСП наждака при помощи саморезов.

Станок заточный электрический своими руками

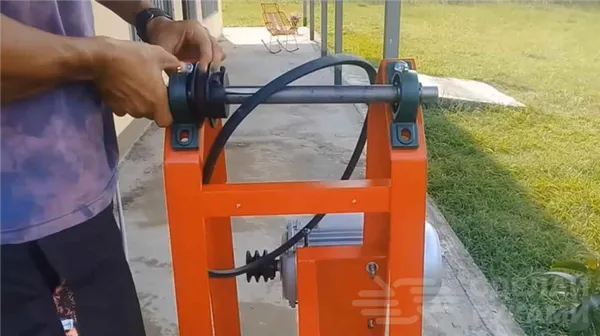

Если вам нужна мощная шлифовальная машина общего назначения (наждак) для домашней мастерской, вы можете собрать ее своими руками. Для этого вам понадобится электродвигатель, куски листового металла, подшипники корпуса, вал, приводной ремень, металлический строительный уголок и некоторые другие детали. Сначала вырезаем куски из металлического уголка. Из них мы свариваем основание заточного станка. К раме привариваем основание двигателя, которое вырезаем из толстого листа металла. Сверлим в нем монтажные отверстия.

Основные этапы работ

Следующий шаг — изготовление других деталей для точильного станка: защитных кожухов, защиты для приводного ремня и т.д.

После этого все детали и станину надо зачистить и покрасить аэрозольной краской. На площадку устанавливаем электродвигатель, и крепим его болтами.

После этого все детали и станину надо зачистить и покрасить аэрозольной краской. На площадку устанавливаем электродвигатель, и крепим его болтами.  На вал двигателя надеваем шкив. Потом крепим к станине корпусные подшипники. В подшипники устанавливаем вал со шкивом, и натягиваем приводной ремень.

На вал двигателя надеваем шкив. Потом крепим к станине корпусные подшипники. В подшипники устанавливаем вал со шкивом, и натягиваем приводной ремень.

На вал надеваем заточной круг и зачистной диск по металлу, потом устанавливаем защитные кожухи и защиту для ремня.

На вал надеваем заточной круг и зачистной диск по металлу, потом устанавливаем защитные кожухи и защиту для ремня.

На последнем этапе останется только прикрепить к станине лицевую металлическую пластину, и устанавливаем кнопку включения/выключения.

На последнем этапе останется только прикрепить к станине лицевую металлическую пластину, и устанавливаем кнопку включения/выключения.

Видео

Как сделать мощный заточной станок своими руками, показано в следующем видео. За основу взято видео с YouTube-канала Metal Extreme.

Как сделать заточной станок из электродрели

В домашней мастерской есть множество режущих инструментов — стамески, лезвия ручного рубанка, обычные ножи. Дрели также могут попасть в эту категорию. Чтобы поддерживать инструменты и расходные материалы (сверла) в хорошем состоянии, их необходимо регулярно затачивать.

- фанера или ДСП;

- резьбовая шпилька;

- подшипники;

- наждачная бумага.

Приступаем к работе

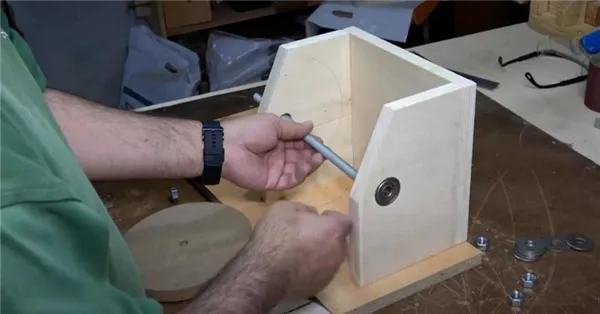

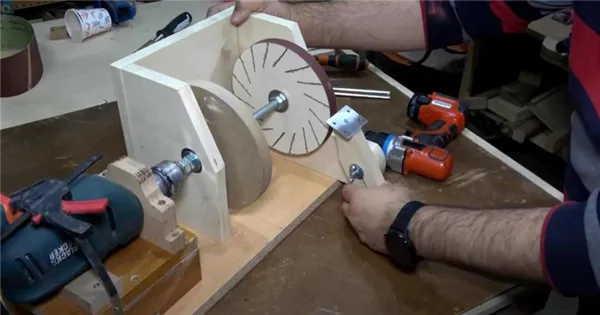

Прежде всего, необходимо сделать основание и коробку, в которую будут помещены импровизированные шлифовальные круги. Их можно сделать из фанеры или ДСП. В данном случае автор использовал оба материала.

Основание делается из ДСП — вырезается прямоугольный кусок нужного размера.

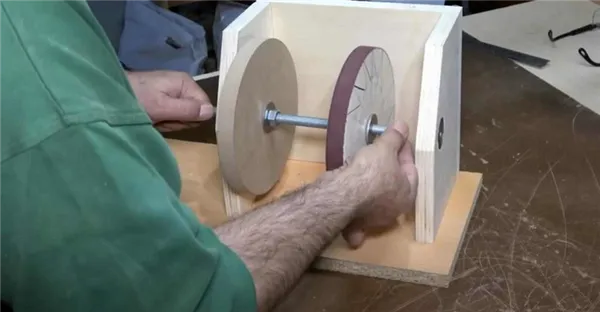

Затем собирается фанерный ящик и крепится к основанию. Боковые стенки ящика оснащены подшипниками, в которые вставляется резьбовой стержень.

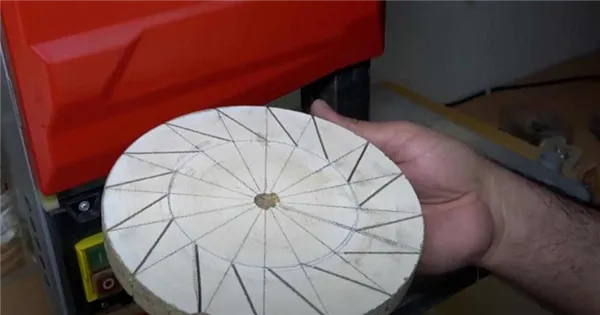

Следующий шаг — изготовление шлифовальных кругов.

Первый круг вырезается из ДСП и обрабатывается на шлифовальном станке. На ленточной пиле сделайте угловые пропилы, как показано на фото ниже.

Затем вырежьте полоску наждачной бумаги соответствующей ширины и положите ее на круг. Второй диск сделан из МДФ — он будет использоваться для полировки.

Установите подготовленные шлифовальные круги на резьбовую шпильку и закрепите их гайками с обеих сторон.

Наконец, вам осталось сделать держатель для электродрели. Вставьте дрель и закрепите ее зажимами. Прикрепите цоколь к цоколю.

Для простоты нужно также сделать регулируемый подлокотник.

В результате получился простой и недорогой точильный станок, который можно использовать для заточки ножей, стамесок и даже сверл.

Видео

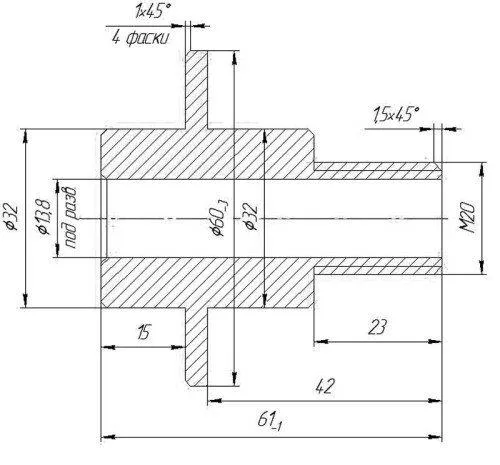

Подготавливаем фланец

Первое, что вам нужно сделать, это изготовить фланец или купить готовый фланец. Фланец должен быть того же диаметра, что и ступица двигателя, а точильный камень должен плотно прилегать к нему. Прокладка является переходным элементом между двигателем и жерновом. Если вы делаете ее вручную из куска трубы, на одном конце должна быть резьба толщиной примерно в два раза больше толщины круга. Для нарезания резьбы используйте метчик.

Другой конец трубы напрессовывается на вал двигателя путем нагрева, а затем закрепляется сваркой или винтом, создавая сквозное отверстие в трубе и валу. Ниже приведен чертеж, в соответствии с которым фланец может быть выточен на токарном станке. Не забудьте при заказе этой работы указать все диаметры в соответствии с имеющимся у вас двигателем и точильным камнем.

При нарезании резьбы и установке точильного камня на шпиндель необходимо учитывать направление, в котором будет вращаться круг. Нарезание резьбы должно производиться против вращения двигателя, чтобы гайка, удерживающая круг, не открутилась во время работы.

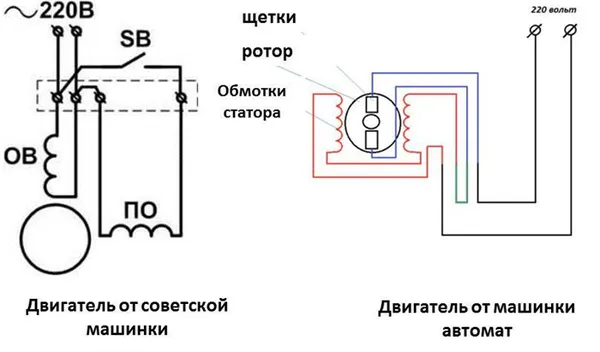

Подключаем двигатель и собираем основу

Следующий шаг — подключение двигателя стиральной машины к силовому кабелю и вилке своими руками. Для этого найдите пусковую и рабочую обмотки двигателя советской стиральной машины. Для этого воспользуйтесь мультиметром и измерьте сопротивление. Сопротивление ходовой обмотки составляет 12 Ом, а пусковой — 30 Ом. Подключите провода ходовой обмотки к силовому кабелю. Это подключение необходимо для того, чтобы вращать шлифовальный круг вручную. Поэтому многие сооружают для этой цели пусковую кнопку.

В качестве пускателя можно использовать кнопку звонка, но не обычный конденсатор. Подключение конденсатора приведет к перегоранию обмотки двигателя стиральной машины.

Если вы используете двигатель стиральной машины от автоматической стиральной машины, вы можете избавиться от кнопки пуска. Точильный станок будет работать, как только он будет подключен. На схеме справа показано такое подключение. Самое главное — правильно определить точку подключения работающей обмотки двигателя.

Важно! Будьте осторожны при работе с электричеством; если вы сомневаетесь в своих силах, обратитесь к профессионалу.

Последнее, что вам нужно, — это подставка или основание, на котором будет установлен станок. Также необходим защитный кожух на шлифовальный круг, так как шлифовальный камень может поднимать мелкие частицы и пыль. Защитный кожух лучше всего изготовить из металла толщиной 2-2,5 мм, хотя можно приобрести и ручные варианты с толстой пластиковой защитой. Рама также может быть разной, самая надежная — из металлического уголка. Некоторые крепят станок к стене, кто-то предпочитает переносные точильные станки.

В этом преимущество токарного станка, сделанного своими руками, вы делаете его для себя, чтобы на нем было удобно работать. На фото показаны некоторые варианты самодельных станков.

Точильный станок — одно из самых распространенных приспособлений, сделанное своими руками из двигателя стиральной машины. Из такого приспособления при желании можно сделать все что угодно, даже пчелиный улей. Но нужно быть осторожным не только в строительстве таких устройств, но и в их использовании, чтобы не подвергать опасности свое здоровье. Удачи!